Hallo zusammen,

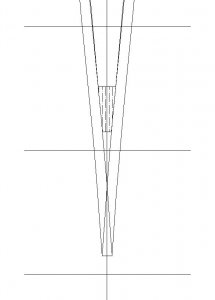

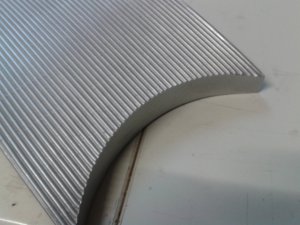

mein Vater hat mit dem Nachbau einer Ju 52 im Maßstab 1:15 (2m Spannweite) begonnen. Die Frage ist jetzt wie kann man am besten das Wellblech nachbilden. Der Plan ist erst mal das Modell "glatt" zu beplanken und einzufliegen, wenn alles funktioniert kann dann eine möglichst scalemäßige Oberfläche geschaffen werden.

Über Ideen und Hinweise würden wir uns freuen (auch zu anderen Themen wie z.B. Profilwahl), vielleicht hat ja schon mal jemand ein ähnliches Projekt vollendet.

mein Vater hat mit dem Nachbau einer Ju 52 im Maßstab 1:15 (2m Spannweite) begonnen. Die Frage ist jetzt wie kann man am besten das Wellblech nachbilden. Der Plan ist erst mal das Modell "glatt" zu beplanken und einzufliegen, wenn alles funktioniert kann dann eine möglichst scalemäßige Oberfläche geschaffen werden.

Über Ideen und Hinweise würden wir uns freuen (auch zu anderen Themen wie z.B. Profilwahl), vielleicht hat ja schon mal jemand ein ähnliches Projekt vollendet.