Hey,

ich experimentiere auch schon seit geraumer Zeit mit 3D Gedruckten Modellflugzeugen, bisher bin ich aber eher bei rucksacktauglichen Nurflügeln geblieben. Da hat man ein paar echt "knackige" Probleme, wie beispielsweise Flächen-Rumpf Übergänge einfach nicht :P

Trotzdem habe ich aber viel ausprobiert und gelernt, darunter auch ein paar Sachen die sich bestimmt auf etwas f5j-mässiges übertragen lassen...

Als erstes: Kleinere Nozzles geben mehr Freiheit beim Druck!

Je feiner der Grunddurchmesser der Nozzle, desto präziser kann man Material platzieren - oder auch weglassen.

Meine bisherigen Flugzeuge habe ich mit 0,3mm Nozzles gedruckt, damit kommt man ungefähr bis runter auf 10-12 g/dm^2.

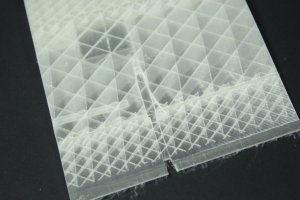

Dabei modelliere ich den Flügel als massives Volumen, und nutze das Infill (2,5-7%) sozusagen als Rippenstruktur, sehr schön zu erkennen auf dem Bild hier unten (Auch wenn der Flügel von einem Hangsegler, und damit etwas massiver ist

)

Indem man im Slicer mehrere Volumenkörper "ineinander" stellt, kann man bestimmte Bereiche mehr verstärken als andere, zum Beispiel Klappen und D-Box mit mehr Innenstruktur um dort für mehr Steifigkeit, bzw. Profiltreue zu sorgen.

Mittlerweile habe ich einen meiner Ender 3 auf einen direct Extruder umgebaut, damit läuft jetzt auch die 0,2mm Nozzle richtig zuverlässig - Damit lässt sich das Gewicht bestimmt nochmal ordentlich drücken, das probiere ich bei meinem nächsten Projekt...

Ein Nachteil bei der Verwendung so kleiner Nozzles ist natürlich die damit einhergehende geringere Layerhöhe (0,12mm bei mir) und längere Druckzeiten - Andererseits kostet ein Ender 3 mittlerweile ca. 150€, und zwei Drucker sind doppelt so schnell wie einer

Für die Holme hat es sich bei mir bewährt CFK Flachmaterial in dünnen Kanälen unter der Deckschicht zu verwenden (Also als Zug-/Druckgurte)

Der Holmsteg ist dann einfach wieder ein Bereich mit etwas mehr Infill.

Zum verkleben benutze ich dann entweder dünnflüssigen Sekundenkleber (Bei kleinen Flügeln) oder Epoxy und eine Helling (ab ca. 60 cm)

Auch viele andere Teile, wie die Servorahmen, die Aufnahmen für Gegenlager etc. lassen sich direkt mit drucken, und auch das Servogestänge

durch den Holmsteg von der D-Box in Richtung D-Box durchzuführen ist so möglich...

(Servos weiter vorne, weniger Trimmblei, etc...)

Als letztes möchte ich noch die Möglichkeit der Folierung mit Klebefolie erwähnen - Gerade bei 0,2mm Wandstärke kann man

hier über eine leichte + dünne Klebefolie noch mal eine Menge herausholen...

Insgesamt bin ich soweit mit meiner Bauweise zumindest für etwas "dynamischere" Segler sehr zufrieden, aber ich glaube auch das damit in Sachen Leichtbau noch eine Menge möglich ist...

LG

Lasse