Hi Stefan,

Wir hatten am Anfang genau das selbe Problem wie du.

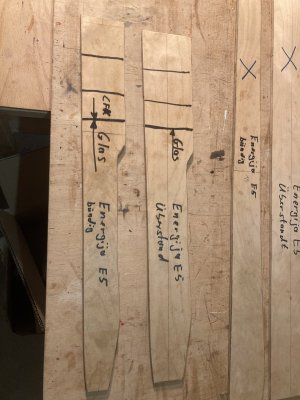

Egal ob mit oder ohne Glas.

Wir sind dann auf ein 300 Minuten Harz umgestiegen, seit da sind die Blasen weg.

Es kann mal in Kanten zu kleinen Blasen kommen wenn das Gewebe sich nicht sauber reinlegen lässt.

Wir machen eine Lage etwas eingedicktes Harz in die Form bevor wir das erste Gewebe rein legen. Das muss aber sauber passieren, sonst sieht man es unserer Erfahrung nach.

Alle weiteren lagen Rollern wir vor dem einlegen auf der Trägerfolie und legen sie dann in die Form.

Hat jemand von euch einen Belegungsplan für einen super leichten Rumpf? Bisher bauen wir diese für die Alpen sehr fest.

Gruß Basti

Wir hatten am Anfang genau das selbe Problem wie du.

Egal ob mit oder ohne Glas.

Wir sind dann auf ein 300 Minuten Harz umgestiegen, seit da sind die Blasen weg.

Es kann mal in Kanten zu kleinen Blasen kommen wenn das Gewebe sich nicht sauber reinlegen lässt.

Wir machen eine Lage etwas eingedicktes Harz in die Form bevor wir das erste Gewebe rein legen. Das muss aber sauber passieren, sonst sieht man es unserer Erfahrung nach.

Alle weiteren lagen Rollern wir vor dem einlegen auf der Trägerfolie und legen sie dann in die Form.

Hat jemand von euch einen Belegungsplan für einen super leichten Rumpf? Bisher bauen wir diese für die Alpen sehr fest.

Gruß Basti