Felix Schlieter

User

@extension: Der Einwand kam leider ein paar Stunden zu spät, habe das gelesen als die erste Schicht Formenharz drauf war  .

.

Das ist eine super Idee, hatte ich für den Test so nicht auf dem Schirm (hatte es aber schon mal so gehört). Werde ich bei richtigen Rumpf dann auch so machen.

###

Formbau:

Für die Oberfläche nehme ich das Epoxyd-System von Bacuplast. Da das von sich aus aber sehr zähflüssig ist mache ich das vor dem Anrühren im Wasserbad warm. Das erleichtert das Mischen und die Verarbeitung erheblich.

Grundsätzliches Vorgehen dabei:

###

Anmerkung zu den Passstiften: Die werden später natürlich mit Buchsen versehen, war nur für den Test zu faul.

###

Bilder

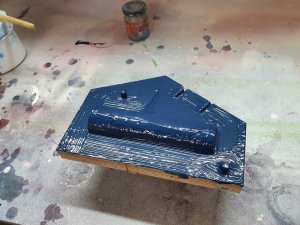

2. Schicht Harz:

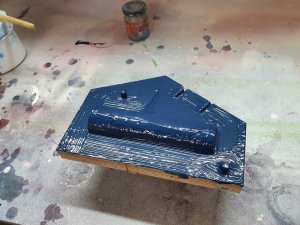

Abstreuen nach der 2. Schicht (Erfahrung: Lieber mehr drauf schaufeln als versuchen den Sand zu verstreichen):

.

.Das ist eine super Idee, hatte ich für den Test so nicht auf dem Schirm (hatte es aber schon mal so gehört). Werde ich bei richtigen Rumpf dann auch so machen.

###

Formbau:

Für die Oberfläche nehme ich das Epoxyd-System von Bacuplast. Da das von sich aus aber sehr zähflüssig ist mache ich das vor dem Anrühren im Wasserbad warm. Das erleichtert das Mischen und die Verarbeitung erheblich.

Grundsätzliches Vorgehen dabei:

- 1. Lage Harz aufbringen ("deckend")

- Warten bis Lage 1 angeliert ist

- 2. Lage Harz auftragen

- Warten bis Lage 2 leicht angezogen ist, aber noch NICHT angeliert ist

- mit getrocknetem Sand abstreuen

- alles über Nacht durchhärten lassen

- Sand entfernen (grob wegfegen + Staubsauger)

###

Anmerkung zu den Passstiften: Die werden später natürlich mit Buchsen versehen, war nur für den Test zu faul.

###

Bilder

2. Schicht Harz:

Abstreuen nach der 2. Schicht (Erfahrung: Lieber mehr drauf schaufeln als versuchen den Sand zu verstreichen):

. Sieht jetzt digital so aus:

. Sieht jetzt digital so aus: