Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

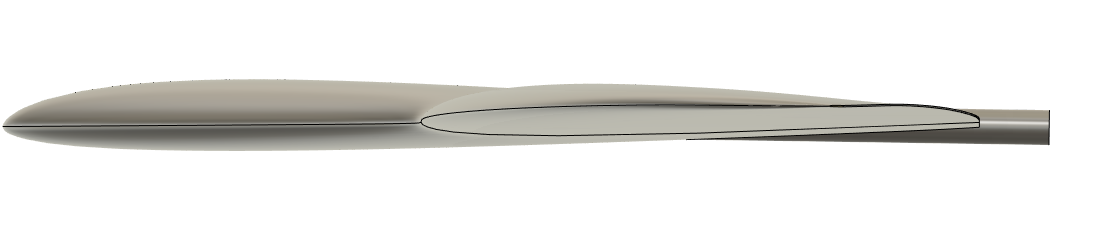

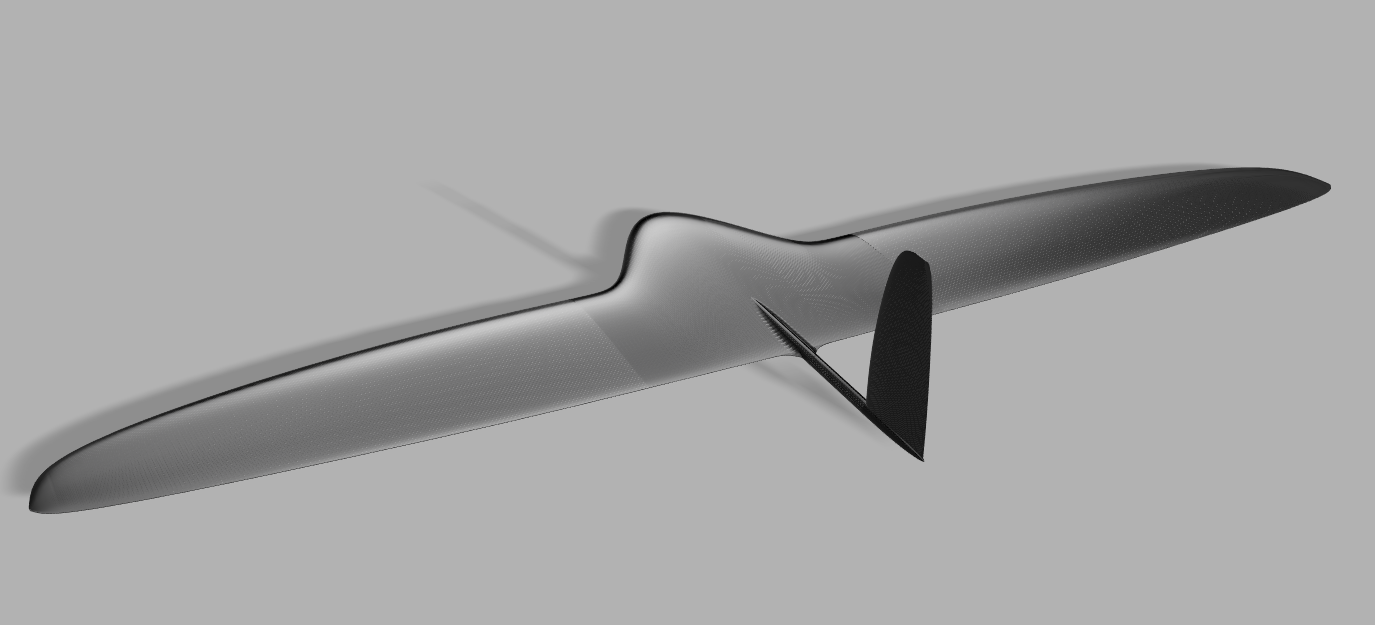

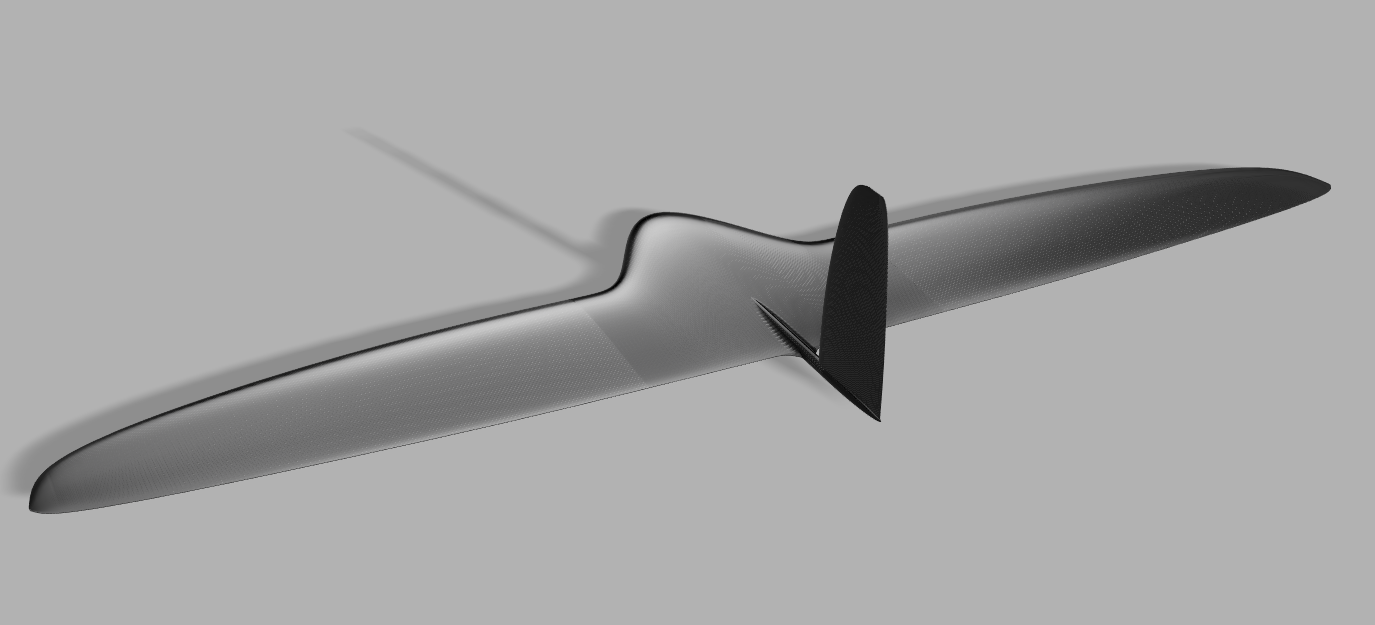

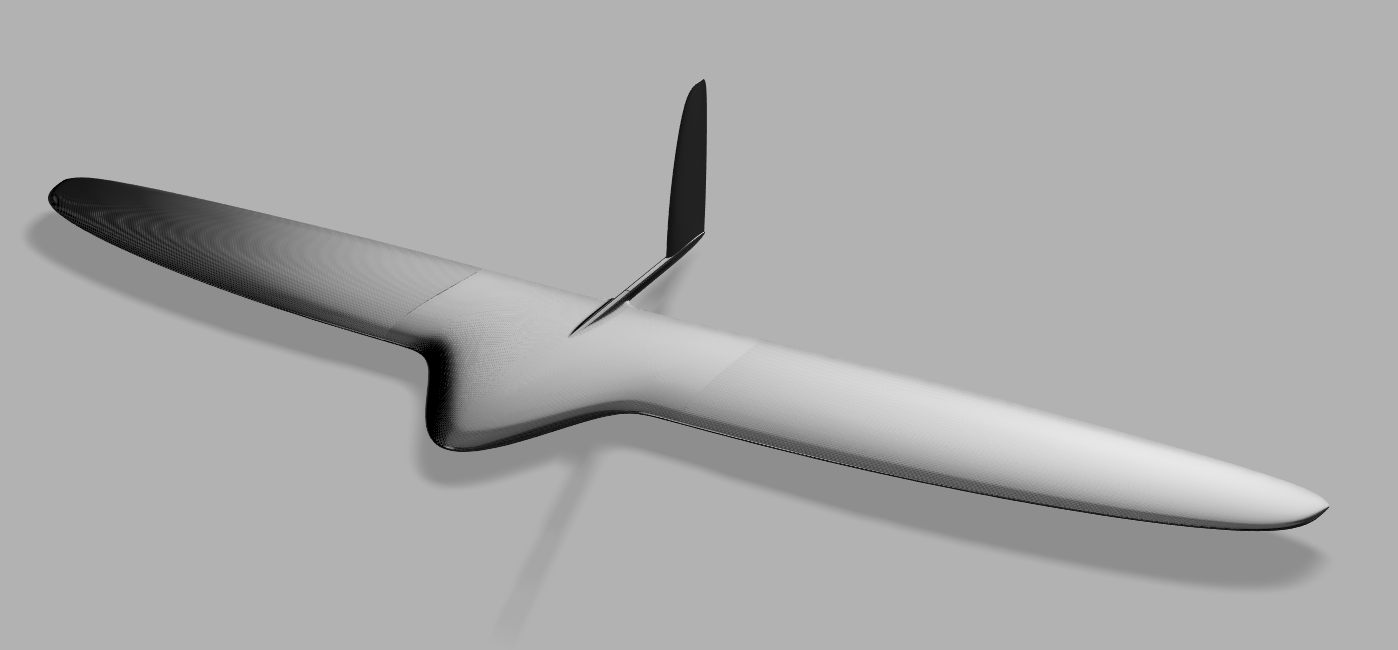

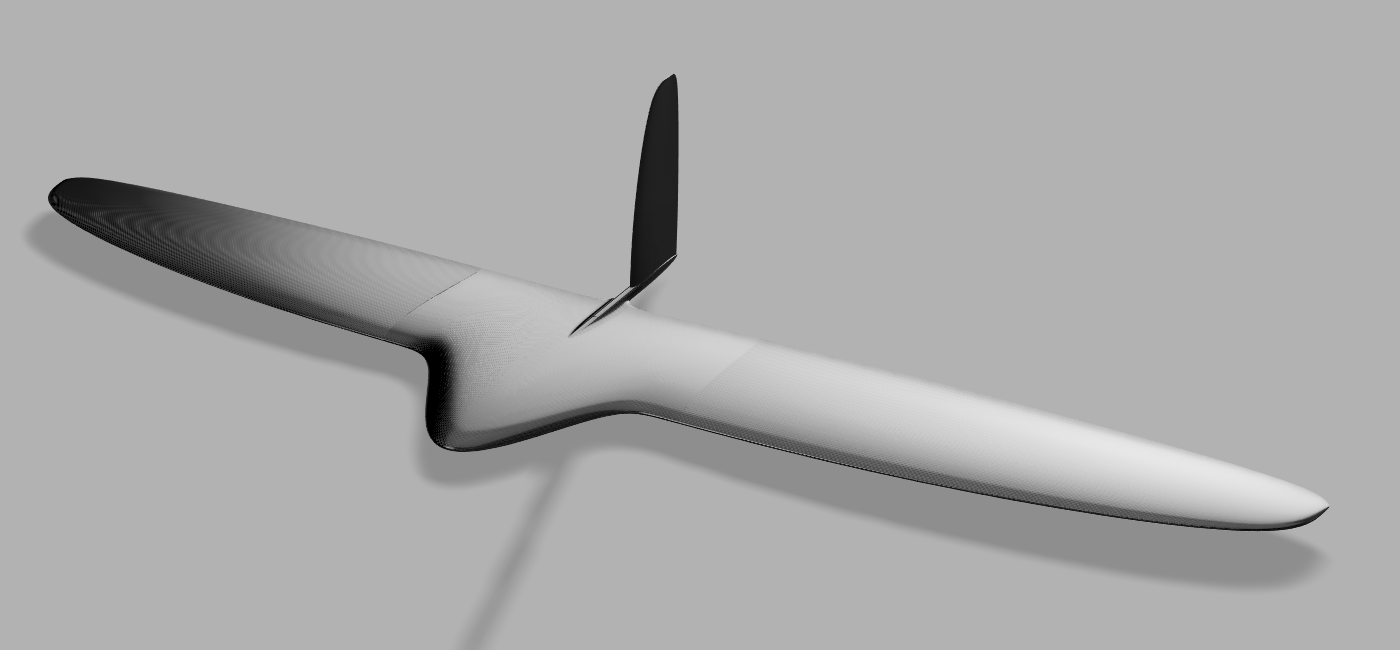

BWB Brett basierend auf Wipe

- Ersteller Marc Frank

- Erstellt am

Hey,

um beim Spiegeln den "Buckel" wegzubekommen kannst du (wahrscheinlich) irgendwie eine Zusatzbedingung formulieren mit der dein Kurvennetzwerk normal zum ersten Profil startet. Damit ist es dann absolut "Ruckfrei"...

Alternativ kannst du (wahrscheinlich) auch das "Wurzelprofil" in der Spiegelebene ein Stück weit linear austragen, und danach mit einer Tangentialitätsbedingung arbeiten.

Ich weiß nur leider nicht genau wie das in Fusion geht...

Edit: Also so wie Stefan sagt

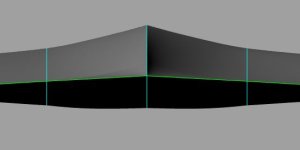

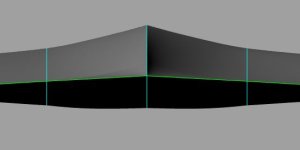

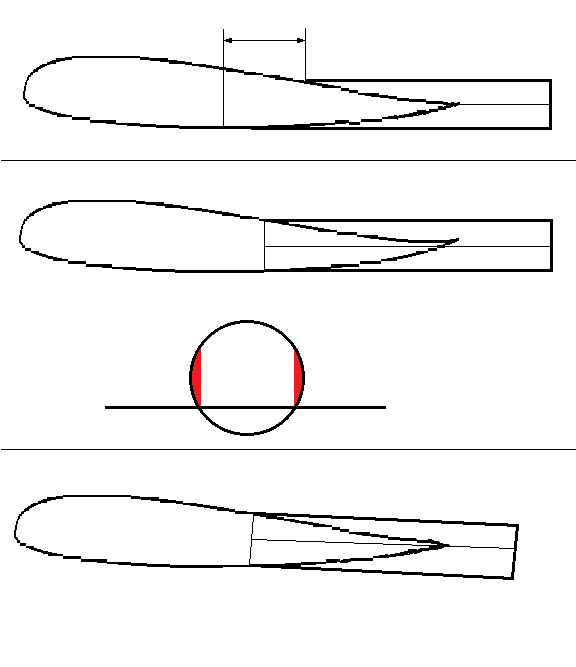

An der Endleiste macht es den Anschein als ob du nur eine Leitkurve verwendest, hier würde ich oben und unten, jeweils an den Kanten der senkrechten Endleiste eine Leitkurve einbauen.

Im Anhang sind ein paar Screenshots von einem BWB das ich vor einiger Zeit mal gemacht habe, die zeigen das eigentlich ganz gut...

(Damals hab ich den Hauptflügel getrennt vom "Body" gemacht, um im Hauptflügel eine möglichst hohe Profiltreue zu erreichen...)

Edit: Keine Ahnung wie ich die Reinfolge der Bilder ändern kann, jetzt läufts halt rückwärts ^^

um beim Spiegeln den "Buckel" wegzubekommen kannst du (wahrscheinlich) irgendwie eine Zusatzbedingung formulieren mit der dein Kurvennetzwerk normal zum ersten Profil startet. Damit ist es dann absolut "Ruckfrei"...

Alternativ kannst du (wahrscheinlich) auch das "Wurzelprofil" in der Spiegelebene ein Stück weit linear austragen, und danach mit einer Tangentialitätsbedingung arbeiten.

Ich weiß nur leider nicht genau wie das in Fusion geht...

Edit: Also so wie Stefan sagt

An der Endleiste macht es den Anschein als ob du nur eine Leitkurve verwendest, hier würde ich oben und unten, jeweils an den Kanten der senkrechten Endleiste eine Leitkurve einbauen.

Im Anhang sind ein paar Screenshots von einem BWB das ich vor einiger Zeit mal gemacht habe, die zeigen das eigentlich ganz gut...

(Damals hab ich den Hauptflügel getrennt vom "Body" gemacht, um im Hauptflügel eine möglichst hohe Profiltreue zu erreichen...)

Edit: Keine Ahnung wie ich die Reinfolge der Bilder ändern kann, jetzt läufts halt rückwärts ^^

Anhänge

vanquish

User

Servus,

Wie du schon gesehen hast, gibt es unzählige CAD-Programme und alle haben ihre Vor- und Nachteile. In der Regel kommt man aber überall ans Ziel, die Frage ist nur immer: Wie bzw, wie aufwendig es wird

Ich arbeite mit Rhino und kann deshalb nur dazu etwas zu dieser Software beitragen. Aber auch hier gilt: Viele Wege führen nach Rom und ich bin bei weitem kein Experte in der Software.

Zum Buckel in der Mitte:

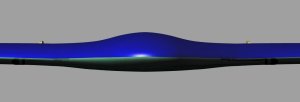

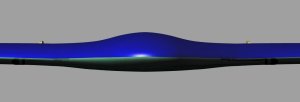

Bei meinem Miniray (BWB) hatte ich vor ein paar Jahren genau das selbe Problem. Das Problem war dabei die Spitz zulaufende Endleiste. Ich habe die Kante seinerzeit mangels Fähigkeit gelassen und fand sie dann am fertigen Modell eigentlich gar nicht soooo schlimm:

In einer späteren Version habe ich die Endleiste dann gerundet ausgeführt. Ein Radius von 1mm am Ende anstatt 0 hat bereits geholfen, die Kante zu eliminieren:

Mittlerweile würde ich es genau so wieder machen. Ist im Grunde auch das, was Stefan23 vorgeschlagen hat. Man könnte den Buckel aber auch mit einer "variablen Verrundung" bearbeiten. Allerdings wird dadurch das Profil verändert.

Eigentlich dürfte das aber bei deiner Geometrie aber gar kein Thema sein... Ist es wirklich so eine spitze Kante wie in der Skizze? Wenn ja, könnte(!) es daran liegen, dass du dein Kurvennetzwerk an nur einer Endleiste aufgezogen hast, was mich zum nächsten bringt:

Die Endleiste(ndicke):

Es gibt Modellbauer, die zeichnen und fräsen ihre Urmodelle bzw. Negativformen mit einer definierten Endleistendicke. Dazu zähle ich mich beispielsweise. Andere wiederum lassen hinten auf 0 auslaufen. Letzten Endes funktionieren beide Varianten in der Praxis und es ist eigentlich mehr Glaubensfrage.

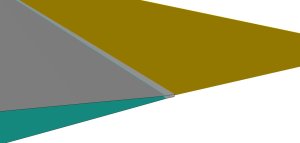

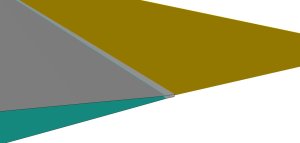

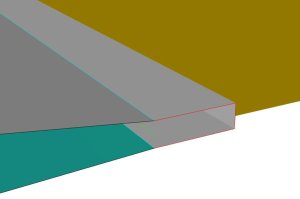

Wenn du mit definierter Endleistendicke zeichnest, solltest du je eine Kurve als Endleiste für Ober- und Unterseite erstellen. Deine Profile richtest du dann an der entsprechenden Linie aus. So verhinderst du den Effekt in deinem letzten Screenshot.

das Gelbe ist die Trennebene hinter der Endleiste. Die Hellgrüne Linie ist die Endleiste bei 0. Diese Linie kopiere ich einfach um zB 0.15mm nach oben und unten. Dadurch entstehen die hellblauen Linien. Daran kann ich nun die Profile ausrichten. Ich denke von Uwe kam der Vorschlag mit einer auslaufenden Fläche hinter der Endleiste. Das mache ich genau so, wenn auch nicht ganz so lang, wie Uwe. Bei mir ist diese Fläche i.d.R. 1.5mm lang. Vielleicht habe ich @UweH Beschreibung weiter vorne falsch verstanden: er meinte, diesen Bereich sollte man auf 0 auslaufen lassen. Wenn du eine definierte Endleistendicke haben willst, solltest du das so zeichnen, wie hier in meinem Screenshot (die beiden roten Linien. Läuft das wieder auf 0, also auf Höhe der Trennebene aus, liegt erst wieder Gewebe zwischen den beiden Formenhälften und du hast am Ende mehr Endleistendicke als geplant:

Blutrinne vs. Form abschneiden

Tja, auch das ist IMHO so eine Glaubensfrage... Die einen wollen nur Blutrinne, die anderen schwören auf Abschneiden der Formen an bzw. knapp hinter der Endleiste. Ich habe mittlerweile alle möglichen Varianten durch und ich persönlich bleibe nun bei der Version mit Blutrinne und Trennebene dahinter. Einfach deshalb, weil ich die hinter der Endleiste liegenden Passstifte der Negativformen nun als Referenz für verschiedene Schablonen nutze (Scharnierlinie, Servopositionen, Ruderhornpositionen,...).

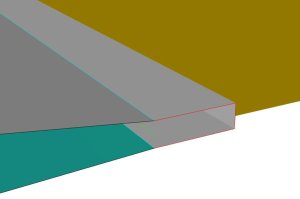

Die Blutrinne folgt dabei direkt hinter der Verlängerung:

Die Form direkt an der Endleiste abzuschneiden, würde ich nicht machen. Ganz einfach deshalb, weil die Kante hinten selten scharf bleibt und du dort dann immer einen leichten "Spoiler" bekommst und -je nach verwendetem Formenmaterial- die Kantenfestigkeit ein Thema ist. Es gibt nichts ärgerlicheres als kleine ausgebrochene Stücke an der Endleiste. Deshalb würde ich auch in diesem Fall zumindest 1mm flach auslaufen lassen.

Abschließend: Der BWB Miniray war so ziemlich das aufwendigste CAD-Projekt, welches ich bisher gehabt habe... und auch das, bei dem ich am meisten in Rhino gelernt habe

Liebe Grüße,

Mario

Wie du schon gesehen hast, gibt es unzählige CAD-Programme und alle haben ihre Vor- und Nachteile. In der Regel kommt man aber überall ans Ziel, die Frage ist nur immer: Wie bzw, wie aufwendig es wird

Ich arbeite mit Rhino und kann deshalb nur dazu etwas zu dieser Software beitragen. Aber auch hier gilt: Viele Wege führen nach Rom und ich bin bei weitem kein Experte in der Software.

Zum Buckel in der Mitte:

Bei meinem Miniray (BWB) hatte ich vor ein paar Jahren genau das selbe Problem. Das Problem war dabei die Spitz zulaufende Endleiste. Ich habe die Kante seinerzeit mangels Fähigkeit gelassen und fand sie dann am fertigen Modell eigentlich gar nicht soooo schlimm:

In einer späteren Version habe ich die Endleiste dann gerundet ausgeführt. Ein Radius von 1mm am Ende anstatt 0 hat bereits geholfen, die Kante zu eliminieren:

Mittlerweile würde ich es genau so wieder machen. Ist im Grunde auch das, was Stefan23 vorgeschlagen hat. Man könnte den Buckel aber auch mit einer "variablen Verrundung" bearbeiten. Allerdings wird dadurch das Profil verändert.

Eigentlich dürfte das aber bei deiner Geometrie aber gar kein Thema sein... Ist es wirklich so eine spitze Kante wie in der Skizze? Wenn ja, könnte(!) es daran liegen, dass du dein Kurvennetzwerk an nur einer Endleiste aufgezogen hast, was mich zum nächsten bringt:

Die Endleiste(ndicke):

Es gibt Modellbauer, die zeichnen und fräsen ihre Urmodelle bzw. Negativformen mit einer definierten Endleistendicke. Dazu zähle ich mich beispielsweise. Andere wiederum lassen hinten auf 0 auslaufen. Letzten Endes funktionieren beide Varianten in der Praxis und es ist eigentlich mehr Glaubensfrage.

Wenn du mit definierter Endleistendicke zeichnest, solltest du je eine Kurve als Endleiste für Ober- und Unterseite erstellen. Deine Profile richtest du dann an der entsprechenden Linie aus. So verhinderst du den Effekt in deinem letzten Screenshot.

das Gelbe ist die Trennebene hinter der Endleiste. Die Hellgrüne Linie ist die Endleiste bei 0. Diese Linie kopiere ich einfach um zB 0.15mm nach oben und unten. Dadurch entstehen die hellblauen Linien. Daran kann ich nun die Profile ausrichten. Ich denke von Uwe kam der Vorschlag mit einer auslaufenden Fläche hinter der Endleiste. Das mache ich genau so, wenn auch nicht ganz so lang, wie Uwe. Bei mir ist diese Fläche i.d.R. 1.5mm lang. Vielleicht habe ich @UweH Beschreibung weiter vorne falsch verstanden: er meinte, diesen Bereich sollte man auf 0 auslaufen lassen. Wenn du eine definierte Endleistendicke haben willst, solltest du das so zeichnen, wie hier in meinem Screenshot (die beiden roten Linien. Läuft das wieder auf 0, also auf Höhe der Trennebene aus, liegt erst wieder Gewebe zwischen den beiden Formenhälften und du hast am Ende mehr Endleistendicke als geplant:

Blutrinne vs. Form abschneiden

Tja, auch das ist IMHO so eine Glaubensfrage... Die einen wollen nur Blutrinne, die anderen schwören auf Abschneiden der Formen an bzw. knapp hinter der Endleiste. Ich habe mittlerweile alle möglichen Varianten durch und ich persönlich bleibe nun bei der Version mit Blutrinne und Trennebene dahinter. Einfach deshalb, weil ich die hinter der Endleiste liegenden Passstifte der Negativformen nun als Referenz für verschiedene Schablonen nutze (Scharnierlinie, Servopositionen, Ruderhornpositionen,...).

Die Blutrinne folgt dabei direkt hinter der Verlängerung:

Die Form direkt an der Endleiste abzuschneiden, würde ich nicht machen. Ganz einfach deshalb, weil die Kante hinten selten scharf bleibt und du dort dann immer einen leichten "Spoiler" bekommst und -je nach verwendetem Formenmaterial- die Kantenfestigkeit ein Thema ist. Es gibt nichts ärgerlicheres als kleine ausgebrochene Stücke an der Endleiste. Deshalb würde ich auch in diesem Fall zumindest 1mm flach auslaufen lassen.

Abschließend: Der BWB Miniray war so ziemlich das aufwendigste CAD-Projekt, welches ich bisher gehabt habe... und auch das, bei dem ich am meisten in Rhino gelernt habe

Liebe Grüße,

Mario

Marc Frank

User

Danke nochmal für die vielen Tipps, Gedanken und Erfahrungen

Ohne euch wäre ich nie so schnell zu einem guten Ergebnis gekommen

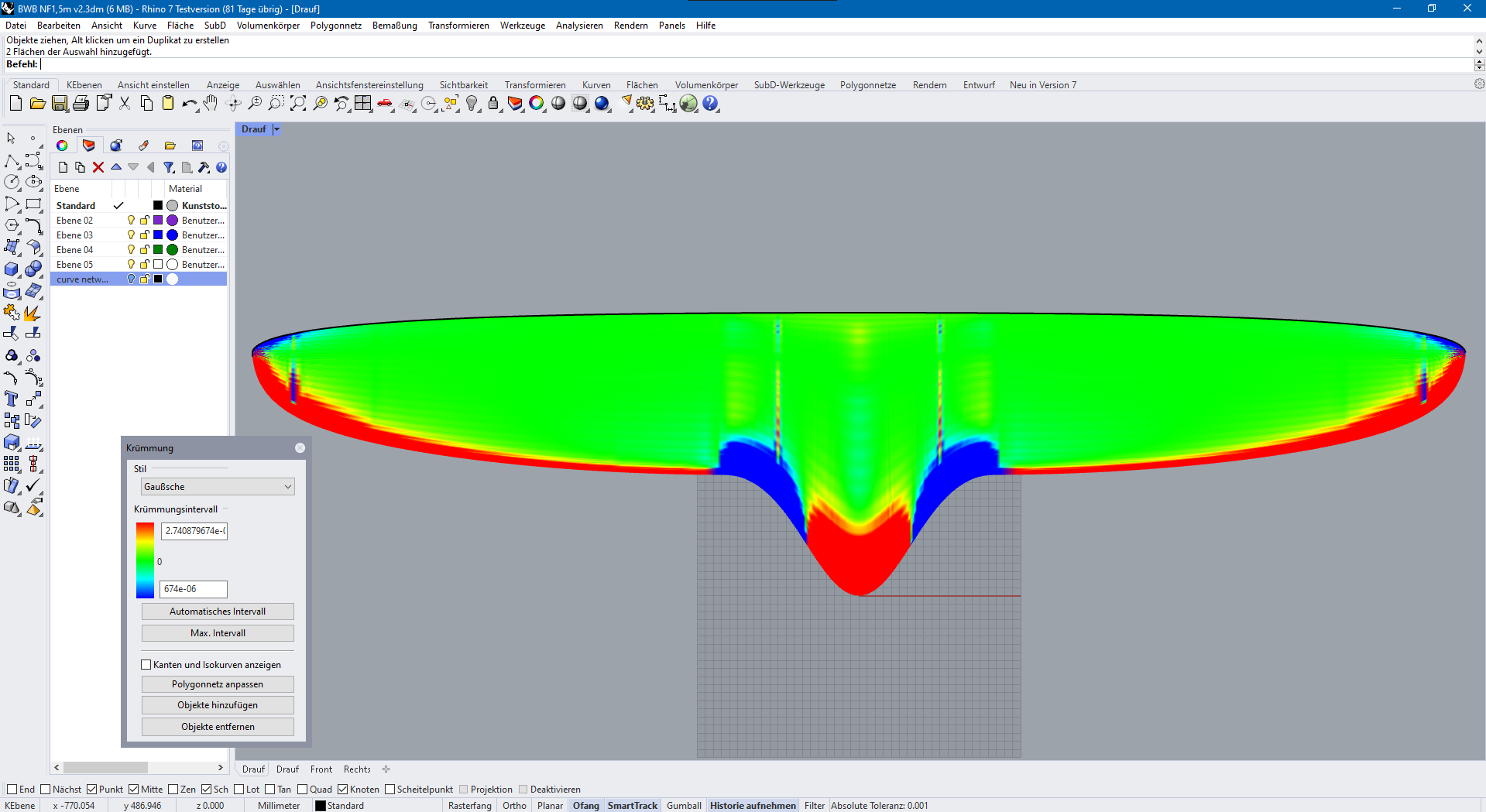

Vielleicht liegt die anscheinende Asymmetrie auch an Fusion, bzw dem Analysewerkzeug oder der Umwandlung von Rhino Datei in das Fusion Format.

In Rhino selbst sieht die Krümmungsanalyse jedenfalls perfekt symmetrisch aus, nachdem ich den Intervall sehr stark verkleinert habe.

Das Kurvennetzwerk ist erstaunlich robust und geht über die ganze Fläche, nur geteilt in oben und unten. Bei genau den gleichen Linien ist Fusion ausgestiegen.

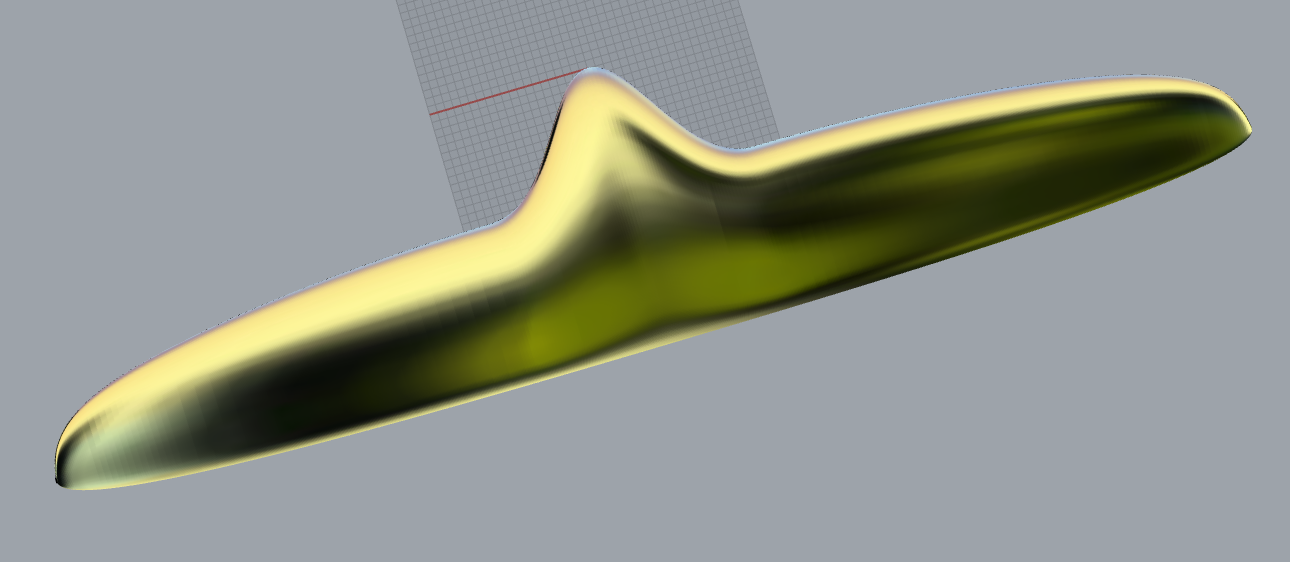

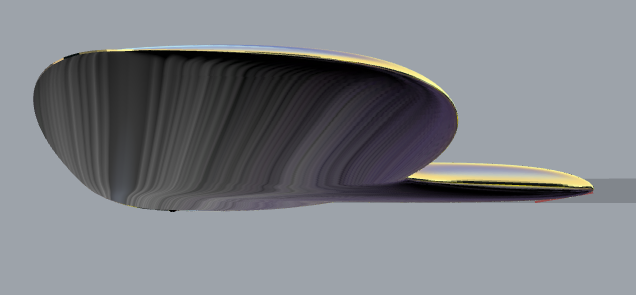

Die Umgebungstextur sieht auch irgendwie cool aus.

Die Schanierlinie ist gerade.

Falls es noch nicht aufgefallen ist :P

Bei der Auslegung ist auch alles neu. Jetzt basiert er wirklich auf dem Wipe, nicht auf der Planform aus einer Studie.

Zuerst hab ich den Wipe Flügel nur gestaucht und verzogen, um auf 1,5m Spannweite und 200mm Schulter zu kommen, dann hab ich den BWB draufgesetzt.

Peter fand im Vergleich aber die größere Streckung (8.2 vs 8.0) vom "Original" besser, also ist jetzt die Spannweite auf 1525mm gewachsen um dem angeglichen zu sein. 350mm Rumpf und 200mm Schulter bleiben. Ich möchte da keine krummen Zahlen haben :P

Der maximale Nasenwinkel ist jetzt nur noch 56.9° statt vorher fast 60.

Im cad skaliere ich nur Spannweite und Höhe.

Jetzt gucke ich nach Servo- und Holmpositionen, mache die Fläche hinter der Endleiste und Formen mit Blutrinne.

Fast vergessen, Leitwerk und Träger muss ja auch noch dran. Wie war das, "ein Flügel genügt"? Wär jetzt jedenfalls einfacher

BWB NF1,5m v2

Ohne euch wäre ich nie so schnell zu einem guten Ergebnis gekommen

Vielleicht liegt die anscheinende Asymmetrie auch an Fusion, bzw dem Analysewerkzeug oder der Umwandlung von Rhino Datei in das Fusion Format.

In Rhino selbst sieht die Krümmungsanalyse jedenfalls perfekt symmetrisch aus, nachdem ich den Intervall sehr stark verkleinert habe.

Das Kurvennetzwerk ist erstaunlich robust und geht über die ganze Fläche, nur geteilt in oben und unten. Bei genau den gleichen Linien ist Fusion ausgestiegen.

Die Umgebungstextur sieht auch irgendwie cool aus.

Die Schanierlinie ist gerade.

Falls es noch nicht aufgefallen ist :P

Bei der Auslegung ist auch alles neu. Jetzt basiert er wirklich auf dem Wipe, nicht auf der Planform aus einer Studie.

Zuerst hab ich den Wipe Flügel nur gestaucht und verzogen, um auf 1,5m Spannweite und 200mm Schulter zu kommen, dann hab ich den BWB draufgesetzt.

Peter fand im Vergleich aber die größere Streckung (8.2 vs 8.0) vom "Original" besser, also ist jetzt die Spannweite auf 1525mm gewachsen um dem angeglichen zu sein. 350mm Rumpf und 200mm Schulter bleiben. Ich möchte da keine krummen Zahlen haben :P

Der maximale Nasenwinkel ist jetzt nur noch 56.9° statt vorher fast 60.

Im cad skaliere ich nur Spannweite und Höhe.

Jetzt gucke ich nach Servo- und Holmpositionen, mache die Fläche hinter der Endleiste und Formen mit Blutrinne.

Fast vergessen, Leitwerk und Träger muss ja auch noch dran. Wie war das, "ein Flügel genügt"? Wär jetzt jedenfalls einfacher

BWB NF1,5m v2

Anhänge

Zuletzt bearbeitet:

Marc Frank

User

Natürlich skaliere ich nicht die Höhe

Macht ja keinen Sinn wenn sich die Tiefe nicht ändert

Aber wahrscheinlich strecke ich nur den Außenflügel

Macht ja keinen Sinn wenn sich die Tiefe nicht ändert

Aber wahrscheinlich strecke ich nur den Außenflügel

Marc Frank

User

Hab mal alle möglichen Präzisionen ausprobiert, die noch nicht meinen RAM überlastet haben.

Während die Genauigkeit, wie gut die Fläche vom Kurvennetzwerk am Ende die Profile wiedergibt mit der Präzision besser wird (irgendwie logisch), wird die Oberfläche auch "streifiger" (?), nicht mehr gleichförmig gebogen.

0.001 scheint ein ganz guter Kompromiss zu sein, 0.01 ist aber auch nicht schlecht.

Soll ich dazwischen noch was ausprobieren? 0.005?

An dem Übergang zwischen Ausleger und Flügel hab ich auch schon gearbeitet, ist jetzt aber auch nicht mehr so einfach.

Peter hatte schon gesagt, dass eine kurze einfache Hohlkehle aerodynamisch ganz gut wäre. Wahrscheinlich besser als der riesige Übergang, den ich beim ersten gemacht habe. Sieht aber vielleicht nicht so mehr so gut aus?

Anhänge

-

Screenshot 2021-11-27 210410.png268,5 KB · Aufrufe: 90

Screenshot 2021-11-27 210410.png268,5 KB · Aufrufe: 90 -

Screenshot 2021-11-27 210349.png267,5 KB · Aufrufe: 84

Screenshot 2021-11-27 210349.png267,5 KB · Aufrufe: 84 -

Screenshot 2021-11-27 210428.png302,8 KB · Aufrufe: 82

Screenshot 2021-11-27 210428.png302,8 KB · Aufrufe: 82 -

Screenshot 2021-11-27 210446.png337,5 KB · Aufrufe: 82

Screenshot 2021-11-27 210446.png337,5 KB · Aufrufe: 82 -

Screenshot 2021-11-27 210506.png392,1 KB · Aufrufe: 81

Screenshot 2021-11-27 210506.png392,1 KB · Aufrufe: 81 -

Screenshot 2021-11-27 210522.png499,2 KB · Aufrufe: 90

Screenshot 2021-11-27 210522.png499,2 KB · Aufrufe: 90 -

Screenshot 2021-11-27 210539.png527,5 KB · Aufrufe: 84

Screenshot 2021-11-27 210539.png527,5 KB · Aufrufe: 84

UweH

User

An dem Übergang zwischen Ausleger und Flügel hab ich auch schon gearbeitet, ist jetzt aber auch nicht mehr so einfach.

Peter hatte schon gesagt, dass eine kurze einfache Hohlkehle aerodynamisch ganz gut wäre. Wahrscheinlich besser als der riesige Übergang, den ich beim ersten gemacht habe. Sieht aber vielleicht nicht so mehr so gut aus?

Hallo Marc,

wenn Du einen großen, ausgerundeten Übergang der Endleiste auf den Leitwerksausleger machen möchtest sollte das bereits bei der Grund-Profilierung des Mittelstücks passieren, so ist das z.B. beim Miniray gelöst. Wenn Du so einen Übergang über einen breiten Flügelbereich irgendwie hinten dran hängst wird damit die Gesamtaerodynamik des Flugzeugs stark verändert.

Ein schmaler Ausleger mit einer kleinen Ausrundung liegt innerhalb der unvermeidlichen Störung die ein Leitwerksträger sowieso verursacht.

Gruß,

Uwe.

Marc Frank

User

Moin,

meine Rhino Testversion hat nur noch 17 Tage über.

Muss endlich mal fertig werden

Nach ner Menge probieren (für das hier und die Verrundung),

denke ich den Ausleger mit einem kleinen Winkel nach unten einzubauen ist eine ganz gute Lösung.

Hier sind meine Gründe gegen die ersten beiden Positionen:

Spricht etwas gegen den Winkel?

Sieht dann so aus:

Der Grund gegen die 2te Position hat mit meinem Plan für die Verrundung zu tun:

Einfach keine modellieren.

Ich mache nur einen Bogen in die Endleiste und spanne eine Fläche in der Ecke auf.

Wenn die Negativform gefräst ist kann ich die Kante zwischen Flügel und Ausleger von Hand verrunden,

genau so wie ich mir das vorstelle.

Bei der zweiten Position würde die modellierte Verrundung ja die Schattierung entfernen,

aber wenn man sie weglässt kommt der Fräser nicht an die Innenfläche.

Ich glaube keine Mathe auf der Welt kann die Verrundung so darstellen wie es in meinem Kopf ist.

Von Hand ist es aber sehr einfach.

Sö, denn mach ich mal des Leitwerk.

meine Rhino Testversion hat nur noch 17 Tage über.

Muss endlich mal fertig werden

Nach ner Menge probieren (für das hier und die Verrundung),

denke ich den Ausleger mit einem kleinen Winkel nach unten einzubauen ist eine ganz gute Lösung.

Hier sind meine Gründe gegen die ersten beiden Positionen:

Spricht etwas gegen den Winkel?

Sieht dann so aus:

Der Grund gegen die 2te Position hat mit meinem Plan für die Verrundung zu tun:

Einfach keine modellieren.

Ich mache nur einen Bogen in die Endleiste und spanne eine Fläche in der Ecke auf.

Wenn die Negativform gefräst ist kann ich die Kante zwischen Flügel und Ausleger von Hand verrunden,

genau so wie ich mir das vorstelle.

Bei der zweiten Position würde die modellierte Verrundung ja die Schattierung entfernen,

aber wenn man sie weglässt kommt der Fräser nicht an die Innenfläche.

Ich glaube keine Mathe auf der Welt kann die Verrundung so darstellen wie es in meinem Kopf ist.

Von Hand ist es aber sehr einfach.

Sö, denn mach ich mal des Leitwerk.

UweH

User

Spricht etwas gegen den Winkel?

Hallo Marc,

der leicht nach unten hängende Leitwerksträger liegt besser im Flügelabwind hinter der Endleiste als die beiden anderen Varianten, das spricht für diese Anordnung.

Gruß,

Uwe

Marc Frank

User

Das wird ja immer besser

Marc Frank

User

CFK-Carbon Rohr gewickelt 12x10x1000mm geschliffen, teleskopierbar online bestellen

CFK-Carbon Rohr gewickelt 12x10x1000mm geschliffen, teleskopierbar online ordern - CFK, GFK und BFK individuell nach Ihren Vorgaben gefertigt

www.carbonscout-shop.de

Marc Frank

User

Hab doch noch was für den Übergang hinbekommen, ist aber nicht schön.

Naja, fällt später nicht auf.

Was aber auffällt ist das:

Weiter weg und kleiner wäre außerhalb der "dreckigen" Luft vom Flügel und hätte weniger "wetted area".

Sieht es auch besser aus? Stabilitätsmaß ist das gleiche.

Näher dran könnte dabei helfen:

Naja, fällt später nicht auf.

Was aber auffällt ist das:

Weiter weg und kleiner wäre außerhalb der "dreckigen" Luft vom Flügel und hätte weniger "wetted area".

Sieht es auch besser aus? Stabilitätsmaß ist das gleiche.

Näher dran könnte dabei helfen:

Peter Wick

User

Hallo Marc

Der lange Rumpf wird unter dem Strich etwas weniger Widerstand haben - aber wegen des grösseren Hebelarms besser dämpfen bei Schiebebewegungen. Wenn du vor allem schnell fliegen willst (oder sogar DS), dann würde ich den längeren "Rumpf" bevorzugen.

Der lange Rumpf wird unter dem Strich etwas weniger Widerstand haben - aber wegen des grösseren Hebelarms besser dämpfen bei Schiebebewegungen. Wenn du vor allem schnell fliegen willst (oder sogar DS), dann würde ich den längeren "Rumpf" bevorzugen.

Marc Frank

User

Ok, dann muss ich ja nichts ändern

Später kann ich bestimmt trotzdem noch mit einem kürzeren Träger experimentieren. Beim Le Brett'le geht's ja auch ganz ohne SLW, dann ist die Größe von einem wohl nicht ganz so kritisch.

Später kann ich bestimmt trotzdem noch mit einem kürzeren Träger experimentieren. Beim Le Brett'le geht's ja auch ganz ohne SLW, dann ist die Größe von einem wohl nicht ganz so kritisch.

UweH

User

Hallo Marc,

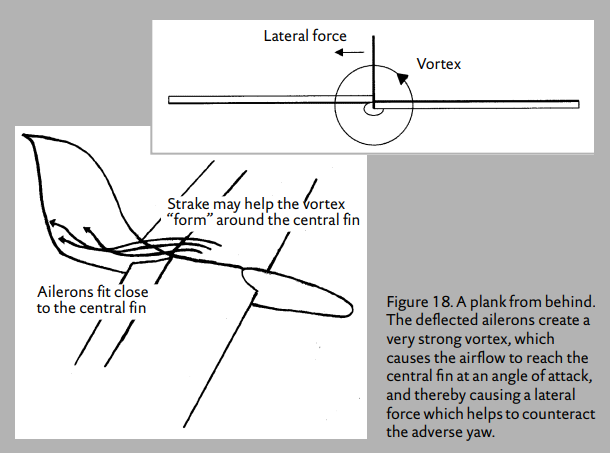

ich stimme Peter zu, aber möchte noch ergänzen dass ich persönlich auch für das langsamere Fluggeschwindigkeitsfenster den längeren Ausleger bevorzugen würde. Die bessere Dämpfung hilft auch beim Einleiten von Kurven im Langsamflug weil es das Schieben vom negativen Wendemoment besser bekämpft.

Um den positiven Effekt der Wirbel innen an den Klappen zu nutzen würde ich lieber einen schmalen, aber hohen Leitwerksausleger mit flachen Seitenwänden verwenden und für das gleiche Seitenstabilitätsmaß ein kleineres Seitenleitwerk trotzdem weiter hinten anbringen.

Aber das sind Feinheiten zum später experimentieren, für jetzt sollte meiner Ansicht nach erstmal KIS und langer Leitwerkshebel eine gute Empfehlung sein

Gruß,

Uwe.

ich stimme Peter zu, aber möchte noch ergänzen dass ich persönlich auch für das langsamere Fluggeschwindigkeitsfenster den längeren Ausleger bevorzugen würde. Die bessere Dämpfung hilft auch beim Einleiten von Kurven im Langsamflug weil es das Schieben vom negativen Wendemoment besser bekämpft.

Um den positiven Effekt der Wirbel innen an den Klappen zu nutzen würde ich lieber einen schmalen, aber hohen Leitwerksausleger mit flachen Seitenwänden verwenden und für das gleiche Seitenstabilitätsmaß ein kleineres Seitenleitwerk trotzdem weiter hinten anbringen.

Aber das sind Feinheiten zum später experimentieren, für jetzt sollte meiner Ansicht nach erstmal KIS und langer Leitwerkshebel eine gute Empfehlung sein

Gruß,

Uwe.

Marc Frank

User

Vielen Dank

Dann müsste der Wipe Mini BWB jetzt fertig sein.

Produktübersicht Aluminium

Bei 247customized finden Sie ❖ Aluminiumplatten & -bleche nach Maß - in nur 24 Stunden abhol- bzw. lieferbereit sind. ☛ Hier bestellen!

www.247customized.com

Necuron gibt es bei denen auch, kostet aber fast genauso viel.

Gibt es hartes Ureol irgendwo anders billiger oder ist das einfach so?

MDF scheint ja nicht so praktisch zu sein.

12.5mm als dünnste Stelle mit großzügigem Loch hinter dem Holm sollte doch auch reichen

Holm ist im Schwerpunkt bei 189.2mm, 15mm dahinter fängt der 50x50mm Ausschnitt an, 50mm von der Flügelteilung entfernt

vanquish

User

Sehr schön ist er geworden! Hut ab!

Mein Alu kaufe ich in der Regel auch bei 247... toller und schneller Service.

Wenn du Blockmaterial brauchst, könntest du auch mal bei FDW in Liezen vorbeischauen: www.fdw.at

Er hat einen kleinen Onlineshop mit den wichtigsten Sachen, kann aber fast alles besorgen und ist preislich unter 247.

Baltres in Baden bei Wien wäre auch noch eine gute Quelle: https://www.baltres.com/

Ich vermute aber, du kommst aus Deutschland. In dem Fall würde ich dir Haufler empfehlen: https://www.compositeshop.de/xoshop...kmaterialien/?xoid=ip5q2vkka1hdnu9onc5rhukfdg

Oder Gössl&Pfaff oder Girrbach. Leider verkaufen beide aber nur an Gewerbetreibende...

Selbiges gilt für einen Tipp von @Gideon nämlich die Cubes GmbH Mit denen hab ich selbst zwar noch keine Erfahrung, aber es klingt nicht schlecht.

Eventuell kann dir aber auch Markus von M-Tools weiterhelfen. Er hat zwar keine Blöcke im Shop, aber eine email-Anfrage kost ja nix

Zur grundsätzlichen Materialwahl habe ich hier mal ein paar Gedanken von mir aufgeschrieben. Ich behaupte nicht, dass das die einzig richtige Meinung ist, aber vielleicht hilfts dir ja trotzdem etwas: Projekt V-JX

Liebe Grüße,

Mario

Mein Alu kaufe ich in der Regel auch bei 247... toller und schneller Service.

Wenn du Blockmaterial brauchst, könntest du auch mal bei FDW in Liezen vorbeischauen: www.fdw.at

Er hat einen kleinen Onlineshop mit den wichtigsten Sachen, kann aber fast alles besorgen und ist preislich unter 247.

Baltres in Baden bei Wien wäre auch noch eine gute Quelle: https://www.baltres.com/

Ich vermute aber, du kommst aus Deutschland. In dem Fall würde ich dir Haufler empfehlen: https://www.compositeshop.de/xoshop...kmaterialien/?xoid=ip5q2vkka1hdnu9onc5rhukfdg

Oder Gössl&Pfaff oder Girrbach. Leider verkaufen beide aber nur an Gewerbetreibende...

Selbiges gilt für einen Tipp von @Gideon nämlich die Cubes GmbH Mit denen hab ich selbst zwar noch keine Erfahrung, aber es klingt nicht schlecht.

Eventuell kann dir aber auch Markus von M-Tools weiterhelfen. Er hat zwar keine Blöcke im Shop, aber eine email-Anfrage kost ja nix

Zur grundsätzlichen Materialwahl habe ich hier mal ein paar Gedanken von mir aufgeschrieben. Ich behaupte nicht, dass das die einzig richtige Meinung ist, aber vielleicht hilfts dir ja trotzdem etwas: Projekt V-JX

Liebe Grüße,

Mario

Peter Wick

User

Eine kleine Nebenbemerkung noch. Je höher die Flieger gestreckt sind, desto mehr Aufmerksamkeit muss man der Dämpfung schenken! Während man bei kleinen Streckungen auch mit kleinen Dämpfungen leben kann, muss man bei grossen Streckung schon etwas mehr aufpassen. Der Wipe ist nun nicht super hoch gestreckt, wird von daher sicher auch mit einem kleineren Hebelarm gut fliegen, aber wohl besser und leistungsfähiger mit dem langen.

Marc Frank

User

Dankeschön, guck ich mir alles an und lese es durch.

Dieser Wipe hat ja eine noch kleinere Streckung als der 3m (8.2 gegen 12 iirc).

Der Abstand vom SLW zur Endleiste ist aber ein bisschen länger als halbiert. Von 22cm auf 125mm.

In dem RC Soaring Digest hatte ich das auch schon als Anmerkung von dir gelesen.

Sollte man die Streckung noch irgendwie in die Formel vom Stabilitätsmaß aufnehmen?

Wenn SLWs mit gleichem STMf aber anderen Abständen doch noch anders stabilisieren/dämpfen weiß ich nicht wie nützlich der Wert ist? Was soll er denn sonst aussagen?

Und ich denke es sollte in der Formel etwas geben, das gegen 5m lange Ausleger diskriminiert.

Dieser Wipe hat ja eine noch kleinere Streckung als der 3m (8.2 gegen 12 iirc).

Der Abstand vom SLW zur Endleiste ist aber ein bisschen länger als halbiert. Von 22cm auf 125mm.

In dem RC Soaring Digest hatte ich das auch schon als Anmerkung von dir gelesen.

Sollte man die Streckung noch irgendwie in die Formel vom Stabilitätsmaß aufnehmen?

Wenn SLWs mit gleichem STMf aber anderen Abständen doch noch anders stabilisieren/dämpfen weiß ich nicht wie nützlich der Wert ist? Was soll er denn sonst aussagen?

Und ich denke es sollte in der Formel etwas geben, das gegen 5m lange Ausleger diskriminiert.

Zuletzt bearbeitet:

Marc Frank

User

Pfff, wird schon wieder kompliziert, ein Optimum zu finden.

Und KIS oder TLAR oder wie auch immer funktioniert ja ganz gut.

Und KIS oder TLAR oder wie auch immer funktioniert ja ganz gut.

Ähnliche Themen

- Antworten

- 0

- Aufrufe

- 69K