Belly Fairing

Belly Fairing

Und mal wieder ein paar Neuigkeiten... wenn ich in dieser Geschwindigkeit weiterbaue, wird es knapp mit dem Erstflug in diesem Jahrzehnt

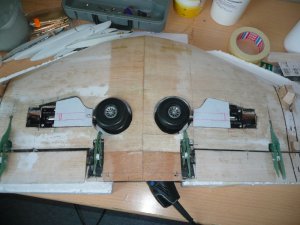

Dieses mal war die Belly Fairing an der Reihe... Nach dem groben Anpassen an die Rumpf- und Flächenkontur wurden zunächst mal die Hauptfahrwerksklappen abgeformt.

Ich habe als Laminat 2x 49g Glas, 1x 163g Kohle und wieder 2x 49g Glas genommen. Das reicht von der Stabilität gut aus, und wiegt noch nicht die Welt.

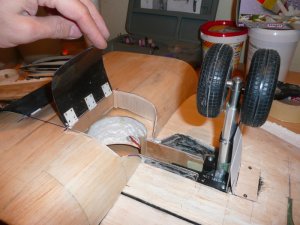

Danach wurde mit groben Methoden Platz für die Fahrwerksbeine geschaffen und vorläufig verkastet, da das ganze ja größtenteils aus Styropor besteht.

Wenn die Belly Fairing dann endgültig mit der Fläche verklebt wird, mache ich auch die Verkastung schön, versprochen ;-)

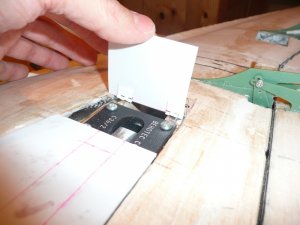

Als nächstes konnten dann die Hauptfahrwerksklappen zurechtgeschnitten und eingepasst werden.

Auch schon zu sehen sind die Verkleidungen der Fahrwerksbeine als unbearbeitete Rohlinge, hier bin ich noch ein wenig am Grübeln wie ich sie am besten einbaue, damit die Funktion des Fahrwerks nicht beeinträchtigt wird. Problem an der Stelle ist, dass das Bein im eingezogenen Zustand nicht plan zur Beplankung verläuft, sondern ein paar Grad weiter einklappt bis es verriegelt. Hier muss also irgendein elastisches Element rein. Schaun wir mal...

Ebenfalls offen ist noch der Längenausgleich der Beinverkleidung. Beim ersten Anpassen der Verkleidung war ich kurz überrascht, warum beim ausgefahrenen Bein die Verkleidung auf einmal 3cm zu lang ist, während sie beim eingefahrenen Bein doch so prima passt... Logisch eigentlich, ist mir natürlich erst wieder zu spät aufgefallen.

Wie so oft hilft hier ein Blick zum Original. Das Problem ist auch dort nichts neues, beim genaueren Hinsehen habe ich tatsächlich die zweigeteilte Klappe entdeckt. Das schöne am Selbstbauen ist doch, dass es immer wieder neues zu entdecken gibt

(Quelle: eigene Aufnahme)

Bis hierhin mal für heute...

Arne

Endlich ist der Bastelraum wieder gemütlich...

Endlich ist der Bastelraum wieder gemütlich...

). Sobald es undicht wird, ist der Spass vorbei und man muss nochmal ziehen, was übrigens funktioniert. Einfach nochmal in den Ofen und weiter gehts

). Sobald es undicht wird, ist der Spass vorbei und man muss nochmal ziehen, was übrigens funktioniert. Einfach nochmal in den Ofen und weiter gehts

)...

)... Das Wochenende hab ich mir zumindest mal notiert...

Das Wochenende hab ich mir zumindest mal notiert...