Ja nee, äh - doch...

Kommt drauf an, wie rum er es gemeint hat: Wenn es stimmen würde, dass Simplify3D die Extrusionsmenge nicht an die Höhe des ersten Layers anpasst, müsste man ja eine größere Layerhöhe eingeben, um eine proportional geringere Extrusion zu bekommen, und würde umgekehrt bei einer geringeren Layerhöhe (immer im Verhältnis zum Process-Standard, der ja die grundsätzliche Extrusionsmenge vorgibt) eine stärkere Extrusion bekommen. Das wäre (zumal ohne Erwähnung im Tooltip) dermaßen durch die Brust ins Auge, dass ich es nicht einmal Simplify3D zutrauen würde (und ich traue eigentlich diesem Programm an Ergonomie-Katastrophen so ziemlich alles zu).

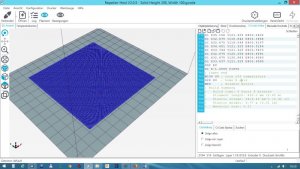

Aber: Es stimmt nicht. Die Frage hat mir denn doch keine Ruhe gelassen, und ich musste es gerade mal mit einer einzelnen Skirt-Linie ausprobieren: Bei einer Primary Layer Height von 0,16 mm habe ich die einmal mit 50% First Layer Height und einmal mit 200% First Layer Height gedruckt. Zur Kontrolle dann nochmal mit einer absoluten Primary Layer Height von 0,08 respektive 0,32 ohne Modifikation der First Layer Height. Ergebnis: Die Extrusionsmenge wird in allen Fällen im gleichen Maß an die Layerhöhe angepasst. Wer fitter in Gcode ist als ich, hätte das sicher auch einfach aus dem Code lesen können - ich als Dummy musste es halt ausdrucken zum Testen.

Tschöö

Stephan

Kommt drauf an, wie rum er es gemeint hat: Wenn es stimmen würde, dass Simplify3D die Extrusionsmenge nicht an die Höhe des ersten Layers anpasst, müsste man ja eine größere Layerhöhe eingeben, um eine proportional geringere Extrusion zu bekommen, und würde umgekehrt bei einer geringeren Layerhöhe (immer im Verhältnis zum Process-Standard, der ja die grundsätzliche Extrusionsmenge vorgibt) eine stärkere Extrusion bekommen. Das wäre (zumal ohne Erwähnung im Tooltip) dermaßen durch die Brust ins Auge, dass ich es nicht einmal Simplify3D zutrauen würde (und ich traue eigentlich diesem Programm an Ergonomie-Katastrophen so ziemlich alles zu).

Aber: Es stimmt nicht. Die Frage hat mir denn doch keine Ruhe gelassen, und ich musste es gerade mal mit einer einzelnen Skirt-Linie ausprobieren: Bei einer Primary Layer Height von 0,16 mm habe ich die einmal mit 50% First Layer Height und einmal mit 200% First Layer Height gedruckt. Zur Kontrolle dann nochmal mit einer absoluten Primary Layer Height von 0,08 respektive 0,32 ohne Modifikation der First Layer Height. Ergebnis: Die Extrusionsmenge wird in allen Fällen im gleichen Maß an die Layerhöhe angepasst. Wer fitter in Gcode ist als ich, hätte das sicher auch einfach aus dem Code lesen können - ich als Dummy musste es halt ausdrucken zum Testen.

Tschöö

Stephan