Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Airbuild S1 - Entstehung, Bau und Fliegen eines 4 Klappen Kunstflugseglers in Holzbauweise

- Ersteller hoeflewi

- Erstellt am

-

- Schlagworte

- airbuild holzbauweise kunstflugsegler

Mal eine erste Trockpassung. Jetzt alle Spanten und Rumpfteile soweit gefeilt, dass sich alles schön zusammenstecken lässt. So bekommt man mal eine Orientierung und den Überblick, bevor dann Spanten falsch herum eingeleimt werden etc. Man erkennt sofort, dass bei dem 3D-Puzzle viel Hirnschmalz drinnen steckt.

Belchengeist

User

Genau so mache ich es auch! Die De Fus und DevWing Programme von Stefano Duranti sind einfach klasse und für das Geld, das er dafür nimmt, wirklich preiswert. Allerdings eignet sich das DevFus nach meiner Ansicht eher für fließende und stetige Kurvenverläufe (in der Seitensnsicht) als für kantige Rumpfformen, also für diesen Swift ideal. Tolles Projekt!In der Regel entwerfe ich die meine Rümpfe mit DevFuse und bearbeit die Daten dann weiter auf einem 2D CAD.

Zuletzt bearbeitet:

Belchengeist

User

Nachtrag: Außerdem animiert das DevFus Programm geradezu, sehr verspielte, verzahnte und verzapfte Rumpfkonstruktionen zu erstellen…

Belchengeist

User

Kann es sein, dass das eine schwarze "Carbon"-Klappluftschraube des bekannten Herstellers mit Aer... am Anfang war? Bei uns ist beim gleichen Szenario ein wunderschöner Vollholz-Nachbau des Standard-Cirrus, nach Outerzone Bauplan erstellt, aber mit 5 m Spw., gleich nach dem Start abgestürzt ist. Auch Ackersalat... Das Geräusch, wenn ein Propellerblatt abreißt und der Motor maximal unwuchtig läuft, ist grauenhaft.Beim Steigflug mit Motor ist ein Blatt von der Klappluftschraube gebrochen. Die Unwucht hat dann das Übrige getan und der Motorspant zusammen mit dem Motor hat sich vom Flieger verabschiedet.

Belchengeist

User

Zumindest bei Estlcam als Fräsensteuerung gibts die Funktion „Freifräsen“. Dann “zuckt“ der Fräser in den Ecken kurz und erzeugt quasi einen winzigen Kreisbogen über die Kontur hinaus. Dann hat der Holm Platz.Winfried hat sehr passgenau gefrässt, deswegen habe ich nach einem ersten Test die Rundungen in den Fräsecken mit einer Schlüsselfeile eckig gemacht - bei Rippen und Holmen.

Klar, da liegt der Hase im Pfeffer! Oben natürlich die gerade Seite. Daher klebe ich am Anfang nie sondern stecke solange rum, bis es passt.Hallo Manuel

Du hast den Spant F10 verkehrt herum eingesetzt. (Siehe Bauplan). Die Seite mit der Phase und dem Ausschnitt gehören nach unten. Dann solltest du auch keine Kollision haben.

Gruß

Winfried

hoeflewi

User

Hallo BlechengeistNachtrag: Außerdem animiert das DevFus Programm geradezu, sehr verspielte, verzahnte und verzapfte Rumpfkonstruktionen zu erstellen…

Schön, dass dir unser Projekt gefällt. Bei den verzahnten Zwischenböden haben wir uns schon einiges gedacht. Durch die Längsteilung der Rumpfröhre durch die Zwischendecks bekommt der Rumpf eine enorme Torsionssteifigkeit und ist wesentlich weniger anfällig gegenüber seitlichen Lastwechseln. Dies war für uns wichtig, da der Flieger auch am Hang entsprechende "Nehmerqualitäten" haben sollte.

Zum Zweiten ist der Aufbau des Rumpfes damit absolut ohne Helling möglich. Wenn die Verzapfungen sauber greifen und die seitliche Beplankung sauber an der Spanten anliegen, ist ein Verzug des Rumpfes fast nicht zu bewerkstelligen.

Gruß

Winfried

Hallo an alle,

habe wieder einen kleinen Baufortschritt erzielt. So gings es weiter:

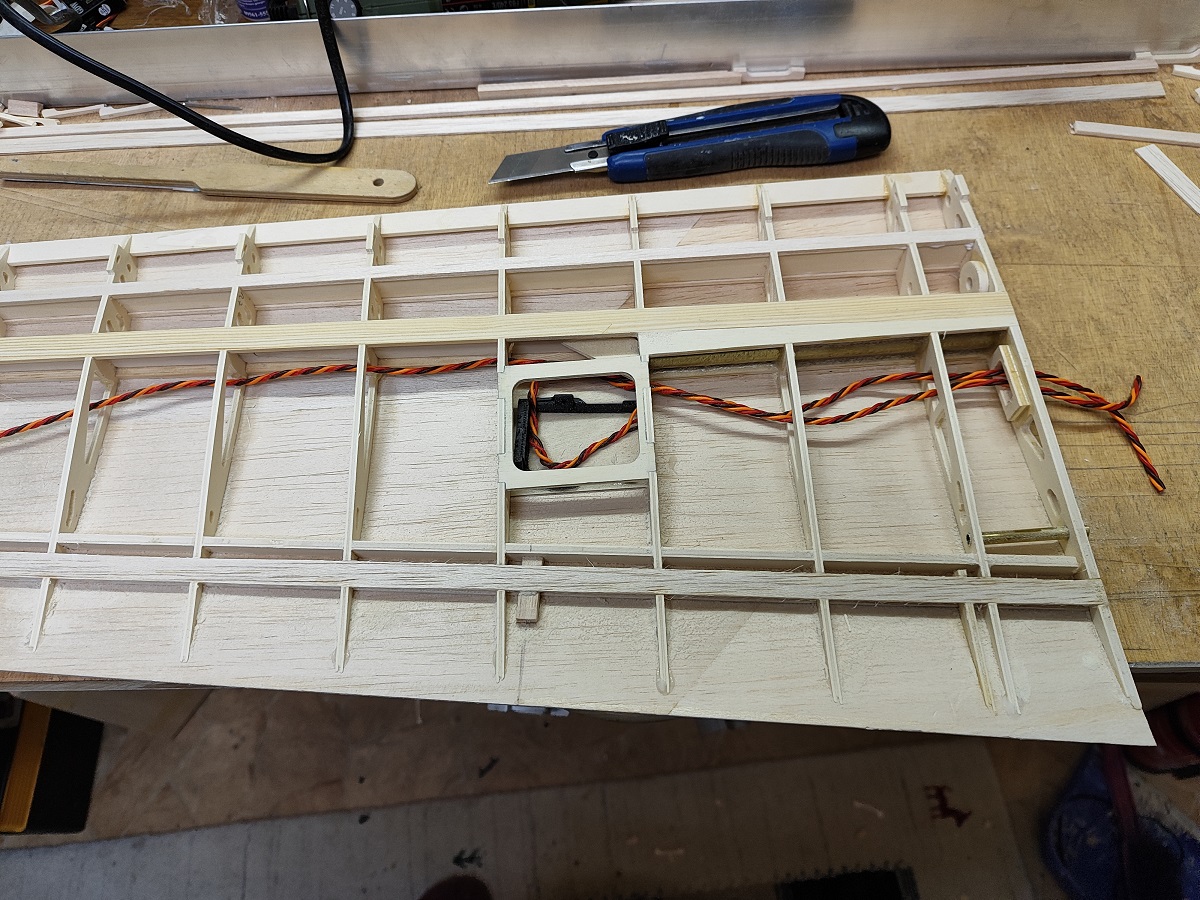

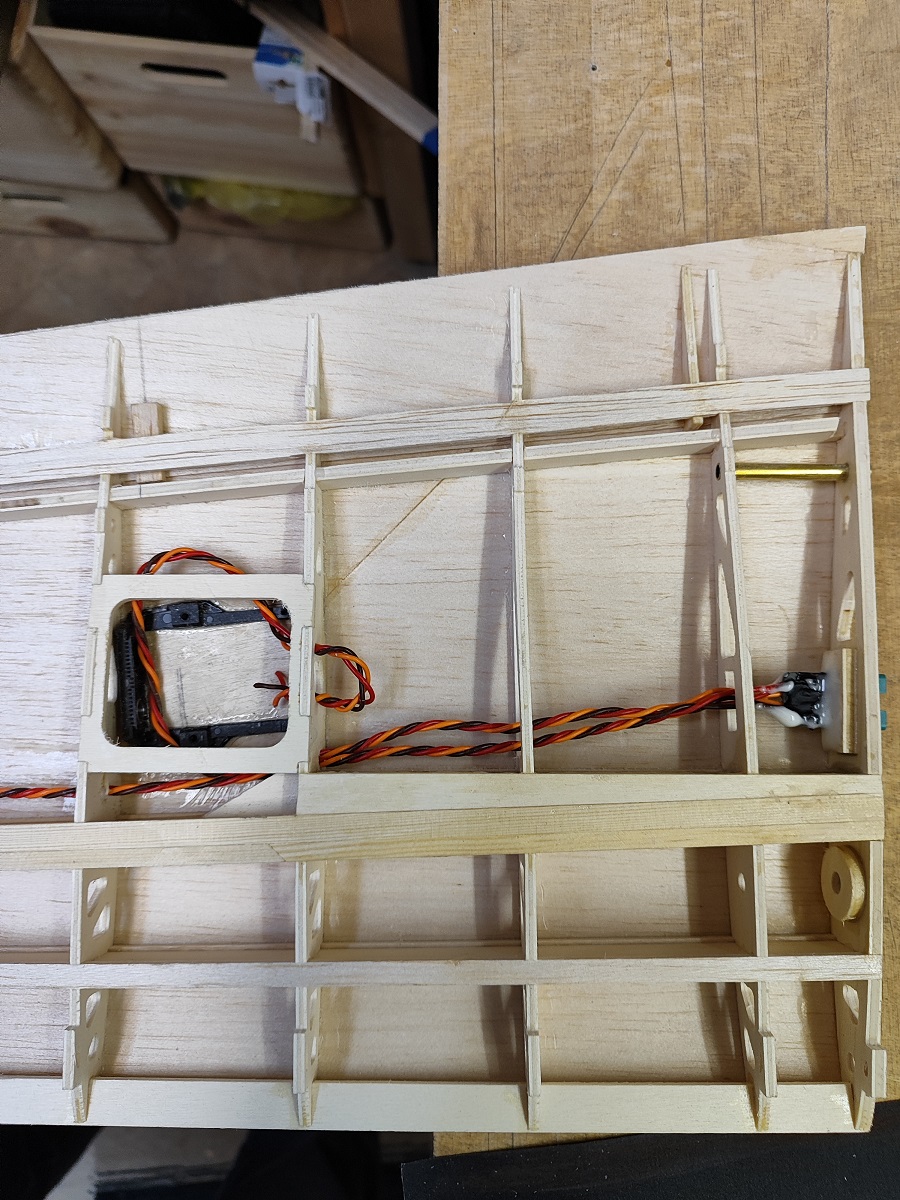

Ich habe mich entschlossen die Kabel vorher zur verlegen, statt Schnürre einzuziehen. Dies hat den Vorteil, dass ich die Kabel befestigen kann.

Ich mag keine klappernden Flächen durch innen lose verlegte Kabel.

Dann habe ich die Stützfüsschen abgetrennt. Ich habe es mit Seitenschneider versucht, wie in CD abgebildet. Das Risiko war mir zu groß, dass etwas abplatzt. Werkzeug gewechselt :

:

Als Nächstes habe ich Balsastücken für die Ruderhörner eingeklebt. Dazu wieder mit dem Winkelmesser und eingesetztem Servo eine Linie ziehen. Diese stellt die Mitte der Materialstärke des Ruderhornes dar.

Und anschliessend die zusätzlichen Rippenstückchen für die Ruderklappen und die obere hintere Balsaleiste eingeklebt. Das Ergebnis sieht so aus:

Als nächstes habe ich die Multiplexstecker verlötet. Achja, überprüft bitte vorher ob diese leicht einsteckbar sind - ich musste nachschleifen. Dies habe ich in dem Bauabschnitt gemacht, als ich die Verstärkungen an der Wurzelrippe verklebt hatte. Jetzt habe ich gelötet (auf 6 Pin Leiterplatte und isoliert (Plastidip, es tut auch ein Schrumpfschlauch). Anschliessend habe ich den Stecker mit 5 min Epoxy und Glasbubbles eingeklebt. Ich weiß, der eine oder andere verlötet die Stecker erst nach dem Bebügeln, aber dann kann man nicht die Kabel sichern.

Man sieht auch schon meinen Schnitt am Profilende. Um hier das Maß ermitteln zu können, habe ich die Beplankung bei der erste und letzte Rippe im Strak geschliffen. Es ergabe sich 10 und 5 mm Beplanung (Überstand) die zugespitzt geschliffen wurde. Anschliessend mit einer langen Metallschiene diese beiden Punkte verbinden und wir habe eine gerade Linie im exakten Profilverlauf.

Nun können wir diese Linie verschleifen. Wir achten wieder auf eine sauberes Baubrett und darauf, dass die Fläche entsprechen unterstütz wird beim Schleifen. Die Kante sollte nicht federn! Ich habe meine Flächen mit der Hand genau am Baubrettende gehalten und verschliffen. In diesem Atemzug habe ich auch noch die vorderen Stützfüsschen mit verschliffen. Bis Zum Querruderschacht gings noch mit der Säge (das Grobe), dann nur noch mit dem Schleifklotz.

Dann den Glasfaserstreifen in der Mitte geteilt. Ich bin ehrlich - als Holzwurm hatte ich in Betracht gezogen, diese Verstärkung aus 0,8 mm Sperrholz zu machen. Habe es dann wegen des Aufwandes verworfen.

Schnell noch die Beplankung fertiggemacht, meine Beschwerung und mein Baubrett sicherheitshalber mit Küchenfolie geschützt und dann Harz angerührt.

Dieses dann auf die Endleiste aufgetragen, Matte eingelegt und an jeder Rippe ein kleines Stück weit eingeschnitten und die Beplankung gleich mit verklebt. Winfried hat es an dieser Stelle anderes herum gemacht - den Ruderklappenbereich als letztes beplankt. Ich habe mich deshalb anders anschieden, weil ich zum einen beim Schleifen Beschädigungen an der Beplankung vermeiden wollte und zum zweiten vermeide ich Beschädigungen am Anschliff, da mit Matte und Beplankung nicht mehr so dünn. Man stößt doch hier und da mal an

Nun das andere Bild mit unterer Beplankung im Ruderbereich:

Alles ist beschwert und gepresst - auf dass es gerade bleibt.

Bis bald,

André

habe wieder einen kleinen Baufortschritt erzielt. So gings es weiter:

Ich habe mich entschlossen die Kabel vorher zur verlegen, statt Schnürre einzuziehen. Dies hat den Vorteil, dass ich die Kabel befestigen kann.

Ich mag keine klappernden Flächen durch innen lose verlegte Kabel.

Dann habe ich die Stützfüsschen abgetrennt. Ich habe es mit Seitenschneider versucht, wie in CD abgebildet. Das Risiko war mir zu groß, dass etwas abplatzt. Werkzeug gewechselt

:

:Als Nächstes habe ich Balsastücken für die Ruderhörner eingeklebt. Dazu wieder mit dem Winkelmesser und eingesetztem Servo eine Linie ziehen. Diese stellt die Mitte der Materialstärke des Ruderhornes dar.

Und anschliessend die zusätzlichen Rippenstückchen für die Ruderklappen und die obere hintere Balsaleiste eingeklebt. Das Ergebnis sieht so aus:

Als nächstes habe ich die Multiplexstecker verlötet. Achja, überprüft bitte vorher ob diese leicht einsteckbar sind - ich musste nachschleifen. Dies habe ich in dem Bauabschnitt gemacht, als ich die Verstärkungen an der Wurzelrippe verklebt hatte. Jetzt habe ich gelötet (auf 6 Pin Leiterplatte und isoliert (Plastidip, es tut auch ein Schrumpfschlauch). Anschliessend habe ich den Stecker mit 5 min Epoxy und Glasbubbles eingeklebt. Ich weiß, der eine oder andere verlötet die Stecker erst nach dem Bebügeln, aber dann kann man nicht die Kabel sichern.

Man sieht auch schon meinen Schnitt am Profilende. Um hier das Maß ermitteln zu können, habe ich die Beplankung bei der erste und letzte Rippe im Strak geschliffen. Es ergabe sich 10 und 5 mm Beplanung (Überstand) die zugespitzt geschliffen wurde. Anschliessend mit einer langen Metallschiene diese beiden Punkte verbinden und wir habe eine gerade Linie im exakten Profilverlauf.

Nun können wir diese Linie verschleifen. Wir achten wieder auf eine sauberes Baubrett und darauf, dass die Fläche entsprechen unterstütz wird beim Schleifen. Die Kante sollte nicht federn! Ich habe meine Flächen mit der Hand genau am Baubrettende gehalten und verschliffen. In diesem Atemzug habe ich auch noch die vorderen Stützfüsschen mit verschliffen. Bis Zum Querruderschacht gings noch mit der Säge (das Grobe), dann nur noch mit dem Schleifklotz.

Dann den Glasfaserstreifen in der Mitte geteilt. Ich bin ehrlich - als Holzwurm hatte ich in Betracht gezogen, diese Verstärkung aus 0,8 mm Sperrholz zu machen. Habe es dann wegen des Aufwandes verworfen.

Schnell noch die Beplankung fertiggemacht, meine Beschwerung und mein Baubrett sicherheitshalber mit Küchenfolie geschützt und dann Harz angerührt.

Dieses dann auf die Endleiste aufgetragen, Matte eingelegt und an jeder Rippe ein kleines Stück weit eingeschnitten und die Beplankung gleich mit verklebt. Winfried hat es an dieser Stelle anderes herum gemacht - den Ruderklappenbereich als letztes beplankt. Ich habe mich deshalb anders anschieden, weil ich zum einen beim Schleifen Beschädigungen an der Beplankung vermeiden wollte und zum zweiten vermeide ich Beschädigungen am Anschliff, da mit Matte und Beplankung nicht mehr so dünn. Man stößt doch hier und da mal an

Nun das andere Bild mit unterer Beplankung im Ruderbereich:

Alles ist beschwert und gepresst - auf dass es gerade bleibt.

Bis bald,

André

Bei mir geht es so langsam beim Rumpf weiter. Gestern mal die SR-Anlenkung vorbereitet. Da ich bei dieser Art von Segler zu

auf die Anlenkung verlassen können muss, ist das ein besonders wichtiger Punkt. Ich habe die Servo-Verstärkungen unter das Brett geklebt, um mit dem Servo selbst etwas tiefer zu kommen. Außerdem eines der Verstärkungsbrettchen durch ein durchgängiges ersetzt. So sitzt nun Alles schön Stramm zwischen beide Rumpfhälften und 7mm Sperrholz stemmen sich gegeb die geballte Kraft. Auch die Linie von Bowdenzug muss zu 100% passen, damit das schön leichtgängig ist. Also da etwas nachfeilen müssen. Mühselig im Rumpf drinnen, aber die 3mm machen schon viel aus für die Ideallinie. Dann noch ein Stützbrettchen und Alles verklebt. Heute gehts es weiter ...

auf die Anlenkung verlassen können muss, ist das ein besonders wichtiger Punkt. Ich habe die Servo-Verstärkungen unter das Brett geklebt, um mit dem Servo selbst etwas tiefer zu kommen. Außerdem eines der Verstärkungsbrettchen durch ein durchgängiges ersetzt. So sitzt nun Alles schön Stramm zwischen beide Rumpfhälften und 7mm Sperrholz stemmen sich gegeb die geballte Kraft. Auch die Linie von Bowdenzug muss zu 100% passen, damit das schön leichtgängig ist. Also da etwas nachfeilen müssen. Mühselig im Rumpf drinnen, aber die 3mm machen schon viel aus für die Ideallinie. Dann noch ein Stützbrettchen und Alles verklebt. Heute gehts es weiter ...Weiter mit dem frohen Beplanken. Das 3mm Material braucht schon etwas Überzeugungskraft bis es da ist, wo es hingehört. Aber ich muss sagen, die Torsionsfestigkeit ist jetzt schon beeindruckend. Das verspricht viel Spaß für die Mühe. Für das Kabel für das Hlw hab ich einen XL Strohhalm eingeklebt. Ich mag lose Kabel auch nicht und so kann man später in Seelenruhe immer noch mal tauschen.

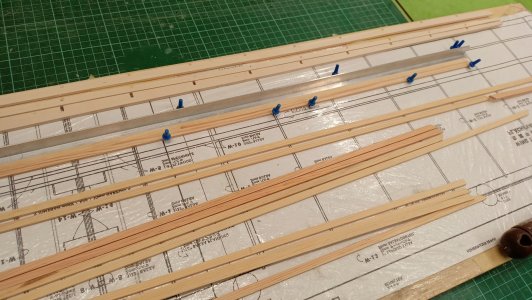

So...weiter mit den Flügeln. Nach dem Heraustrenner der Rippen und Holmteile erst mal bügeln. Sperrholz hat halt immer irgendwie ein Eigenleben und so sind sie halbwegs gerade dann für das Verkleben des Rippenkamms. Danach die Holme zusammensetzen aus 2x 6x3mm mit versetzter Schäftung. Meine sind etwas länger, aber dazu später mehr...

Danach Heling aufbauen (ich mag lieber mit Bauplan drunter) und alles zusammenstecken. Bis alles passte, und sich spannungsfrei (schräg verzapft) einrichten ließ musste die Feile ran. Insbesondere beim Steckungsrohr was natürlich nicht ohne Verluste ging. Die Rippe A1 hat mir das Nachfeilen übel genommen.

Einmal musste ich doch noch etwas fluchen: beim anschrägen des Rippenkamms A20 im Bereich des Steckungsrohres. Für jemand mit Tellerschleifer wahrscheinlich eine Kleinigkeit, für mich ohne ein kraftraubendes Feilenmassaker. Da freu ich mich schon auf den zweiten Flügel.

Dann noch die Antwort, warum ich die Holmgurte länger habe: ich mache abnehmbare Ansteckflügel/Winglets. Damit folge ich dem Konzept "auf den Berg, ein Flieger". Sprich ich erwarte mir dadurch etwas verbesserte Allroundeignschaften bei geringen Packmaß und zusätzlichen Gewicht. Sollte es dann tragen, einfach Wingtips abnehmen zum ballern.

So, jetzt darf das Gerüst erst mal Trocknungspause machen und sanft entspannen.

Anhänge

hoeflewi

User

Hallo zusammen

Tolle Bauberichte, die Ihr da macht.

Auch ich habe mir wieder ein paar Gedanken gemacht und ein neues Flügelpaar gebaut. Wie Ihr auf dem Bild seht, habe ich die Flächentiefe auf ca. 230mm an der Wurzel reduziert und gleichzeitig die Profildicke auf 9,5%.

Bei der Konstruktion bin ich im ersten Ansatz wie beim Standard Flügel vorgegangen. Also mit 12mm Holm und innen liegendem Stützkolm. Der Stützholm, der ja auch als Bauhilfe für den Flügel dient, war aber dann durch die geringe Profildicke doch sehr filigran und kaum noch zu handeln. Also habe ich mich entschieden einen 10x3mm Hauptholm zu nehmen und diesen komplett zu verkasten. Als Verkastung habe ich aber nicht einzelne Verkastungselemente gemacht, sondern auf die ganze Länge der Tragflächen eine 0,8mm Verkastung konstruiert.

Die Tragflächen haben wir dann diesmal mit Balsa 1,5mm voll beplankt und ich muß sagen die Festigkeit war gar nicht so schlecht. Die Torionsfestigkeit der Flächen war wie erwartet, jedoch von der Biegefestigkeit waren wir aufgrund des doch jetzt relativ dünnen Profils nicht ganz zufrieden. Klar, die Tragflächen würden mit dieser Konstruktion sicher halten, aber ganz zufrieden waren wir eben doch nicht. Es galt also die Biegefestigkeit der Flächen zu verbessern. Und das mit einfachen Mitteln.

Die erste Idee war, den Flügel nochmals in Styro-Abachi Bauweise aufzubauen. Wir sind aber dann schnell wieder davon abgekommen, weil es soll ja im wesentlichen ein Flieger der "Holzklasse" bleiben.

Was wir beim Prototyp des "großen" Airbuild bereits aufgrund der Holmfestigkeit gemacht haben, wurde nun auch bei diesem Flächenpaar des "Kleinen" realisiert. Wir habe zwei Stränge Kohlerowings mit Laminierharz auf die Holme aufgebracht und dann "Nass in Nass" mit der Tragflächenbeplankung verklebt.

Dies geht schnell und ist mit dem Aufziehen der Beplankung gut zu verbinden. Und ich muss sagen, der Tragflügel hat signifikant an Festigkeit gewonnen.

In den nächsten Tagen werden wir die Flügel fertig machen und dann mal testen. Mal schauen wie der Flieger dann geht.

Gruß

Winfried

Tolle Bauberichte, die Ihr da macht.

Auch ich habe mir wieder ein paar Gedanken gemacht und ein neues Flügelpaar gebaut. Wie Ihr auf dem Bild seht, habe ich die Flächentiefe auf ca. 230mm an der Wurzel reduziert und gleichzeitig die Profildicke auf 9,5%.

Bei der Konstruktion bin ich im ersten Ansatz wie beim Standard Flügel vorgegangen. Also mit 12mm Holm und innen liegendem Stützkolm. Der Stützholm, der ja auch als Bauhilfe für den Flügel dient, war aber dann durch die geringe Profildicke doch sehr filigran und kaum noch zu handeln. Also habe ich mich entschieden einen 10x3mm Hauptholm zu nehmen und diesen komplett zu verkasten. Als Verkastung habe ich aber nicht einzelne Verkastungselemente gemacht, sondern auf die ganze Länge der Tragflächen eine 0,8mm Verkastung konstruiert.

Die Tragflächen haben wir dann diesmal mit Balsa 1,5mm voll beplankt und ich muß sagen die Festigkeit war gar nicht so schlecht. Die Torionsfestigkeit der Flächen war wie erwartet, jedoch von der Biegefestigkeit waren wir aufgrund des doch jetzt relativ dünnen Profils nicht ganz zufrieden. Klar, die Tragflächen würden mit dieser Konstruktion sicher halten, aber ganz zufrieden waren wir eben doch nicht. Es galt also die Biegefestigkeit der Flächen zu verbessern. Und das mit einfachen Mitteln.

Die erste Idee war, den Flügel nochmals in Styro-Abachi Bauweise aufzubauen. Wir sind aber dann schnell wieder davon abgekommen, weil es soll ja im wesentlichen ein Flieger der "Holzklasse" bleiben.

Was wir beim Prototyp des "großen" Airbuild bereits aufgrund der Holmfestigkeit gemacht haben, wurde nun auch bei diesem Flächenpaar des "Kleinen" realisiert. Wir habe zwei Stränge Kohlerowings mit Laminierharz auf die Holme aufgebracht und dann "Nass in Nass" mit der Tragflächenbeplankung verklebt.

Dies geht schnell und ist mit dem Aufziehen der Beplankung gut zu verbinden. Und ich muss sagen, der Tragflügel hat signifikant an Festigkeit gewonnen.

In den nächsten Tagen werden wir die Flügel fertig machen und dann mal testen. Mal schauen wie der Flieger dann geht.

Gruß

Winfried