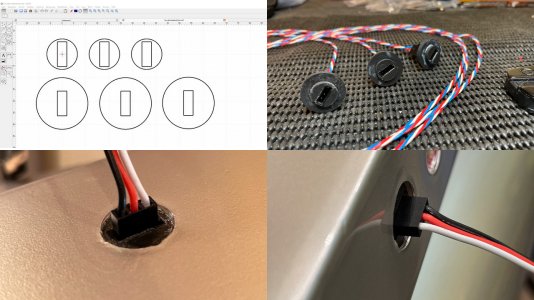

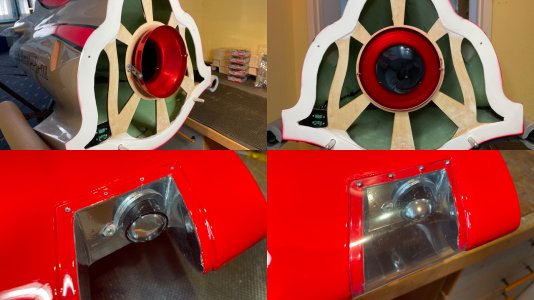

Da ich gefragt wurde, wie im Detail ich die Landescheinwerfer eingebaut habe, hier noch ein paar Bilder dazu. Da es fast unmöglich ist manuell den Durchmesser des LED Gehäuses zu fräsen, habe ich mir aus 2mm Birkensperrholz schnell einen "Adapter/Blende" für das Gehäuse angefertigt. Diesen mit selbstklebender Chromfolie beschichtet und so paßt das für mich ganz gut:

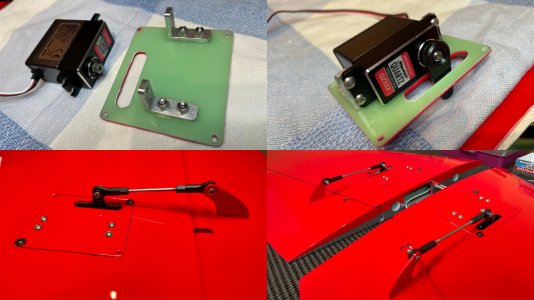

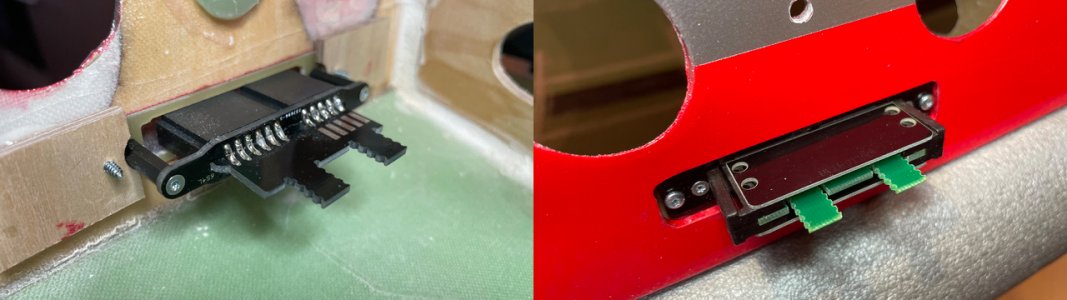

Endlich sind auch die Alu-Servohebel geliefert worden. Da alle Kugelkopfanlenkungen in 3mm ausgeführt sind, die Servohebel jedoch 2,5mm Gewinde haben, wurden die benötigten Löcher auf 3mm aufgebohrt. Da ich für die Flaps jedoch das äußerste Loch des Servohebels benötigte, bei diesem beim Aufbohren auf 3mm jedoch zu wenig "Fleisch" übrig geblieben wäre, fertigte ich mir eine 3/2,5mm Messingbuchse für die Kugel an und so konnte ich das 2,5mm Gewinde am Servohebel nutzen - paßt. Mit diesem nun auch etwas längerem Servohebel ist auch der Ausschlag der Flaps ausreichend.

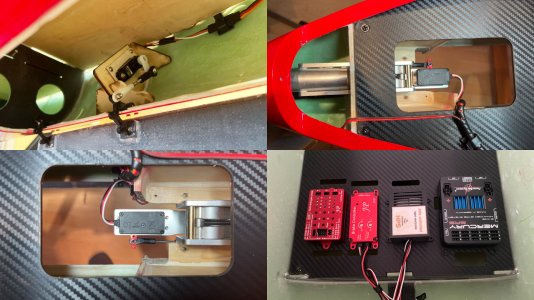

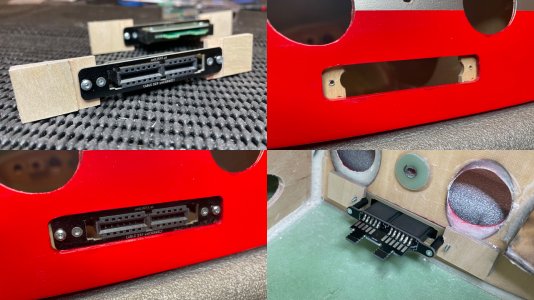

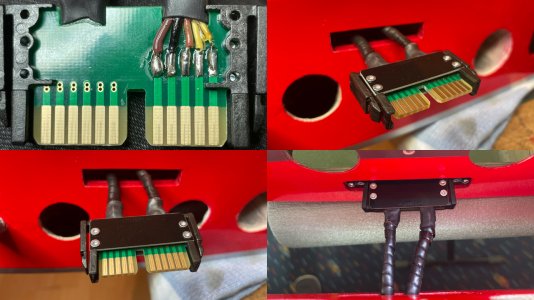

Nun wurde auch gleich das QR-Servokabel verlängert und geroutet, alle Kabel im Fahrwerksbereich etwas "aufgeräumt" und an der für den Stecker vorgesehenen Stelle rausgeführt. Da kommt einiges zusammen

. Fahrwerk wurde mehrfach getestet, ob sich auch kein Kabel verheddert oder verspießt (Bremskabel, Lichtkabel), aber alles im grünen Bereich.

Btw, das schaut hier auf den Fotos alles nicht so sonderlich groß aus, aber allein das Fahrwerksbein hat einen Durchmesser von 27mm

.

Stay tuned &

Jetgruß Peter

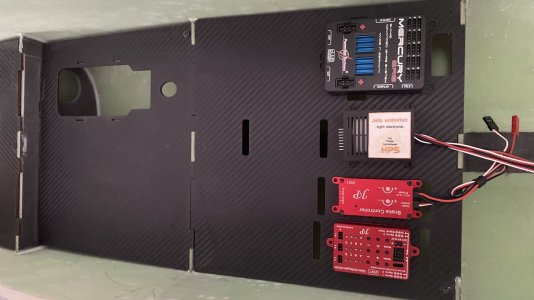

! Es dürfte ein leicht modifiziertes 30kg EZFW “ER-200“ verbaut sein. Macht einen ordentlichem Eindruck.

! Es dürfte ein leicht modifiziertes 30kg EZFW “ER-200“ verbaut sein. Macht einen ordentlichem Eindruck. .

.

. Fahrwerk wurde mehrfach getestet, ob sich auch kein Kabel verheddert oder verspießt (Bremskabel, Lichtkabel), aber alles im grünen Bereich.

. Fahrwerk wurde mehrfach getestet, ob sich auch kein Kabel verheddert oder verspießt (Bremskabel, Lichtkabel), aber alles im grünen Bereich.

.

. :

:

. Ein USA Kollege fliegt genau diese Viper mit diesem Design mit 28kg trocken! Hier sein first Rollout und auch der Maiden (Videoqualität leider nicht besonders

. Ein USA Kollege fliegt genau diese Viper mit diesem Design mit 28kg trocken! Hier sein first Rollout und auch der Maiden (Videoqualität leider nicht besonders  .

.

:

:

und freuen uns auf den Maiden bei dirl

und freuen uns auf den Maiden bei dirl