FelixLoeber

User

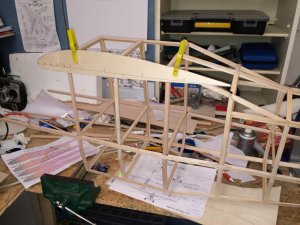

Moin Moin Jungs ! eine woche nichts, jetzt geht es weiter

wir waren bei der Leitwerksaufnahme stehen geblieben.

viel mehr dazu gibt es auch nicht zu sagen als ihr es auf den Bildern (siehe seite1) sehen könnt,

die Auflage ist schön grade, perfekt!

jetzt hab ich das ganze nur noch schön verschliffen und (fast) feddisch !

genaueres zum hinteren Teil des Rumpfes werdet ihr demnächt lesen, wenn es zur Vorbereitung zum

follieren geht.

aber hier noch mal ein bild

nach den tragenden T Trägern aus Balsa ging es dann an die genauere Rumpfform, auch

wenn die Piper recht eckig ist, hier und da gibt es ein paar rundungen

also hab ich mir ein bisschen Balsa, glaube das waren 3x8er, Leisten genommen

und hier und da wie es die 3 Seiten ansicht nach meiner meinung her hergab ein paar

leisten hinzugefügt und ordentlich verschliffen.

Der komplette Rumpf, zumindest das grobe Gerüst, steht ja hiermit schon.

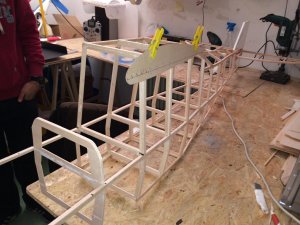

Wenn wir Flügel haben brauchen wir auch eine Aufnahme am Rumpf,... klingt logisch,ne?

also hab ich dank FLZ Vortex und XFLR5 nach langem Probieren doch das ClarkY Profil ausgewählt.

Klar, es gibt auch hochauftriebsprofile, allerdings ist mir hier der Bauaufwand dann zu hoch, weil das mit Balsa doch recht schwer ist, und dann soll

eine Flügelhälfte auch nur 750g fertig wiegen

Also hab ich mir das ClarkY mal ausgedruckt und passend wieder mit Taschenrechner auf meinen Massstab gerechnet und eine Papp Schablone

gemacht.

Diese hab ich dann auf 1mm Sperrholz übertragen was als Flächenannahme am Rumpf dienen soll.

Ich habe deshalb 1mm genommen weil das halt nur dazu dient schön aus zu sehen und nicht wirklich was trägt, aber schon stabil sein sollte.

Im Prinzip ist das was man auf den Bildern sieht kein Hexenwerk, einfach ein bisschen aufpassen dass die zuvor berechnete EWD und EW stimmt und die Aufnahme

grade ist und fertig.

noch schnell eine Schnittstelle für Servos und Beleuchtung mittels eines MPX Steckers (1mal +(Servo), 1mal(Servo) -, 2mal Signal(Servo), 1mal +(9V), 1mal - (9V)).

Die EWD wurde so ausgelegt dass der Rumpf selbst bei einem großem Anstellwinkel noch gut fliegbar ist und nicht gleich ein Abriss bekommt.

Der Flieger ist demnach unschwer an der Bauweise erkennbar auf extreme langsamflug Eigenschaften ausgelegt.

Wie sinnvoll der eine oder andere das findet? mir egal, mir geht es darum um jeden Preis so langsam wie nur möglich voran zu kommen (alles andere wäre bei der Größe ja langweilig )

)

Ebenfalls musste natürlich die Piper typischen Bögen von der Nasenleiste der Fläche als Übergang zum Rumpf vorhanden sein,

einfach ein bisschen 1mm Balsa, fertig !

Kommen wir zum Fahrwerk:

Das Fahrwerk soll natürlich (wer hätte es gedacht) leicht sein

und aber GLeichzeitig stabil sein und so wenig wie möglich kosten (weil schüler undso ne).

Da ich bei meiner kleinen 2,1m Depron Piper gute Erfahrung mit Stahldraht gemacht hatte dachte

ich mit für 0,8€ einfach mal zwei 3mm (1m lange) Stahldrähte kaufen und ausprobieren.

gesagt, getan.

schnell war die schablone für die Form auf Papier fertig und dann hab ich auch schon passend

mitm Taschenrechner die ganzen Längen für die Drähte für den Massstab berechnet.

Im Prinzip nichts besonderes.

Schnell den Draht am Schraubstock richtig gebogen und anschliessend mit Kupfer Litze, viel Zinn und Fett

sehr heiß verlötet.

Zack, fertig war ein Fahrwerk !

Das Gewicht war im Gegensatz zu anderen Kohle oder Glas Fahrwerken echt gut und ich bin damit sehr zufrieden.

Um passende Räder kümmer ich mich denn später, erstmal sind die ja nicht so wichtig.

Um das ganze am Rumpf zu befestigen hab ich mir wieder ein paar Vorrausetzungen gestellt.

erstens soll es Abschraubbar sein einfach um es vielleicht zum beispiel reparieren oder tauschen zu können und es sollte leicht

verschraubt sein aber doch sicher und stabil.

Plastikschrauben waren hier schon mal fast sicher weil die im falle des harten aufkommens einfach brechen und nicht

den Rumpf inklusive Holz mit sich reißen.

also hab ich am Fahrwerk ein paar Durchsteckmöglichkeiten für Schrauben geschaffen und

am Rumpf dementsprechend ein paar (4 stk) Gewinde.

Auch hier gilt wieder: sehr simpel und einfach.

Was aber hier am Rumpf noch fehlt wäre der fordere Bereich inklusive Motorspant.

Hier wieder die Frage, welches Holz ? wie dick?

Schliesslich hängt der FLieger ja mehr oder weniger am Motorspant, und Zugbelastungen von 3Kg sollten

da schon drinne sein

mhmm alles wiedermal schwierige Fragen.

Einfach mal ein Ausflug zum Modellbauladens meines Vertrauens gegangen

und ein paar Hölzer mitgenommen die für den MSpant in Frage kommen könnten.

Darunter:

4er FLugzeugsperrholz(5 fach verleimt)

3er FLugzeugsperrholz(5 fach verleimt)

5er FLugzeugsperrholz (5 fach verleimt)

am sympatischten kam mir hier das 4er vor, weil es einerseits

nicht zu schwer ist und andererseits ziemlich stabil ist.

also hab ich ma schnell meine säge genommen und hab das mal grob rausgeschnitten.

Und da war es,.... das Gewicht... unglaubliche 81g.....

das kann ich net machen dachte ich mir.

Aber hier sprechen wieder einige ARgumente für und gegen das Holz.

die Stabilität ist meiner Meinung nach den geringen Belastungen her ideal

und dürfte aber auch nicht dünner sein aus gewissenheitsgründen

Naja dann stellt sich die Frage wie zum.... befestige ich den Spant am Rumpf so,

dass die Kräfte ordentlich in die Struktur geleitet werden und dass der RUmpf nicht

beim Gas geben auseinander bricht, wäre recht blöd.

Sperrholz wollte ich ganz gerne vermeiden, aus Gewichtsgründen, schliesslich habe ich schon ein SPerrholz Motorspant der recht viel wiegt.

also hab ich wieder ein bisschen experimentiert.

mal das Holz mit dem verleimt, dies mit dem und so weiter

raus kam, dass ich am besten aus 2 Vorgaben, einmal das Gewicht und die Stabilität, festes Balsa Holz in 5x15 Leisten in einer Art L verleime sodass ich

je nach oben und unten und nach links und nach rechts die Kräfte ordentlich abgenommen werden können.

Diese Leisten sind so groß dass sie den Abstand von Vormotorspant zum eigentlichen Motorspant überwindet und somit eine gute Verkastung schaffen.

Die langen T Träger Leisten die die Hauptstruktur des Rumpfes bildet sind so lange das sie bis nach ganz vorne zum Motorspant reichen und somit auch wieder

eine Verbindung schaffen und die Verkastung noch stärker machen.

Naja und festgeklebt kann man den kompletten Rumpf ohne Probleme am Motorspant hochheben, sprich er ist gut in der Struktur integriert.

Den Motorspant habe ich übrigens noch ein biscchen bearbeitet sodass ich mit einem mit dem Gewissen gut vereinbares Gewicht von 71g weg komme

Der SPant vor dem Motor ist übrigens aus 2mm Balsa und der bei mir üblichen t Träger Bauweise entstanden

hier ein kleines Bild, der SPant ist sehr stabil und wiegt trotzdem "nur" 21g !

Nun ging es an die Rundung am Flugzeug überhaupt, nämlich die kurz vor der Motorhaube und vor der Frontscheibe.

Dieser Bereich ist zwar tragend allerdings übernhemen die Leisten diese Arbeit sodass die Rundung durch Beplankung

ruhig nur zur Zierde sein darf und recht dünn ausfällt, hier wurde 2mm Balsa ganz normal mit Weißleim verklebt.

Nichts besonderes, nur Nervenraubend weil man die ganze Zeit aufpassen muss dass die Balsabrettchen da bleiben wo sie hingehören,...

Fertig verschliffen und getrocknet sieht das ganze dann so aus:

Weiter geht es demnächst !

bitte kommentieren nicht vergesse

LG Felix

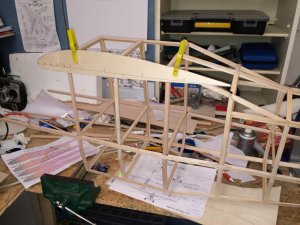

wir waren bei der Leitwerksaufnahme stehen geblieben.

viel mehr dazu gibt es auch nicht zu sagen als ihr es auf den Bildern (siehe seite1) sehen könnt,

die Auflage ist schön grade, perfekt!

jetzt hab ich das ganze nur noch schön verschliffen und (fast) feddisch !

genaueres zum hinteren Teil des Rumpfes werdet ihr demnächt lesen, wenn es zur Vorbereitung zum

follieren geht.

aber hier noch mal ein bild

nach den tragenden T Trägern aus Balsa ging es dann an die genauere Rumpfform, auch

wenn die Piper recht eckig ist, hier und da gibt es ein paar rundungen

also hab ich mir ein bisschen Balsa, glaube das waren 3x8er, Leisten genommen

und hier und da wie es die 3 Seiten ansicht nach meiner meinung her hergab ein paar

leisten hinzugefügt und ordentlich verschliffen.

Der komplette Rumpf, zumindest das grobe Gerüst, steht ja hiermit schon.

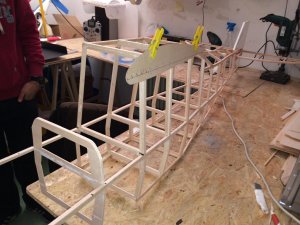

Wenn wir Flügel haben brauchen wir auch eine Aufnahme am Rumpf,... klingt logisch,ne?

also hab ich dank FLZ Vortex und XFLR5 nach langem Probieren doch das ClarkY Profil ausgewählt.

Klar, es gibt auch hochauftriebsprofile, allerdings ist mir hier der Bauaufwand dann zu hoch, weil das mit Balsa doch recht schwer ist, und dann soll

eine Flügelhälfte auch nur 750g fertig wiegen

Also hab ich mir das ClarkY mal ausgedruckt und passend wieder mit Taschenrechner auf meinen Massstab gerechnet und eine Papp Schablone

gemacht.

Diese hab ich dann auf 1mm Sperrholz übertragen was als Flächenannahme am Rumpf dienen soll.

Ich habe deshalb 1mm genommen weil das halt nur dazu dient schön aus zu sehen und nicht wirklich was trägt, aber schon stabil sein sollte.

Im Prinzip ist das was man auf den Bildern sieht kein Hexenwerk, einfach ein bisschen aufpassen dass die zuvor berechnete EWD und EW stimmt und die Aufnahme

grade ist und fertig.

noch schnell eine Schnittstelle für Servos und Beleuchtung mittels eines MPX Steckers (1mal +(Servo), 1mal(Servo) -, 2mal Signal(Servo), 1mal +(9V), 1mal - (9V)).

Die EWD wurde so ausgelegt dass der Rumpf selbst bei einem großem Anstellwinkel noch gut fliegbar ist und nicht gleich ein Abriss bekommt.

Der Flieger ist demnach unschwer an der Bauweise erkennbar auf extreme langsamflug Eigenschaften ausgelegt.

Wie sinnvoll der eine oder andere das findet? mir egal, mir geht es darum um jeden Preis so langsam wie nur möglich voran zu kommen (alles andere wäre bei der Größe ja langweilig

)

)

Ebenfalls musste natürlich die Piper typischen Bögen von der Nasenleiste der Fläche als Übergang zum Rumpf vorhanden sein,

einfach ein bisschen 1mm Balsa, fertig !

Kommen wir zum Fahrwerk:

Das Fahrwerk soll natürlich (wer hätte es gedacht) leicht sein

und aber GLeichzeitig stabil sein und so wenig wie möglich kosten (weil schüler undso ne).

Da ich bei meiner kleinen 2,1m Depron Piper gute Erfahrung mit Stahldraht gemacht hatte dachte

ich mit für 0,8€ einfach mal zwei 3mm (1m lange) Stahldrähte kaufen und ausprobieren.

gesagt, getan.

schnell war die schablone für die Form auf Papier fertig und dann hab ich auch schon passend

mitm Taschenrechner die ganzen Längen für die Drähte für den Massstab berechnet.

Im Prinzip nichts besonderes.

Schnell den Draht am Schraubstock richtig gebogen und anschliessend mit Kupfer Litze, viel Zinn und Fett

sehr heiß verlötet.

Zack, fertig war ein Fahrwerk !

Das Gewicht war im Gegensatz zu anderen Kohle oder Glas Fahrwerken echt gut und ich bin damit sehr zufrieden.

Um passende Räder kümmer ich mich denn später, erstmal sind die ja nicht so wichtig.

Um das ganze am Rumpf zu befestigen hab ich mir wieder ein paar Vorrausetzungen gestellt.

erstens soll es Abschraubbar sein einfach um es vielleicht zum beispiel reparieren oder tauschen zu können und es sollte leicht

verschraubt sein aber doch sicher und stabil.

Plastikschrauben waren hier schon mal fast sicher weil die im falle des harten aufkommens einfach brechen und nicht

den Rumpf inklusive Holz mit sich reißen.

also hab ich am Fahrwerk ein paar Durchsteckmöglichkeiten für Schrauben geschaffen und

am Rumpf dementsprechend ein paar (4 stk) Gewinde.

Auch hier gilt wieder: sehr simpel und einfach.

Was aber hier am Rumpf noch fehlt wäre der fordere Bereich inklusive Motorspant.

Hier wieder die Frage, welches Holz ? wie dick?

Schliesslich hängt der FLieger ja mehr oder weniger am Motorspant, und Zugbelastungen von 3Kg sollten

da schon drinne sein

mhmm alles wiedermal schwierige Fragen.

Einfach mal ein Ausflug zum Modellbauladens meines Vertrauens gegangen

und ein paar Hölzer mitgenommen die für den MSpant in Frage kommen könnten.

Darunter:

4er FLugzeugsperrholz(5 fach verleimt)

3er FLugzeugsperrholz(5 fach verleimt)

5er FLugzeugsperrholz (5 fach verleimt)

am sympatischten kam mir hier das 4er vor, weil es einerseits

nicht zu schwer ist und andererseits ziemlich stabil ist.

also hab ich ma schnell meine säge genommen und hab das mal grob rausgeschnitten.

Und da war es,.... das Gewicht... unglaubliche 81g.....

das kann ich net machen dachte ich mir.

Aber hier sprechen wieder einige ARgumente für und gegen das Holz.

die Stabilität ist meiner Meinung nach den geringen Belastungen her ideal

und dürfte aber auch nicht dünner sein aus gewissenheitsgründen

Naja dann stellt sich die Frage wie zum.... befestige ich den Spant am Rumpf so,

dass die Kräfte ordentlich in die Struktur geleitet werden und dass der RUmpf nicht

beim Gas geben auseinander bricht, wäre recht blöd.

Sperrholz wollte ich ganz gerne vermeiden, aus Gewichtsgründen, schliesslich habe ich schon ein SPerrholz Motorspant der recht viel wiegt.

also hab ich wieder ein bisschen experimentiert.

mal das Holz mit dem verleimt, dies mit dem und so weiter

raus kam, dass ich am besten aus 2 Vorgaben, einmal das Gewicht und die Stabilität, festes Balsa Holz in 5x15 Leisten in einer Art L verleime sodass ich

je nach oben und unten und nach links und nach rechts die Kräfte ordentlich abgenommen werden können.

Diese Leisten sind so groß dass sie den Abstand von Vormotorspant zum eigentlichen Motorspant überwindet und somit eine gute Verkastung schaffen.

Die langen T Träger Leisten die die Hauptstruktur des Rumpfes bildet sind so lange das sie bis nach ganz vorne zum Motorspant reichen und somit auch wieder

eine Verbindung schaffen und die Verkastung noch stärker machen.

Naja und festgeklebt kann man den kompletten Rumpf ohne Probleme am Motorspant hochheben, sprich er ist gut in der Struktur integriert.

Den Motorspant habe ich übrigens noch ein biscchen bearbeitet sodass ich mit einem mit dem Gewissen gut vereinbares Gewicht von 71g weg komme

Der SPant vor dem Motor ist übrigens aus 2mm Balsa und der bei mir üblichen t Träger Bauweise entstanden

hier ein kleines Bild, der SPant ist sehr stabil und wiegt trotzdem "nur" 21g !

Nun ging es an die Rundung am Flugzeug überhaupt, nämlich die kurz vor der Motorhaube und vor der Frontscheibe.

Dieser Bereich ist zwar tragend allerdings übernhemen die Leisten diese Arbeit sodass die Rundung durch Beplankung

ruhig nur zur Zierde sein darf und recht dünn ausfällt, hier wurde 2mm Balsa ganz normal mit Weißleim verklebt.

Nichts besonderes, nur Nervenraubend weil man die ganze Zeit aufpassen muss dass die Balsabrettchen da bleiben wo sie hingehören,...

Fertig verschliffen und getrocknet sieht das ganze dann so aus:

Weiter geht es demnächst !

bitte kommentieren nicht vergesse

LG Felix