Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Suche fachliche Beratung bei der Programmerstellung für einen Styroporschneider

- Ersteller GrblGru

- Erstellt am

Paratwa

User

Das ist das Längenverhältnis der Strecken der zu schneidenden Geometrien. Da muss man halt ein Auge drauf haben und dann den Block gegebenenfalls teilen. Das ist alles kein Hexenwerk sondern ein kritischer Blick auf mein Konstrukt und Verständnis über den Ablauf vom Schnitt vonnöten. Ich teile lieber ein Segment in zwei Teile bevor mir der Draht alles verbruzzelt und ich Ausschuss produziere,

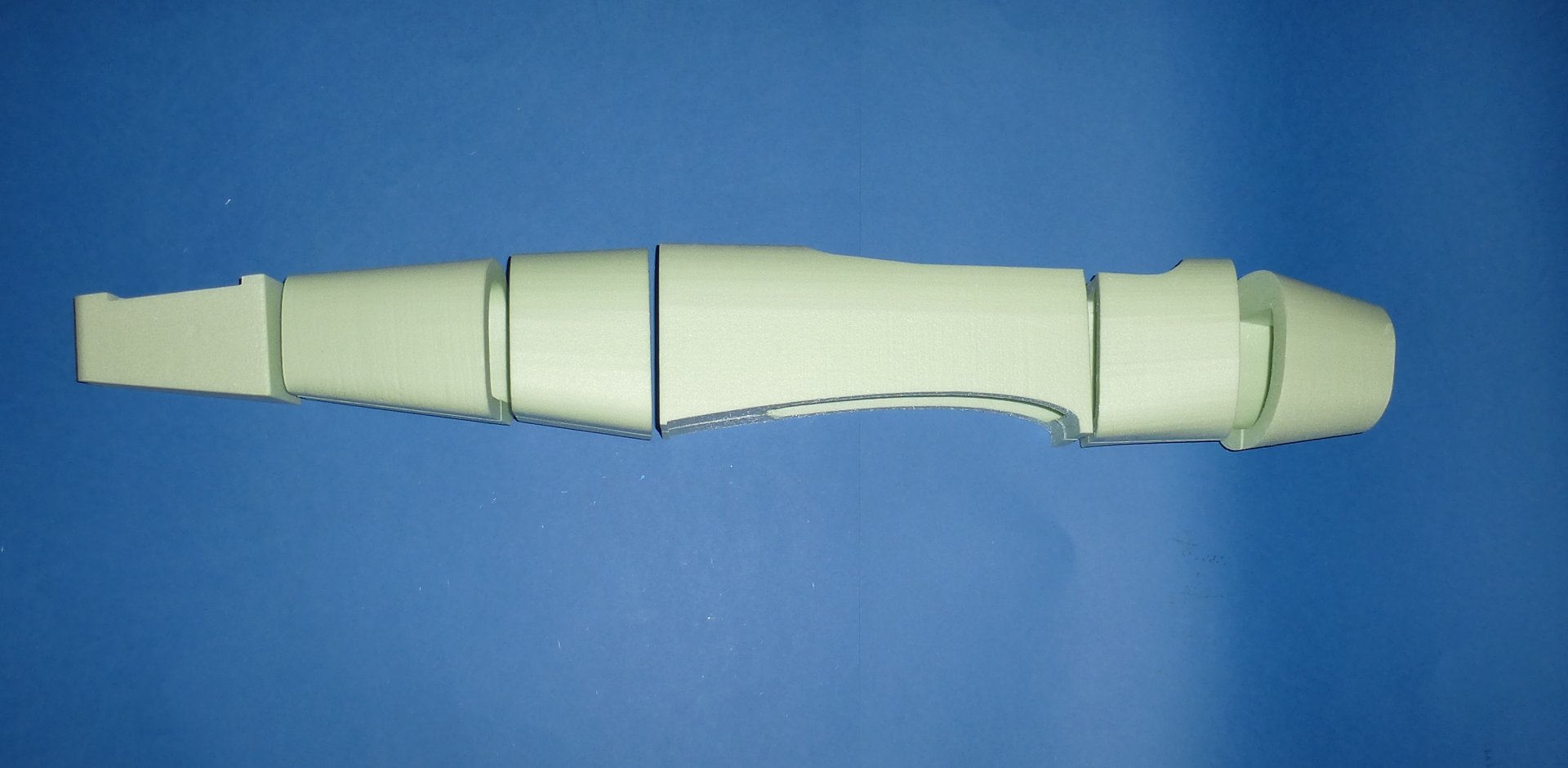

Hier ein Beispiel: Bei den beiden Teilen hinter dem Tragflächenausschnitt habe ich das so so gemacht. Wenn man versucht das Teil in einem Stück zu schneiden verbruzzelt das dünnere Ende aufgrund der zu langen Einwirkzeit des Drahthitze.

Gruß

Thomas

Hier ein Beispiel: Bei den beiden Teilen hinter dem Tragflächenausschnitt habe ich das so so gemacht. Wenn man versucht das Teil in einem Stück zu schneiden verbruzzelt das dünnere Ende aufgrund der zu langen Einwirkzeit des Drahthitze.

Gruß

Thomas

Paratwa

User

Das ist exakt der gleiche Effekt. Delta Tragflächen müssen halt in mehreren Segmenten geschnitten werden. Das ist lediglich ein geometrisches Problem. Ganz einfach wenn man es einmal begriffen hat.Da gibts ja auch dieses Problem mit den Delta-Tragflächen in einem Stück. Gut, betrifft wohl die wenigsten .

Gruß

Thomas

S_a_S

User

Thomas,

ein Delta ließe sich schon in einer Aufspannung schneiden, allerdings ist der Verschnitt entsprechend groß - und die Negativ-Pressform wäre auch zerschnitten.

Und der Abbrand an der (punktförmigen) Flächenspitze (egal in wievielen Segmenten) ist immer höher als näher an der Wurzel.

Grüße Stefan

ein Delta ließe sich schon in einer Aufspannung schneiden, allerdings ist der Verschnitt entsprechend groß - und die Negativ-Pressform wäre auch zerschnitten.

Und der Abbrand an der (punktförmigen) Flächenspitze (egal in wievielen Segmenten) ist immer höher als näher an der Wurzel.

Grüße Stefan

Hallo,

natürlich ist der Abbrand an der "langsamen" Seite höher als an der "schnellen" Seite - Programme wie GMFC oder auch FilChaudNX berücksichtigen das und führen den Schneiddraht entsprechen. Dazu ist es notwendig den Abbrand einmal bei langsamer und einmal bei schneller Fahrt zu kalibrieren. Der Rest wird von Programm interpoliert. Dass klappt sehr gut.

Grüße

Ewald

natürlich ist der Abbrand an der "langsamen" Seite höher als an der "schnellen" Seite - Programme wie GMFC oder auch FilChaudNX berücksichtigen das und führen den Schneiddraht entsprechen. Dazu ist es notwendig den Abbrand einmal bei langsamer und einmal bei schneller Fahrt zu kalibrieren. Der Rest wird von Programm interpoliert. Dass klappt sehr gut.

Grüße

Ewald

Hallo, das hat Step-Four schon vor ewiger Zeit fast perfekt hinbekommen

Leider läuft es nur mit Win 98 und da wird es langsam schwierig Hardware zu bekommen

Es wäre schon gut wenn es einen “Nachfahre“ in Modern geben würde weil die Funktion und Möglichkeiten der Schneidesoftware und des Wingdesigners waren schon klasse!

Gruß

Bernd

Leider läuft es nur mit Win 98 und da wird es langsam schwierig Hardware zu bekommen

Es wäre schon gut wenn es einen “Nachfahre“ in Modern geben würde weil die Funktion und Möglichkeiten der Schneidesoftware und des Wingdesigners waren schon klasse!

Gruß

Bernd

Ja, Ja ich hätte mich genauer ausdrücken müssen: Schneiden ist ok solange das Längenverhältnis Ta/Ti > 0,5 ist. Sonst muss halt des Teil geteilt werden....

Also Heizung richtet sich nach der "schnellen" Seite, Abbrand an der "langsamen" Seite wird entsprechend kompensiert, wenn es dann wieder schneller weiter geht, ist der Abbrand geringer und das wird entsprechend berücksichtigt.

Also Heizung richtet sich nach der "schnellen" Seite, Abbrand an der "langsamen" Seite wird entsprechend kompensiert, wenn es dann wieder schneller weiter geht, ist der Abbrand geringer und das wird entsprechend berücksichtigt.

Schroeder66

User

Ja, da hat Bernd recht und der Vorschlag von Bernd ist denke ich auch ein sinnvoller Vorschlag. Eine einfache Methode ist die Kalibration, da sie für jeden Benutzer durchführbar ist und die Korrektur ist dann auch relativ trivial umsetzbar. Nachteil ist nur, das diese Kalibration vermutlich für jeden Draht und für jedes zu schneidende Material durchgeführt werden muss. Zumindest dann wenn man sehr gute

Ergebnisse erhalten möchte.

Auf jeden Fall ist der Abrand kein Maschinenparameter. Er kann lediglich durch angepasste Maschineparameter minimiert werden.

Alternativ kann natürlich jemand Zeit investieren und Messreihen mit den verschiedensten Materialien und dann mit verschiedenen Drähten aus verschiedenen Werkstoffen bei verschiedenen Temperaturen und natürlich bei verschiedenen Vorschubgeschwindigkeiten durchführen. Die entstehenden Proben ausmessen und dann aus den jeweiligen Abweichungen eine entsprechende mathematische Modellierung erstellen.

Ja, ich weis selber, dass klingt total blödsinnig und überflüssig, von daher würde ich eine Kalibrierroutine ausprobieren.

Grüße Kristian

Ergebnisse erhalten möchte.

Auf jeden Fall ist der Abrand kein Maschinenparameter. Er kann lediglich durch angepasste Maschineparameter minimiert werden.

Alternativ kann natürlich jemand Zeit investieren und Messreihen mit den verschiedensten Materialien und dann mit verschiedenen Drähten aus verschiedenen Werkstoffen bei verschiedenen Temperaturen und natürlich bei verschiedenen Vorschubgeschwindigkeiten durchführen. Die entstehenden Proben ausmessen und dann aus den jeweiligen Abweichungen eine entsprechende mathematische Modellierung erstellen.

Ja, ich weis selber, dass klingt total blödsinnig und überflüssig, von daher würde ich eine Kalibrierroutine ausprobieren.

Grüße Kristian

Zuletzt bearbeitet:

Schroeder66

User

Stimmt! Aber genau diese Parameter bekommt man nur durch ausprobieren und viele Versuche hin und da ham wir das Problem, weil der TE ja ein prima Programmierer ist, aber von Modellbau keine Ahnung hat. Das mein ich jetzt nicht böse!!!!!!!!! Er hat sich ja genau deshalb hier an die liebe Gemeinde gewendet und macht in sehr großen Schritten tolle Fortschritte. Im Moment stellt sich mir die Frage, wie die viele guten Kommentare zum Abbrand für ihn zusammengefasst werden können...Ja, Ja ich hätte mich genauer ausdrücken müssen: Schneiden ist ok solange das Längenverhältnis Ta/Ti > 0,5 ist. Sonst muss halt des Teil geteilt werden....

Also Heizung richtet sich nach der "schnellen" Seite, Abbrand an der "langsamen" Seite wird entsprechend kompensiert, wenn es dann wieder schneller weiter geht, ist der Abbrand geringer und das wird entsprechend berücksichtigt.

Da finde ich deinen Kommentar grad sehr zielführend!

Das müßte jetz nur in ein einfaches Kochrezept geschrieben werden um es dann umzusetzen...

Grüße Kristian

Zuletzt bearbeitet:

Aerofred

User

Hallo zusammen,

dann beschreibe ich mal mein "Kochrezept":

Alle Werte sind fiktive Werte.

Das Profil innen ist das große und hat einen Umfang von 400mm uns soll mit 200mm/min = f200 geschnitten werden. Ergibt 2 Minuten Laufzeit.

Das Profil außen hat einen Umfang von 200mm und wird auch nach 2 Min fertig. (lin. Interpolation der Achsen im g-code bedeutet, alle Achsen werden gleichzeitig fertig)

=> es gibt 2 Werte für den Abbrand, der Abbrand außen ist größer

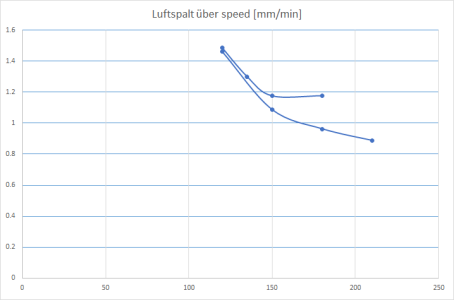

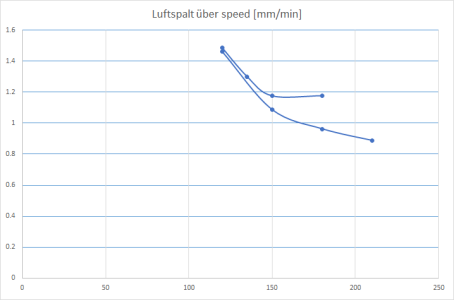

Ich ermittle den Abbrand für die interessierenden Geschwindigkeiten. Ich habe ein paar Werte ermittelt, gebe aber zu, das die Meßgenauigkeit überschaubar ist. Der Meßschieber drückt sich mehr oder weniger in den Schaum ein. Die Werte werden mit einem Zickzack-Muster ermittelt, daher ist innen und außen gleich lang und beide Portale fahren die gleiche Strecke. Die Werte gelten für eine Bogenlänge + Stromstärke.

Ich glaube nicht, das die Schaumblocklänge einen Einfluß hat, habe es aber nicht gemessen.

Bei beiden Profilen wird die Kontur nach außen verschoben um den jeweiligen Abbrand innen / außen. (Außen mehr)

Die verschobenen Konturen werden auf die Ebenen der Portale projeziert, d.h. das innere Portal muß schneller fahren, damit sich am inneren Profil f200 ergibt. Das äußere Portal fährt automatisch langsammer, weniger Weg /gleiche Zeit; mehr Abbrand, aber den haben wir ja schon korrigiert.

Da beide Konturen nach außen projeziert werden, hat es einen Einfluß, welchen Abstand der Schaumblock zu den Portalen hat.

Kurz zusammengefasst:

Den Abbrand muß jeder für seinen Schaum und seine Anlage ermitteln.

Wenn das Schneidprogramm nur einen Abbrandwert erlaubt, kann jeder das durch eine verschobene Kontur berichtigen.

Das geht auch in Excel, bei Interesse lasst es mich wissen

VG

Christoph

dann beschreibe ich mal mein "Kochrezept":

Alle Werte sind fiktive Werte.

Das Profil innen ist das große und hat einen Umfang von 400mm uns soll mit 200mm/min = f200 geschnitten werden. Ergibt 2 Minuten Laufzeit.

Das Profil außen hat einen Umfang von 200mm und wird auch nach 2 Min fertig. (lin. Interpolation der Achsen im g-code bedeutet, alle Achsen werden gleichzeitig fertig)

=> es gibt 2 Werte für den Abbrand, der Abbrand außen ist größer

Ich ermittle den Abbrand für die interessierenden Geschwindigkeiten. Ich habe ein paar Werte ermittelt, gebe aber zu, das die Meßgenauigkeit überschaubar ist. Der Meßschieber drückt sich mehr oder weniger in den Schaum ein. Die Werte werden mit einem Zickzack-Muster ermittelt, daher ist innen und außen gleich lang und beide Portale fahren die gleiche Strecke. Die Werte gelten für eine Bogenlänge + Stromstärke.

Ich glaube nicht, das die Schaumblocklänge einen Einfluß hat, habe es aber nicht gemessen.

Bei beiden Profilen wird die Kontur nach außen verschoben um den jeweiligen Abbrand innen / außen. (Außen mehr)

Die verschobenen Konturen werden auf die Ebenen der Portale projeziert, d.h. das innere Portal muß schneller fahren, damit sich am inneren Profil f200 ergibt. Das äußere Portal fährt automatisch langsammer, weniger Weg /gleiche Zeit; mehr Abbrand, aber den haben wir ja schon korrigiert.

Da beide Konturen nach außen projeziert werden, hat es einen Einfluß, welchen Abstand der Schaumblock zu den Portalen hat.

Kurz zusammengefasst:

Den Abbrand muß jeder für seinen Schaum und seine Anlage ermitteln.

Wenn das Schneidprogramm nur einen Abbrandwert erlaubt, kann jeder das durch eine verschobene Kontur berichtigen.

Das geht auch in Excel, bei Interesse lasst es mich wissen

VG

Christoph

Schroeder66

User

Die Genauigkeit kannst Du aber deutlich erhöhen, wenn man das mehrfach macht. Es könnte ja z.B. ein Stapel aus gleichen Teilen sein. So hätte man bei 5 Wiederholungen den 5-fachen Wert und das Eindrücken nur noch einen kleineren Effekt. Die Form könnt als Kalibrierroutine hinterlegt sein und der Benutzer muss das Ausführen, einmal je Geschwindigkeit messen und in einen Dialog eintragen.

Cool!

Cool!

Die Methode ist z.B hier beschrieben. Inkl gcode.

Schroeder66

User

Finde ich auch sehr treffend beschrieben. Wobei der g-Code hier nicht so interessant ist weil dieser Maschinenspezifisch ist. Ist aber klasse, was hier aktuell lösungsorientiert eingestellt wird. Das finde ich für ein Forum ziemlich besonders…schönen 1.Mai, KristianDie Methode ist z.B hier beschrieben. Inkl gcode.

Meier111

User

Den G-code lasse ich bisher von jedicut machen.

Hab mir die Werte für die Abbrand-Kompensation in eine Tabelle geschrieben.

Je nach Draht und Material (EPS/XPS) hab ich was zwischen 0,15 und 0,2 mm.

Hab das mit etwas herumprobieren herausgefunden. Und bin damit sehr zufrieden.

Ich benutze NiCr 0,25mm.

Beplankung = UD-CFK 50g/m²

Hab mir die Werte für die Abbrand-Kompensation in eine Tabelle geschrieben.

Je nach Draht und Material (EPS/XPS) hab ich was zwischen 0,15 und 0,2 mm.

Hab das mit etwas herumprobieren herausgefunden. Und bin damit sehr zufrieden.

Ich benutze NiCr 0,25mm.

Beplankung = UD-CFK 50g/m²

Zuletzt bearbeitet:

Tut mir leid, aber langsam kann ich das nicht mehr nachvollziehen.

Da wir über 1-2 Zehntel Abbrand diskutiert. Bei den Schneidportalen ist man dann mit Gewindestangen unterwegs, wo das Umkehrspiel schon größer ist. Dann wird mit leicht schäumendem PU geklebt. Wie dick ist diese Schicht am Ende eigentlich?

Aber der Abbrand, der muss korrigiert werden, koste es was es wolle!

Für mich ist das Programm für den Flächenschnitt mehr als ausreichend. Daher befasse ich mich jetzt mit meinen Schneidportalen, schneide Flächen und bin glücklich und zufrieden. Und ja, ich mache die auch mit Gewindestangen weil: Keep it simple!

Und ja, ich mache die auch mit Gewindestangen weil: Keep it simple!

Bei Rümpfen hätte ich eine andere Anforderung: Ankerpunkte, die während des Schnitts immer gleichzeitig erreicht werden. Damit lässt sich dann, je nach Geometrie (es schneidet ja nicht jeder einfache Ovale), eine Verfälschung eindämmen.

Wünsche euch eine schöne Flugsaison.

Da wir über 1-2 Zehntel Abbrand diskutiert. Bei den Schneidportalen ist man dann mit Gewindestangen unterwegs, wo das Umkehrspiel schon größer ist. Dann wird mit leicht schäumendem PU geklebt. Wie dick ist diese Schicht am Ende eigentlich?

Aber der Abbrand, der muss korrigiert werden, koste es was es wolle!

Für mich ist das Programm für den Flächenschnitt mehr als ausreichend. Daher befasse ich mich jetzt mit meinen Schneidportalen, schneide Flächen und bin glücklich und zufrieden.

Und ja, ich mache die auch mit Gewindestangen weil: Keep it simple!

Und ja, ich mache die auch mit Gewindestangen weil: Keep it simple!Bei Rümpfen hätte ich eine andere Anforderung: Ankerpunkte, die während des Schnitts immer gleichzeitig erreicht werden. Damit lässt sich dann, je nach Geometrie (es schneidet ja nicht jeder einfache Ovale), eine Verfälschung eindämmen.

Wünsche euch eine schöne Flugsaison.

Schroeder66

User

Moinsen!Tut mir leid, aber langsam kann ich das nicht mehr nachvollziehen.

Da wir über 1-2 Zehntel Abbrand diskutiert. Bei den Schneidportalen ist man dann mit Gewindestangen unterwegs, wo das Umkehrspiel schon größer ist. Dann wird mit leicht schäumendem PU geklebt. Wie dick ist diese Schicht am Ende eigentlich?

Aber der Abbrand, der muss korrigiert werden, koste es was es wolle!

Für mich ist das Programm für den Flächenschnitt mehr als ausreichend. Daher befasse ich mich jetzt mit meinen Schneidportalen, schneide Flächen und bin glücklich und zufrieden.Und ja, ich mache die auch mit Gewindestangen weil: Keep it simple!

Bei Rümpfen hätte ich eine andere Anforderung: Ankerpunkte, die während des Schnitts immer gleichzeitig erreicht werden. Damit lässt sich dann, je nach Geometrie (es schneidet ja nicht jeder einfache Ovale), eine Verfälschung eindämmen.

Wünsche euch eine schöne Flugsaison.

Grad um das koste es was es wolle gehts ja auch...Hab ich versucht weiter oben darzustellen. Aber wenn man durch ein fertiges Kalibriermuster (im einfachsten Fall: 4 Rechtecke) und einmal messen; das dann z.B. für zwei Geschwindigkeiten eine Verbesserung hinbekommt, finde ich das top und mir macht sowas Spaß.

Und ja, bei meinen letzten Kernen für nen alten Aerobat hab ich einmal geschnitten nachgemessen und für gut genug befunden. Sind aber auch einfache rechteckige Grundformen.

und Modellbauer sind Freaks der netten Sorte.

Wünsch Dir auch happy landings,

Kristian

Kleiner Tipp:Da wir über 1-2 Zehntel Abbrand diskutiert. Bei den Schneidportalen ist man dann mit Gewindestangen unterwegs, wo das Umkehrspiel schon größer ist.

Auch M6 Gewindestangen...

Meine Z-Achsen sind so leichtgängig*, dass die Drahthalter alleine durch ihr Eigengewicht nach unten sinken, dadurch sind immer die gleichen Gewindeflanken in Kontakt und damit sollte auch das Gewindespiel eliminiert sein

*) oder die Z-Achsen beschweren...