Teddito

User

Hi,

ich habe ne Ibag HF80 A mit einer SKI16 Aufnahme passend für ER11 Spannzangen.

Also eher ein Spielzeug...

Die Spindel ist ca. 14 Jahre alt, nie wirklich benutzt... 2018 erste mal eingebaut.

Problem:

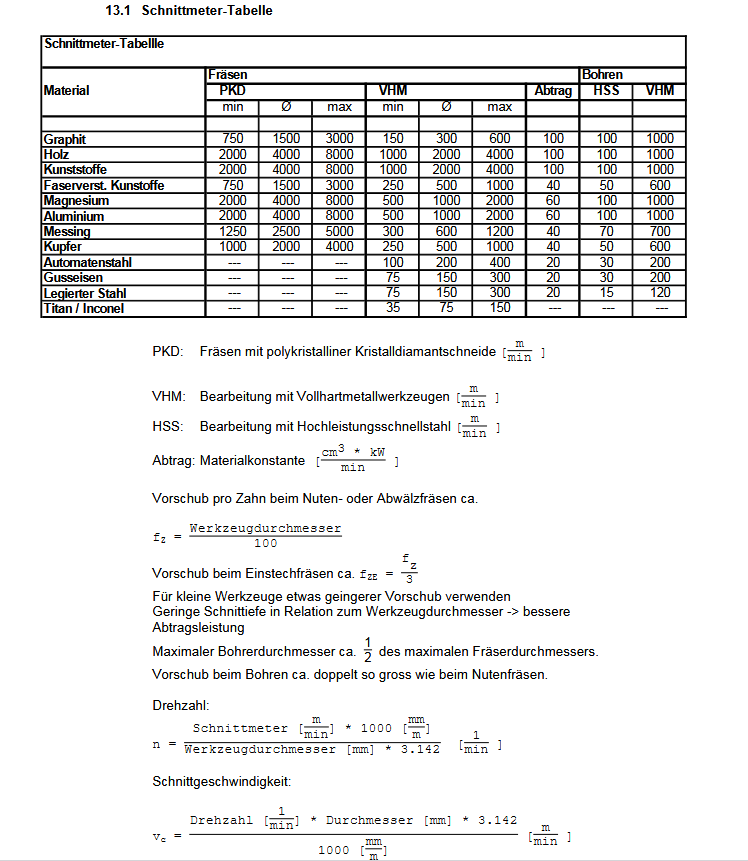

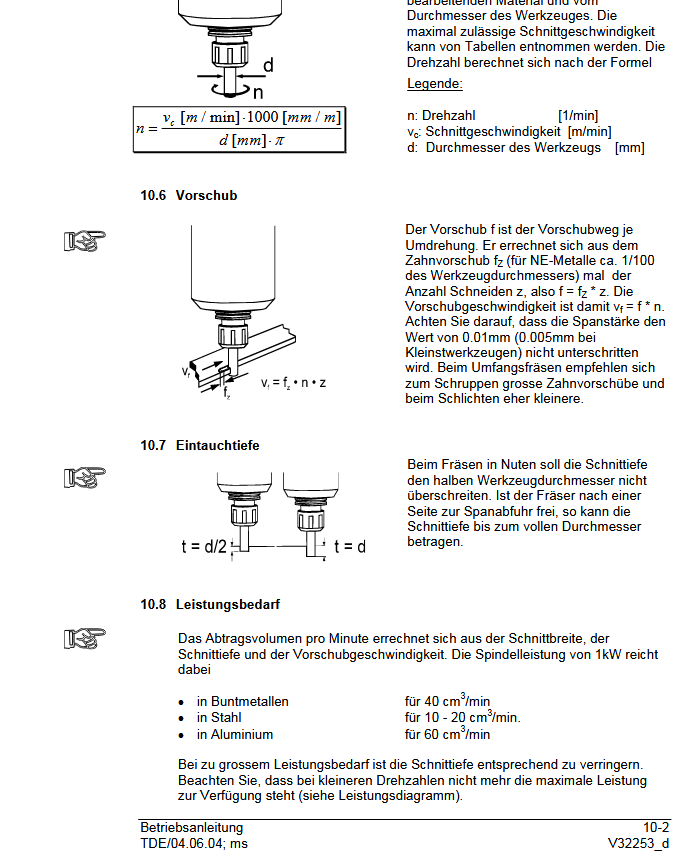

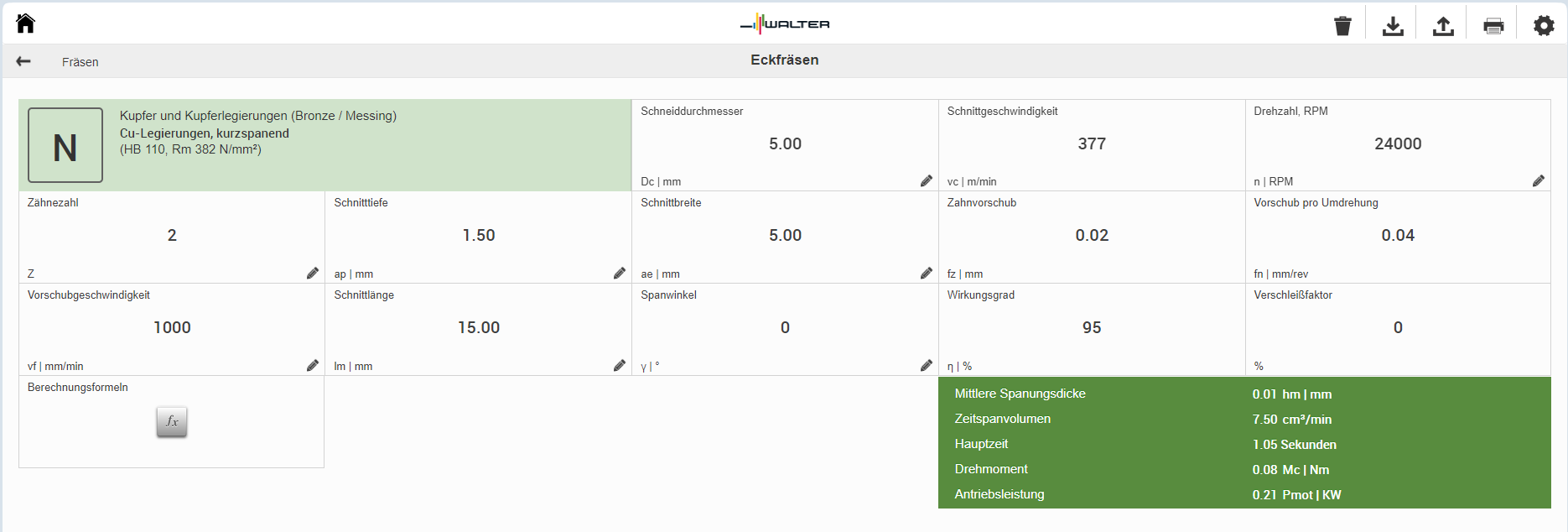

Bei höherer Last fängt die Werkzeugaufnahme an zu rosten. Rot eingekreist. 5mm Fräser - 2 Schneider in Kupfer, 1,5mm Zustellung @24000U/min @ 1m/min Vorschub.

Werkzeug wird nicht immer korrekt ausgestoßen. -> Greifer öffnet nicht immer korrekt.

2020 dann komplette Instandsetzung nach vielleicht 150 Betriebsstunden Aufgrund des o.g. Problems.

Feder getauscht damit die Werkzeugaufnahme wieder sachgemäß ausgestoßen werden kann. Spindelkonus geschliffen sowie Stirnlauf Festlagersitz der Welle, Lager getauscht Kleinteile nachbearbeitet, alles gereinigt und neu geschmiert. 2500€ weg.

Jetzt beginne ich so langsam mit den System zu arbeiten. Fazit: gleiches Problem. Das Ausstoßproblem lässt sich einfach lösen. Programm geschrieben und das Werkzeug ohne Werkzeug 20mal einziehen lassen und ausstoßen lassen.

Wenn ich nun jedoch wieder Kupfer fräse mit den o.g. Schnittdaten entsteht wieder Rost. Nicht so dramatisch wie zuvor wo wie man sieht auch der Konus betroffen war, sondern nur an der Stirnseite wie rot markiert. Somit nur leichter Erfolg. Das Problem besteht bei kleineren Werkzeugen oder fräsen von Kunststoffe nicht. Daher denke ich das die Schnittkräfte zu hoch sind.

Stimmt da jemand zu oder liegt das Problem woanders? Hat jemand ne Idee wie sich dieses Problem beseitigen lässt?

Anbei noch ein paar Bilder zu den Spindeldaten.

Danke im Voraus.

Gruß Marc

ich habe ne Ibag HF80 A mit einer SKI16 Aufnahme passend für ER11 Spannzangen.

Also eher ein Spielzeug...

Die Spindel ist ca. 14 Jahre alt, nie wirklich benutzt... 2018 erste mal eingebaut.

Problem:

Bei höherer Last fängt die Werkzeugaufnahme an zu rosten. Rot eingekreist. 5mm Fräser - 2 Schneider in Kupfer, 1,5mm Zustellung @24000U/min @ 1m/min Vorschub.

Werkzeug wird nicht immer korrekt ausgestoßen. -> Greifer öffnet nicht immer korrekt.

2020 dann komplette Instandsetzung nach vielleicht 150 Betriebsstunden Aufgrund des o.g. Problems.

Feder getauscht damit die Werkzeugaufnahme wieder sachgemäß ausgestoßen werden kann. Spindelkonus geschliffen sowie Stirnlauf Festlagersitz der Welle, Lager getauscht Kleinteile nachbearbeitet, alles gereinigt und neu geschmiert. 2500€ weg.

Jetzt beginne ich so langsam mit den System zu arbeiten. Fazit: gleiches Problem. Das Ausstoßproblem lässt sich einfach lösen. Programm geschrieben und das Werkzeug ohne Werkzeug 20mal einziehen lassen und ausstoßen lassen.

Wenn ich nun jedoch wieder Kupfer fräse mit den o.g. Schnittdaten entsteht wieder Rost. Nicht so dramatisch wie zuvor wo wie man sieht auch der Konus betroffen war, sondern nur an der Stirnseite wie rot markiert. Somit nur leichter Erfolg. Das Problem besteht bei kleineren Werkzeugen oder fräsen von Kunststoffe nicht. Daher denke ich das die Schnittkräfte zu hoch sind.

Stimmt da jemand zu oder liegt das Problem woanders? Hat jemand ne Idee wie sich dieses Problem beseitigen lässt?

Anbei noch ein paar Bilder zu den Spindeldaten.

Danke im Voraus.

Gruß Marc

Zuletzt bearbeitet: