jafo1

User

Hallo Peter,

sehr schönes Projekt und viele gute Ideen in den Beiträgen. Man traut sich ja bei der teilweisen hohen Fachexpertise kaum einen eigenen Beitrag zu verfassen. Mir ist aufgefallen, dass ihr in eurer Rumpfversion für eine geteilte Fläche noch eine zentrale Aufnahme zum Verschrauben am Rumpf verwendet. Wäre hier ein direkte Steckung, wie z. B. in der F1A Freifliegerklasse nicht sinnvoller? Dann bietet sich auch eine einfache Rumpfkeule in Richtung Flachrumpf an. Ich arbeite gerade an einem eigenen Flieger und ich habe mich aufgrund meiner schon lange zurückliegenden Freiflugerfahrung, konstruktiv in diese Richtung begeben. Meine persönliche Vorgabe war ein möglichst schmaler, funktioneller und eleganter Rumpf. Herausgekommen sind 17 mm. Da ich keine eigene Fräse besitze, kann ich auch nicht mal schnell etwas ändern, ohne das weitere Kosten plus Verzögerungen entstehen. Das bedingt dann auch, dass man sich selbst beim Bau von Problem zu Problem hangelt. Mich würde dann noch interessieren, was für dich/ euch ein "schwerer" Rumpf ist? Habe leider in den Beiträgen nichts gefunden.

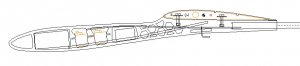

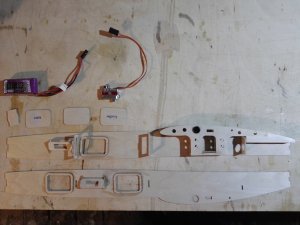

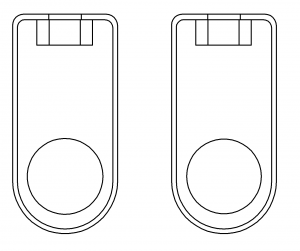

Mir ist aufgefallen, dass ihr in eurer Rumpfversion für eine geteilte Fläche noch eine zentrale Aufnahme zum Verschrauben am Rumpf verwendet. Wäre hier ein direkte Steckung, wie z. B. in der F1A Freifliegerklasse nicht sinnvoller? Dann bietet sich auch eine einfache Rumpfkeule in Richtung Flachrumpf an. Ich arbeite gerade an einem eigenen Flieger und ich habe mich aufgrund meiner schon lange zurückliegenden Freiflugerfahrung, konstruktiv in diese Richtung begeben. Meine persönliche Vorgabe war ein möglichst schmaler, funktioneller und eleganter Rumpf. Herausgekommen sind 17 mm. Da ich keine eigene Fräse besitze, kann ich auch nicht mal schnell etwas ändern, ohne das weitere Kosten plus Verzögerungen entstehen. Das bedingt dann auch, dass man sich selbst beim Bau von Problem zu Problem hangelt. Mich würde dann noch interessieren, was für dich/ euch ein "schwerer" Rumpf ist? Habe leider in den Beiträgen nichts gefunden.

Grüße aus Brandenburg, Karsten

sehr schönes Projekt und viele gute Ideen in den Beiträgen. Man traut sich ja bei der teilweisen hohen Fachexpertise kaum einen eigenen Beitrag zu verfassen.

Mir ist aufgefallen, dass ihr in eurer Rumpfversion für eine geteilte Fläche noch eine zentrale Aufnahme zum Verschrauben am Rumpf verwendet. Wäre hier ein direkte Steckung, wie z. B. in der F1A Freifliegerklasse nicht sinnvoller? Dann bietet sich auch eine einfache Rumpfkeule in Richtung Flachrumpf an. Ich arbeite gerade an einem eigenen Flieger und ich habe mich aufgrund meiner schon lange zurückliegenden Freiflugerfahrung, konstruktiv in diese Richtung begeben. Meine persönliche Vorgabe war ein möglichst schmaler, funktioneller und eleganter Rumpf. Herausgekommen sind 17 mm. Da ich keine eigene Fräse besitze, kann ich auch nicht mal schnell etwas ändern, ohne das weitere Kosten plus Verzögerungen entstehen. Das bedingt dann auch, dass man sich selbst beim Bau von Problem zu Problem hangelt. Mich würde dann noch interessieren, was für dich/ euch ein "schwerer" Rumpf ist? Habe leider in den Beiträgen nichts gefunden.

Mir ist aufgefallen, dass ihr in eurer Rumpfversion für eine geteilte Fläche noch eine zentrale Aufnahme zum Verschrauben am Rumpf verwendet. Wäre hier ein direkte Steckung, wie z. B. in der F1A Freifliegerklasse nicht sinnvoller? Dann bietet sich auch eine einfache Rumpfkeule in Richtung Flachrumpf an. Ich arbeite gerade an einem eigenen Flieger und ich habe mich aufgrund meiner schon lange zurückliegenden Freiflugerfahrung, konstruktiv in diese Richtung begeben. Meine persönliche Vorgabe war ein möglichst schmaler, funktioneller und eleganter Rumpf. Herausgekommen sind 17 mm. Da ich keine eigene Fräse besitze, kann ich auch nicht mal schnell etwas ändern, ohne das weitere Kosten plus Verzögerungen entstehen. Das bedingt dann auch, dass man sich selbst beim Bau von Problem zu Problem hangelt. Mich würde dann noch interessieren, was für dich/ euch ein "schwerer" Rumpf ist? Habe leider in den Beiträgen nichts gefunden.Grüße aus Brandenburg, Karsten