Servus zusammen,

leider gibt es seitens Plettenberg keine Unterstützung mehr dazu.

Kommunikation war ganz offen und ehrlich: Nach vielen Jahren nun Distanzierung zum Modellbau; Reparaturen nur mehr wenn noch Teile da sind...

Für meinen (vor 10Jahren besten) F5B Motor haben sie leider nichts mehr. Hinsichtlich Magnete,... bekomme ich auch nichts.

Also werde ich es selbst versuchen.

Sobald er demontiert ist gibt es auch Bilder dazu.

Vielleich hat aber vorher schon wer Tipps für mich.

Achja, Schaden: Entmagnetisiert (1800Wmin in ca. 5min Flugzeit bei Rumheizen mit teilweise 8,5kWp)

Das einzige positive: Der Marcus SL300 hat das schadlos überstanden. Strom ist entmagnetisiert sogar gesunken.

Wenn gewünscht kann ich den Log dazu einstellen.

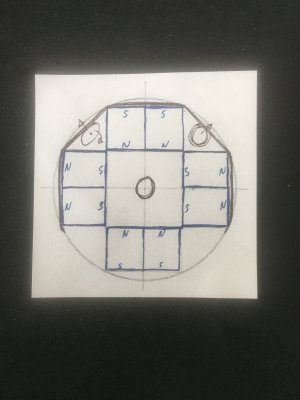

Geplant ist demontieren; armierung entfernen; neue Magnete besorgen; wenn möglich irgendwie formschlüssig in die (nachgefrästen)Bleche pressen; leicht armieren

Oder weiß jemand den Durchmesser der Bleche vom "drehmomentläufer-EVO" ?

Danke und SG

Richard

leider gibt es seitens Plettenberg keine Unterstützung mehr dazu.

Kommunikation war ganz offen und ehrlich: Nach vielen Jahren nun Distanzierung zum Modellbau; Reparaturen nur mehr wenn noch Teile da sind...

Für meinen (vor 10Jahren besten) F5B Motor haben sie leider nichts mehr. Hinsichtlich Magnete,... bekomme ich auch nichts.

Also werde ich es selbst versuchen.

Sobald er demontiert ist gibt es auch Bilder dazu.

Vielleich hat aber vorher schon wer Tipps für mich.

Achja, Schaden: Entmagnetisiert (1800Wmin in ca. 5min Flugzeit bei Rumheizen mit teilweise 8,5kWp)

Das einzige positive: Der Marcus SL300 hat das schadlos überstanden. Strom ist entmagnetisiert sogar gesunken.

Wenn gewünscht kann ich den Log dazu einstellen.

Geplant ist demontieren; armierung entfernen; neue Magnete besorgen; wenn möglich irgendwie formschlüssig in die (nachgefrästen)Bleche pressen; leicht armieren

Oder weiß jemand den Durchmesser der Bleche vom "drehmomentläufer-EVO" ?

Danke und SG

Richard