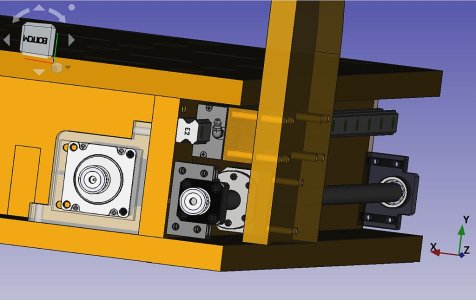

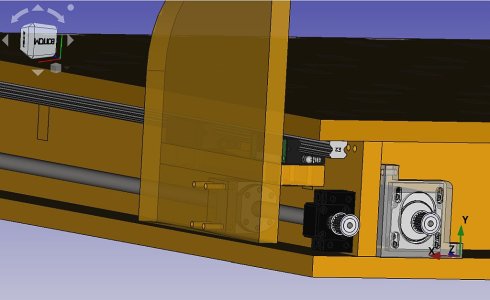

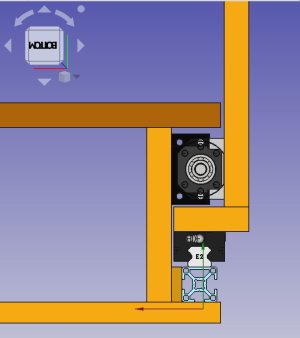

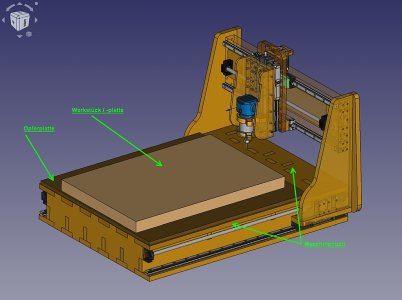

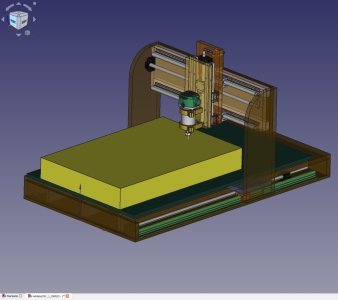

Hier mal ein paar Ausschnitte aus der CAD-Konstruktion.

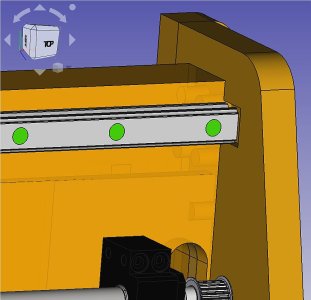

Einmal ist die Kreuzplatte der Y-Achse unsichtbar und einmal die der Z-Achse. Dazwischen musste ich noch eine Distanzplatte schrauben, da ich mir die Höhe der Schraubenköpfe nicht vorher ermittelt hatte und die dann aus den Platten raus schauten.

Ich habe die Schienen der Z-Achse auf der Messplatte mit der Messuhr ausgerichtet, bevor ich die Z-Achse komplett an die Y-Kreuzplatte geschraubt habe. Die Y-Kreuzplatte habe ich vorher absolut winklig zur T-Nutenplatte ausgerichtet. Passstifte habe ich da nicht verwendet, könnte man aber machen. Da ich aber schon an der Neukonstruktion mit HGR-Schienen bin, kommt es da nicht mehr zu.

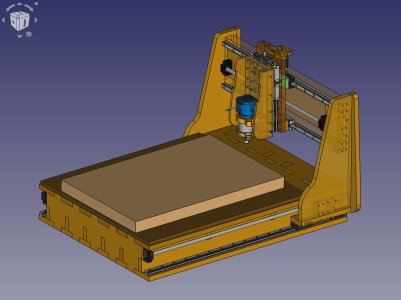

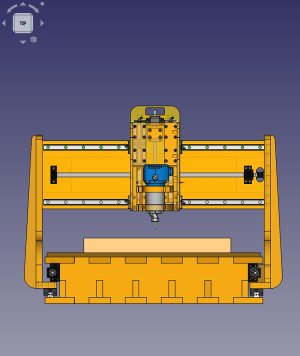

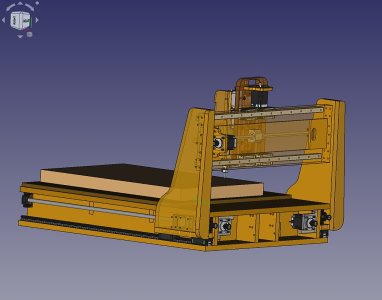

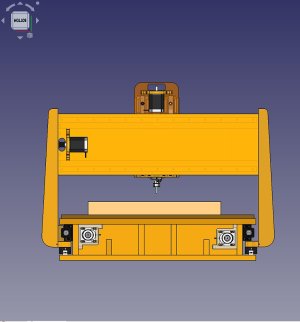

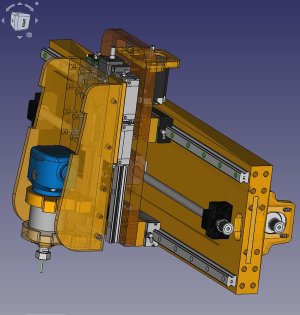

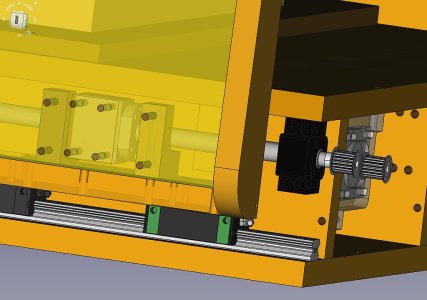

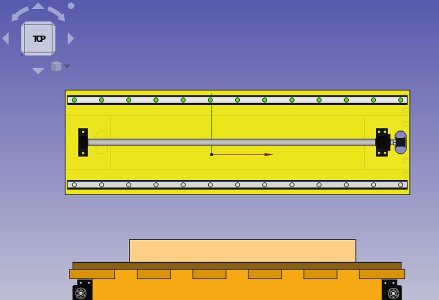

Anliegend auch noch ein Screenshot von der Neukonstruktion. Da fehlen allerdings noch ein paar Teile und Bleche. Der Stepper der Y-Achse wird wohl auch noch hinter das Portal kommen und über einen Zahnriemen die Spindel antreiben. Obwohl ich von Zahnriemen hier nicht soviel halte, scheint mir der Vorteil, dass der Stepper nicht soweit seitlich raussteht, die Nachteile auszugleichen.

Einmal ist die Kreuzplatte der Y-Achse unsichtbar und einmal die der Z-Achse. Dazwischen musste ich noch eine Distanzplatte schrauben, da ich mir die Höhe der Schraubenköpfe nicht vorher ermittelt hatte und die dann aus den Platten raus schauten.

Ich habe die Schienen der Z-Achse auf der Messplatte mit der Messuhr ausgerichtet, bevor ich die Z-Achse komplett an die Y-Kreuzplatte geschraubt habe. Die Y-Kreuzplatte habe ich vorher absolut winklig zur T-Nutenplatte ausgerichtet. Passstifte habe ich da nicht verwendet, könnte man aber machen. Da ich aber schon an der Neukonstruktion mit HGR-Schienen bin, kommt es da nicht mehr zu.

Anliegend auch noch ein Screenshot von der Neukonstruktion. Da fehlen allerdings noch ein paar Teile und Bleche. Der Stepper der Y-Achse wird wohl auch noch hinter das Portal kommen und über einen Zahnriemen die Spindel antreiben. Obwohl ich von Zahnriemen hier nicht soviel halte, scheint mir der Vorteil, dass der Stepper nicht soweit seitlich raussteht, die Nachteile auszugleichen.

Hilfe.....

Hilfe.....