Versuch mit PLA (normal)

Versuch mit PLA (normal)

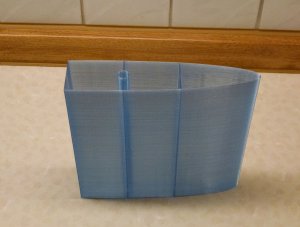

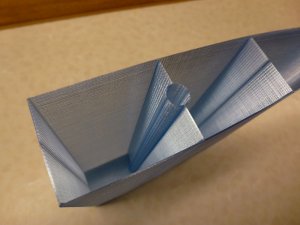

Eigentlich habe ich jetzt, was ich immer schon haben wollte: Stege nicht dicker als die Außenhülle.

Die Stege sind sogar nur ca. 0,57 mm, die Hülle im Mittel 0,6 mm.

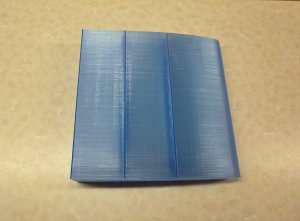

Das Teil

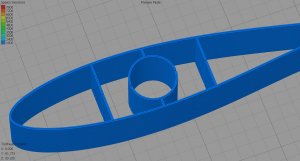

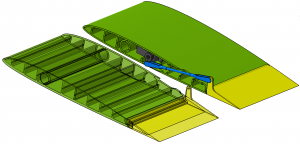

Als Testteil habe ich das NACA Profil meines Delta benutzt, der Einfachheit aber ohne Pfeilung.

Da die Hülle nun ein Zehntel Millimeter dicker ist, habe ich die Stege weiter gesetzt: statt 35 mm nun auf 45 mm Abstand.

Größe: 150 x 153 x 34 mm

Formtreue

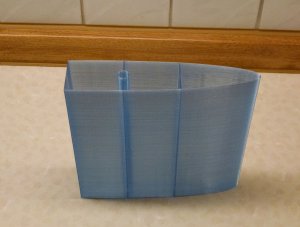

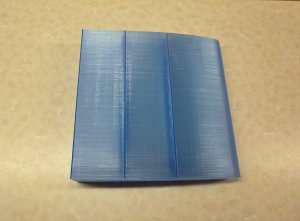

Enttäuschend fiel die Formtreue der Oberfläche aus. Die Wölbungen zwischen den Stegen sind nicht geringer geworden.

Auffallend ist rundum eine leichte Einschnürung auf Höhe 10 mm. In diesem Bereich hatte ich die Geschwindigkeit zeitweilig auf 80% reduziert.

Optik und Stabilität

Optisch ergaben sich ungleichmäßige Reflexionen im transparenten Material. Es scheint, als ob sich die beiden Außenschichten nicht gleichmäßig verbunden haben:

Die Oberfläche selbst macht einen recht stabilen Eindruck, sie lässt sich aber aufgrund der größeren Stegabstände tiefer eindrücken.

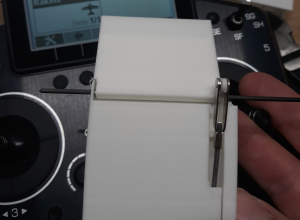

Verbindung der Stöße

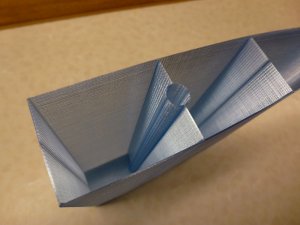

Hier war ich überrascht, die Stöße sind auf der gesamten Höhe ideal verschweißt.

Der Spalt ist 0,1 mm breit.

So breit war auch der Spalt beim Mini Delta, hat sich da aber nicht verbunden. Es muss, wie ich schon vermutet habe, mit dem anderen Drucker ( Hotend, Extruder) zu tun haben.

Druckzeit

Verglichen mit dem einwandigen Spiralvasendruck, braucht der zweiwandige Druck bei gleicher Layerhöhe ca. 53% länger.

Bei EW 0,3 drucke ich höchstens mit 0,2 Layerhöhe. Da ich Tragflächen normalerweise mit 0,3 mm Layerhöhe drucke, erhöht sich die Druckzeit locker auf das Doppelte.

Arbeitsaufwand

Hier muss man schon einiges mehr an Zeit aufwenden. Einfach nur Schlitze ausschneiden geht ungleich schneller.

Gewicht

Zum Schluss das Wichtigste.

Mit 18,7 g/qdm ist das Teil deutlich schwerer geworden als der Deltaflügel mit 15,3 g/ qdm.

Etwas günstiger fiele es aus, wenn ich den kompletten, gepfeilten Deltaflügel gedruckt hätte.

Das Testteil ist der dickste Bereich des Flügels mit den höchsten Stegen. Obwohl, die Stege wiegen wenig, wenn man die noch ausschneidet fallen die kaum noch ins Gewicht.

Patrick,

ich hoffe, du hast mit LW-PLA mehr Erfolg.