Hallo Karl,

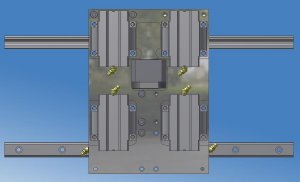

Beitrag 18 und 19 haben wir annähernd Zeitgleich geschrieben... Habe auch überlegt doch mit einem AL-Profil für den Portalbalken zu arbeiten. Das oder das würde sich anbieten. Was mit dabei nicht gefällt ist, dass es nur in der Mitte geschraubt werden kann. Man könnte vorne eine Platte vor setzen, die dann ebenfalls seitlich mit den Portalwangen verschraubt wird. So ließen sich sowohl Variante 1 als auch Variante 2 umsetzen. Das würde zum Einen etwas Gewicht und zum Anderen Fertigungsaufwand sparen. Hier dann die Anschraubflächen der Führungen und die Seiten bearbeitet.

Ich würde sie auch nicht so bauen, da es ja wie beschrieben noch Entwürfe sind. Die Schraubverbindungen in dem Stadium dienen dazu die Aufteilung zu überblicken.

Also die Sache mit dem Gelenk sehe ich nicht so. Eventuell reden wir aneinander vorbei, aber meiner Meinung nach kann man eine stirnseitige Schaubverbindung einer 20mm dicken Platte die sich unmittelbar an der Anschraubstelle des Sets befindet nicht als Feder oder Gelenk betrachten. Wenn man das mal vor sich hat dann merkt man erst wie massiv das ist. Außerdem werden die Kräfte in Z im Verhältnis nun doch nicht übermäßig ausfallen, oder sehen ich das falsch?

Trotzdem werde ich mich noch nicht ganz von der Variante 1 verabschieden. Wenn man es hin bekommt das ohne übermäßige Zwischenplatten zu montieren, dann gibt das eine kompakte Lösung.

Das sehe ich ebenfalls nicht ganz so. Ich habe im Bereich der Sets der X-Achse eine feste Einspannung, da bin ich bei dir. Die Verschraubung mit dem Portalbalken ist aber ja kein Gelenk, sondern stützt die Wange nochmal ab was, für sich selbst betrachtet, auch einer festen Einspannung nahe kömmt und sich nicht unerheblich positiv auf die Durchbiegung der Wange auswirken sollte.

Zusätzlich greift die Kraft, die den "Parallelverzug" des Portals bewirkt, ja auch nich oben am Portalbalken an, sondern an der Fräserspitze, die beim Fräsen nicht sonderlich weit vom Set der X-Achse entfernt ist (Abstand in Z-Richtung zwischen Fräserspitze und X-Achsen Set). Die Wirklinie dieser Fräskraft in Y-Richtung bildet doch den Hebelarm zum Set, mit dem die Fräskraft auf die Portalwange wirkt.

Ja der hat einen Sinn. Hier habe ich geplant die Blenden, die vorne und hinten den Abschluss des Grundrahmens bilden, überstehen zu lassen und hier Endanschläge zu montieren damit mir die Sets nicht von der Schiene fahren. Damit diese Platz finden und ich mir die Schmiernippel nicht an den Blenden platt fahre, habe ich die Führungen kürzer gewählt. Es wird auch Endschalter geben aber zur Sicherheit möchte ich gern auch mechanisch begrenzen.

Sicher gibt es Leute die hier nicht nachdenken und sie einfach kürzer machen obwohl es vllt nicht not tut. Aber in diesem Fall steckt da ein konstruktiver Ansatz hinter, der in dieser Entwurfsphase noch nicht erschöpfend dargestellt wurde...

Andere Möglichkeit wäre die Blenden überstehen zu lassen, die Schienen an den Blenden abschließen zu lassen und eine Aussparung für die Schmiernippel in die Blenden zu fräsen. Das sind aber Details um die ich mich dann kümmere, wenn das Gesamtkonzept klar ist.

Gruß Marc

Beitrag 18 und 19 haben wir annähernd Zeitgleich geschrieben... Habe auch überlegt doch mit einem AL-Profil für den Portalbalken zu arbeiten. Das oder das würde sich anbieten. Was mit dabei nicht gefällt ist, dass es nur in der Mitte geschraubt werden kann. Man könnte vorne eine Platte vor setzen, die dann ebenfalls seitlich mit den Portalwangen verschraubt wird. So ließen sich sowohl Variante 1 als auch Variante 2 umsetzen. Das würde zum Einen etwas Gewicht und zum Anderen Fertigungsaufwand sparen. Hier dann die Anschraubflächen der Führungen und die Seiten bearbeitet.

Zu den beiden Varianten: Die würde ich beide so nicht bauen.

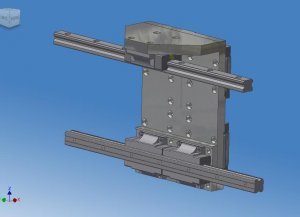

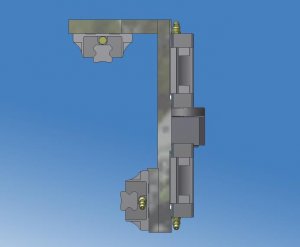

Variante 1:

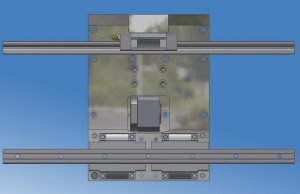

Anhang anzeigen 1172711

Bei (1) hast Du ein "wunderbares" Gelenk, um das die Z-Achse federt. Wenn Du den Kasten hinten zumachst, wird das etwas besser, aber nicht gut.

Eine bessere Lösung, als die unteren Y- und Z-Lager genau gegenüber an eine Platte zu schrauben, kenne ich nicht. Wenn die Mutter nach hinten soll, würde ich zumindest die untere Y-Führung nach vorne nehmen.

Ich würde sie auch nicht so bauen, da es ja wie beschrieben noch Entwürfe sind. Die Schraubverbindungen in dem Stadium dienen dazu die Aufteilung zu überblicken.

Also die Sache mit dem Gelenk sehe ich nicht so. Eventuell reden wir aneinander vorbei, aber meiner Meinung nach kann man eine stirnseitige Schaubverbindung einer 20mm dicken Platte die sich unmittelbar an der Anschraubstelle des Sets befindet nicht als Feder oder Gelenk betrachten. Wenn man das mal vor sich hat dann merkt man erst wie massiv das ist. Außerdem werden die Kräfte in Z im Verhältnis nun doch nicht übermäßig ausfallen, oder sehen ich das falsch?

Trotzdem werde ich mich noch nicht ganz von der Variante 1 verabschieden. Wenn man es hin bekommt das ohne übermäßige Zwischenplatten zu montieren, dann gibt das eine kompakte Lösung.

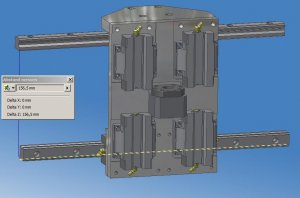

Der Abstand zw. den EInspannungen (2) - also die freie (ungestützte) Höhe der Portalwange - ist eines der kritischsten Parameter an der ganzen Fräse. Das Ding ist als Fall1 (einseitig eingespannt) anzunehmen und freie Länge geht ^3 in die Durchbiegung ein.

Das sehe ich ebenfalls nicht ganz so. Ich habe im Bereich der Sets der X-Achse eine feste Einspannung, da bin ich bei dir. Die Verschraubung mit dem Portalbalken ist aber ja kein Gelenk, sondern stützt die Wange nochmal ab was, für sich selbst betrachtet, auch einer festen Einspannung nahe kömmt und sich nicht unerheblich positiv auf die Durchbiegung der Wange auswirken sollte.

Zusätzlich greift die Kraft, die den "Parallelverzug" des Portals bewirkt, ja auch nich oben am Portalbalken an, sondern an der Fräserspitze, die beim Fräsen nicht sonderlich weit vom Set der X-Achse entfernt ist (Abstand in Z-Richtung zwischen Fräserspitze und X-Achsen Set). Die Wirklinie dieser Fräskraft in Y-Richtung bildet doch den Hebelarm zum Set, mit dem die Fräskraft auf die Portalwange wirkt.

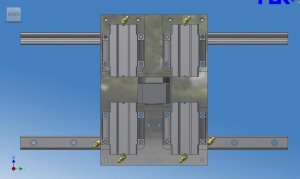

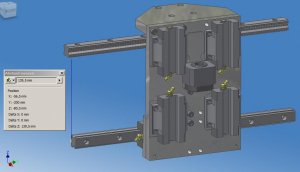

..achso - noch die 3:

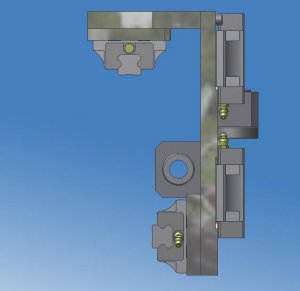

Anhang anzeigen 1172719

das sehe ich immer wieder und verstehe nicht, warum die Leute sowas machen!? Hat dieser Abstand irgendeinen Sinn?

Kostet Dich minimal 2cm mehr Trägerlänge - sind zugegeben nur 2µ mehr Durchbiegung. Aber unnötige 2µ, wie ich meine.

Da Du sowieso schon um jeden cm Spindellänge kämpfen musst, würde ich genau das Gegenteil tun - überstehen lassen.

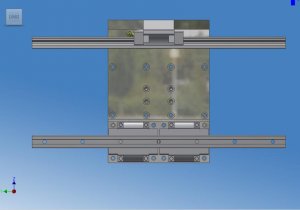

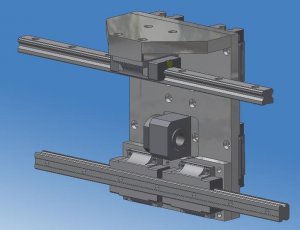

So:

Anhang anzeigen 1172718

Ja der hat einen Sinn. Hier habe ich geplant die Blenden, die vorne und hinten den Abschluss des Grundrahmens bilden, überstehen zu lassen und hier Endanschläge zu montieren damit mir die Sets nicht von der Schiene fahren. Damit diese Platz finden und ich mir die Schmiernippel nicht an den Blenden platt fahre, habe ich die Führungen kürzer gewählt. Es wird auch Endschalter geben aber zur Sicherheit möchte ich gern auch mechanisch begrenzen.

Sicher gibt es Leute die hier nicht nachdenken und sie einfach kürzer machen obwohl es vllt nicht not tut. Aber in diesem Fall steckt da ein konstruktiver Ansatz hinter, der in dieser Entwurfsphase noch nicht erschöpfend dargestellt wurde...

Andere Möglichkeit wäre die Blenden überstehen zu lassen, die Schienen an den Blenden abschließen zu lassen und eine Aussparung für die Schmiernippel in die Blenden zu fräsen. Das sind aber Details um die ich mich dann kümmere, wenn das Gesamtkonzept klar ist.

Gruß Marc