aufwindflieger

User

Wie alles begann

Kürzlich habe ich meine Multiplex Royal mc auf 2,4GHz umgebaut und angefangen alte Modelle zu reaktivieren bzw. zu elektrifizieren.

Neben einem Graupner Chip (s. Chip), einer Robbe Progo will ich noch ein uraltes F3B-Modell zum E-Segler umbauen. Beim Graben im Speicher fiel mein Augenmerk auf einen 4m Discus, den ich vor über 40 Jahren als Bruch geschenkt bekommen habe und in groben Zügen repariert aber mangels Fluggelegenheit nie fertiggestellt habe.

Auch wenn Tilo Holighaus hier Tilo in einem Ventus mit FES-System fliegt - das sieht Kacke oder zumindest langweilig aus, außerdem ist es nicht eigenstartfähig! Also einfach ein Klapptriebwerk wie in meinem Discus bt bauen - allerdings natürlich eigenstartfähig - geht doch schnell. Ich hatte absolut keine Ahnung, wie viele Leute sich dem Thema schon angenommen haben und dass es so ein Klapptriebwerk für einige Euro fertig zu kaufen gibt. Als erstes fiel mir im Internet der wirklich sehr schöne Eigenbau enes netten Modellbaukollegen in die Hände, der mir auch schon eine ganze Menge Tipps und Warnungen mit auf den Weg gegeben hat: "Mit dem zu erwartenden Aufwand könnte es so ähnlich sein wie mit der Politik: Stelle dir das schlimmste vor, was du dir vorstellen kannst, und dann tu nochmal 100% drauf...". Ich bin noch nicht abgeschreckt und außerdem habe ich mehr Zeit wegen Corona.

Was es zu beachten gibt

Ohne Anspruch auf Vollständigkeit:

- Der Anklappmechanismus bei einem Parallelolgramm-KTW kann dazu führen, dass der ganze Turm wegen Unwucht davonfliegt.

- Der Anklappmechanismus muss im Flug störungsfrei funktionieren.

- Der Antrieb braucht ausreichend Leistung und sollte einen guten Wirkungsgrad haben

- Wenn das KTW hinter den Flächen liegt, gibt es Probleme mit dem Schwerpunkt

- Wird der Motor ausgeklappt, kommt es zu einer Schwerpunktsverschiebung

- Der Motor hat ggf. ein starkes Nickmoment zur Folge, was im Flug und im Start zu Problemen führen kann

- Je nach Luftschraube braucht man große KTW-Schacht-Klappen und der Rumpf wird geschwächt

- der Turm muss statische Kräfte und Schwingungen aushalten

- Die ganze Geschichte sollte nicht allzuviel wiegen

- Es muss auf jeden Fall kunstflugtauchlich sein!!!

- Der Antrieb sollte mich an ein Segelflugzeug erinnern (dazu später mehr)

- Na ja, eigentlich wollte ich die ganze Sache ganz simpel lösen :-)

Was ich mir schon ausgedacht habe

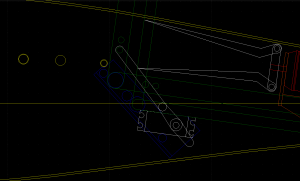

Meine allererste Idee war eine starre Latte mit Ausrichtmechanismus. Wegen dem dafür notwendigen großen Schacht, habe ich mich aber auf ein Parallelogramm-KTW festgelegt. So arg weit weg ist das ja auch nicht von meinem "bt" mit Faltluftschraube...

Zahnriemenantriebe sind technisch schon toll, erinnern durchaus auch an echte Klapptriebwerkler, aber der Motor soll mit ausklappen, weil's einfacher ist den Strom nach oben zu bringen als die Kraft. Einen bisschen besseren Wirkungsgrad erhoffe ich mir auch davon. Die Schwerpunktsverschiebung ist beim echten Flieger auch kein Problem.

Als Antrieb hatte ich an den Antrieb meines Progos gedacht mit 12x5" Luftschraube, 500-600W und gut 2kg Standschub bei rund 10.000U/min und einem 4s Akku. Vielleicht sehe ich vorsichtshalber aber doch eine 14" Luftschraube für alle Fälle vor.

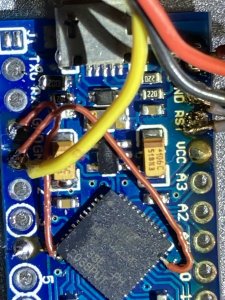

Die Steuerung des KTWs soll ein AVR µC bewerkstelligen, den ich selbst programmieren will gemäß dem Motto: das kann doch nicht so schwierig sein

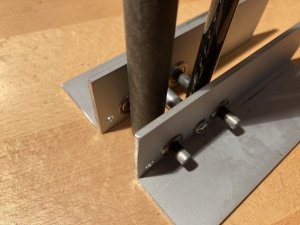

Zum Turm: steinigt mich bitte nicht, aber diese Bohrtürme, die mit wirklich komplizierter Mimik aus dem Rumpf herausgefahren werden, erinnern mich irgendwie an Alien für Flugzeuge... Meine Favoriten sind zwei runde oder viereckige Rohre aus CfK oder Alu, die in den Endlagen aufeinander auflaufen und aerodynamisch verkleidet sind. Der Graupner "Up and Go" sieht doch gar nicht sooo verkehrt aus.

Als Ausklappmimik würde mir ein starkes Servo aus Gründen der Einfachheit gefallen. Ansonsten kommen auch Schnecken- oder Zahnradantriebe in Betracht.

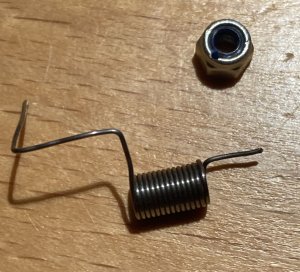

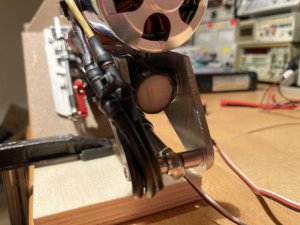

Der Anklappmechanismus soll so einfach wie möglich sein und wenn möglich ohne Blattsynchronisationsfeatures auskommen (A-Muster steht schon - nächster Post).

Zur Positionierung kann ich noch nichts sagen, da mir noch die Flächenverbinder fehlen. Wenn es schwerpunktsmäßig ausgeht, kommt der Schacht hinter die Flächen. Zwischen den Flächen sind beim Original der Hauptholm, der Tank und die ganze Steuerung. Vorne gibt es aber natürlich auch einen Piloten, der eine ganze Menge austariert und im Modell wegfällt bzw. nicht so viel wiegt.

Der Motor braucht einen ordentlichen negativen (?) Sturz, um über die Anströmung des Höhenleitwerks das Nickmoment einigermaßen zu kompensieren.

Wie es weitergeht

Der Discus soll möglichst schnell in die Luft gehen, dass ich früh sehe, wo ich nachbessern muss (Leistung, Stabilität, Start,...) auch wenn der Turm dann noch nicht einfahrbar ist, der Flieger nach der Reparatur noch nicht lackiert ist usw.

Den Anklappmechanismus will ich im Progo erproben, um früh zu sehen, ob er bei Fahrtwind zuverlässig einklappt. Außerdem erwarte ich damit keinen Totalverlust wegen möglicher Unwucht.

Wenn Euch das Thema interessiert, wäre ich auf wolgemeinte Kritik, Verbesserungsvorschläge und natürlich ganz viele Ideen und Erfahrungen gespannt. Ich habe vor, alle Details, Zeichnungen, Fehlschläge, Erfahrungen und (wenn es soweit kommt) auch den Programmiercode und die Schaltung hier zu posten.

Viele Grüße

Eberhard

Kürzlich habe ich meine Multiplex Royal mc auf 2,4GHz umgebaut und angefangen alte Modelle zu reaktivieren bzw. zu elektrifizieren.

Neben einem Graupner Chip (s. Chip), einer Robbe Progo will ich noch ein uraltes F3B-Modell zum E-Segler umbauen. Beim Graben im Speicher fiel mein Augenmerk auf einen 4m Discus, den ich vor über 40 Jahren als Bruch geschenkt bekommen habe und in groben Zügen repariert aber mangels Fluggelegenheit nie fertiggestellt habe.

Auch wenn Tilo Holighaus hier Tilo in einem Ventus mit FES-System fliegt - das sieht Kacke oder zumindest langweilig aus, außerdem ist es nicht eigenstartfähig! Also einfach ein Klapptriebwerk wie in meinem Discus bt bauen - allerdings natürlich eigenstartfähig - geht doch schnell. Ich hatte absolut keine Ahnung, wie viele Leute sich dem Thema schon angenommen haben und dass es so ein Klapptriebwerk für einige Euro fertig zu kaufen gibt. Als erstes fiel mir im Internet der wirklich sehr schöne Eigenbau enes netten Modellbaukollegen in die Hände, der mir auch schon eine ganze Menge Tipps und Warnungen mit auf den Weg gegeben hat: "Mit dem zu erwartenden Aufwand könnte es so ähnlich sein wie mit der Politik: Stelle dir das schlimmste vor, was du dir vorstellen kannst, und dann tu nochmal 100% drauf...". Ich bin noch nicht abgeschreckt und außerdem habe ich mehr Zeit wegen Corona.

Was es zu beachten gibt

Ohne Anspruch auf Vollständigkeit:

- Der Anklappmechanismus bei einem Parallelolgramm-KTW kann dazu führen, dass der ganze Turm wegen Unwucht davonfliegt.

- Der Anklappmechanismus muss im Flug störungsfrei funktionieren.

- Der Antrieb braucht ausreichend Leistung und sollte einen guten Wirkungsgrad haben

- Wenn das KTW hinter den Flächen liegt, gibt es Probleme mit dem Schwerpunkt

- Wird der Motor ausgeklappt, kommt es zu einer Schwerpunktsverschiebung

- Der Motor hat ggf. ein starkes Nickmoment zur Folge, was im Flug und im Start zu Problemen führen kann

- Je nach Luftschraube braucht man große KTW-Schacht-Klappen und der Rumpf wird geschwächt

- der Turm muss statische Kräfte und Schwingungen aushalten

- Die ganze Geschichte sollte nicht allzuviel wiegen

- Es muss auf jeden Fall kunstflugtauchlich sein!!!

- Der Antrieb sollte mich an ein Segelflugzeug erinnern (dazu später mehr)

- Na ja, eigentlich wollte ich die ganze Sache ganz simpel lösen :-)

Was ich mir schon ausgedacht habe

Meine allererste Idee war eine starre Latte mit Ausrichtmechanismus. Wegen dem dafür notwendigen großen Schacht, habe ich mich aber auf ein Parallelogramm-KTW festgelegt. So arg weit weg ist das ja auch nicht von meinem "bt" mit Faltluftschraube...

Zahnriemenantriebe sind technisch schon toll, erinnern durchaus auch an echte Klapptriebwerkler, aber der Motor soll mit ausklappen, weil's einfacher ist den Strom nach oben zu bringen als die Kraft. Einen bisschen besseren Wirkungsgrad erhoffe ich mir auch davon. Die Schwerpunktsverschiebung ist beim echten Flieger auch kein Problem.

Als Antrieb hatte ich an den Antrieb meines Progos gedacht mit 12x5" Luftschraube, 500-600W und gut 2kg Standschub bei rund 10.000U/min und einem 4s Akku. Vielleicht sehe ich vorsichtshalber aber doch eine 14" Luftschraube für alle Fälle vor.

Die Steuerung des KTWs soll ein AVR µC bewerkstelligen, den ich selbst programmieren will gemäß dem Motto: das kann doch nicht so schwierig sein

Zum Turm: steinigt mich bitte nicht, aber diese Bohrtürme, die mit wirklich komplizierter Mimik aus dem Rumpf herausgefahren werden, erinnern mich irgendwie an Alien für Flugzeuge... Meine Favoriten sind zwei runde oder viereckige Rohre aus CfK oder Alu, die in den Endlagen aufeinander auflaufen und aerodynamisch verkleidet sind. Der Graupner "Up and Go" sieht doch gar nicht sooo verkehrt aus.

Als Ausklappmimik würde mir ein starkes Servo aus Gründen der Einfachheit gefallen. Ansonsten kommen auch Schnecken- oder Zahnradantriebe in Betracht.

Der Anklappmechanismus soll so einfach wie möglich sein und wenn möglich ohne Blattsynchronisationsfeatures auskommen (A-Muster steht schon - nächster Post).

Zur Positionierung kann ich noch nichts sagen, da mir noch die Flächenverbinder fehlen. Wenn es schwerpunktsmäßig ausgeht, kommt der Schacht hinter die Flächen. Zwischen den Flächen sind beim Original der Hauptholm, der Tank und die ganze Steuerung. Vorne gibt es aber natürlich auch einen Piloten, der eine ganze Menge austariert und im Modell wegfällt bzw. nicht so viel wiegt.

Der Motor braucht einen ordentlichen negativen (?) Sturz, um über die Anströmung des Höhenleitwerks das Nickmoment einigermaßen zu kompensieren.

Wie es weitergeht

Der Discus soll möglichst schnell in die Luft gehen, dass ich früh sehe, wo ich nachbessern muss (Leistung, Stabilität, Start,...) auch wenn der Turm dann noch nicht einfahrbar ist, der Flieger nach der Reparatur noch nicht lackiert ist usw.

Den Anklappmechanismus will ich im Progo erproben, um früh zu sehen, ob er bei Fahrtwind zuverlässig einklappt. Außerdem erwarte ich damit keinen Totalverlust wegen möglicher Unwucht.

Wenn Euch das Thema interessiert, wäre ich auf wolgemeinte Kritik, Verbesserungsvorschläge und natürlich ganz viele Ideen und Erfahrungen gespannt. Ich habe vor, alle Details, Zeichnungen, Fehlschläge, Erfahrungen und (wenn es soweit kommt) auch den Programmiercode und die Schaltung hier zu posten.

Viele Grüße

Eberhard

, aber mit den Photos sollte es verständlich sein.

, aber mit den Photos sollte es verständlich sein.

.

.