Horky's JS 2 mit 7,8m Spannweite wurde Anfang März ausgeliefert, zum Glück gehöre ich zu den wenigen, die bereits über dieses außergewöhnliche Flugzeug verfügen können Es handelt sich um ein Supersegler , dessen gewählte Auslegung eine außergewöhnliche Leistung gewährleistet, d.h. die Profildicke und die Tragflächenbelastung zusammen mit einem geringen Gesamtwiderstand

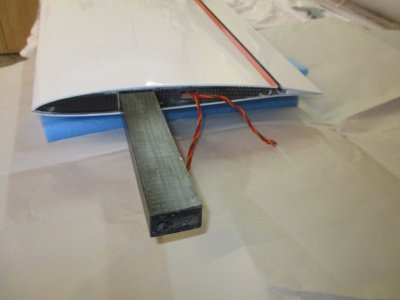

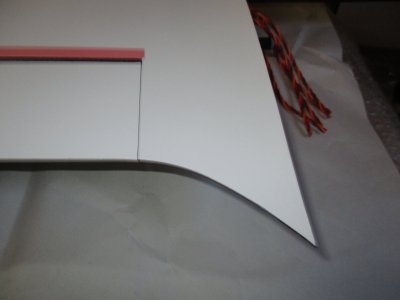

Typisch für Horky sind die sehr dünnen und geraden Endleisten des Flügels,

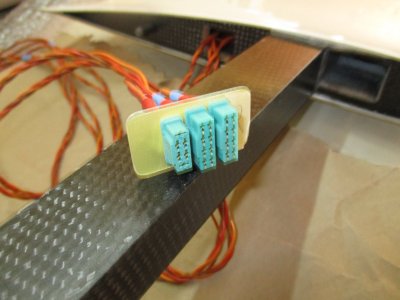

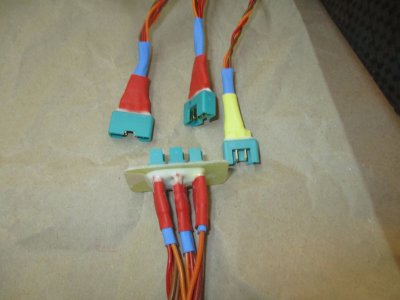

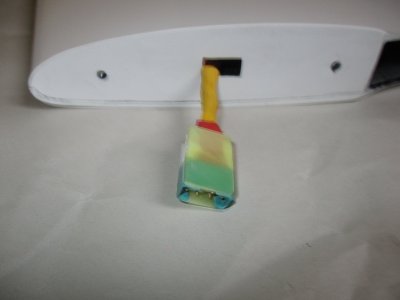

einige Konstruktionsdetails

die flügel sind vollflachig aus cfk gefertigt , die oberfläche ist sehr druckfest und macht einen sehr soliden eindruck , finish ist super , alle ruder sind torsionssteif und unten angeslagen

Die CFC-Verbinder des Hauptflügels sind an der wurzel einlaminiert, am ansteckflügel sind sie lose (ohne spiel )

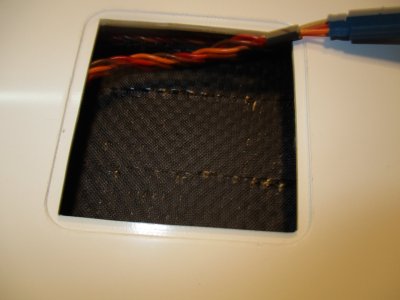

der Flügel ist mit sechs Klappen ausgestattet, drei pro Seite , die wolb klappen sind mit zwei servos ausgestattet, eventuell kann man diese ruder zweiteilig machen, das ist nach jedermanns Geschmack , Rote Schambeck bremsklappen sind eingebaut , afdeck strip ist makellos geklebt und folgt dem Flügelprofil ohne jegliche Erhöhung oder Vertiefung

Schließlich sind die auberste Ansteckflügel von 48 cm Länge (Winglets) abnehmbar

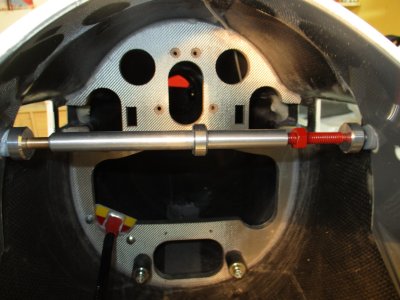

Der Rumpf ist vom vorderseite bis zum Fahrwerksspant in gfk , von hier bis zum Rumpfende cfk ,

für den Rumpf habe ich die zweiteilige Variante gewählt, die Verbindung von Vorder- und Hinterteil wird mit einer vieleck cfk-Konstruktion hergestellt, leicht und stabil

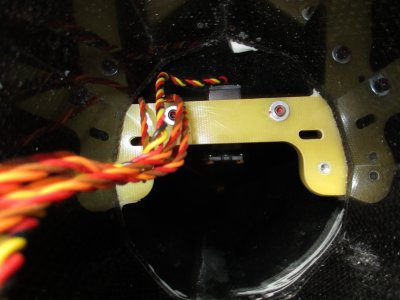

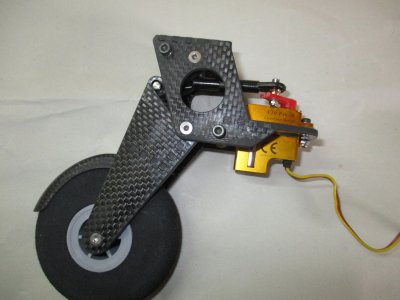

das fahrwerk ist von cfk , mit trommelbremse, alles sieht gut aus , einziebares Heckfahrwerk aus cfk

Der js 2 ist mit folgenden Optionen ausgestattet

Servokabel verlegt, Rumpf zweiteilig, einziebares Heckfahrwerk, obere Rumpfnaht lackiert, Antikollisionslackierung

gewicht der einzelteilen

Rupmf vorderseite incl Fahrwerk 4620

hinterkant 1300

seitenruder 115

Hohenruder 350

hauptluegel L 3430

hauptluegel R 3440

Aubenfluegel L 1220

Aubenfluegel R 1200

Wingtips 2x100 gesamd 15875

Zielgewicht flugbereit 21kg

mfg

Typisch für Horky sind die sehr dünnen und geraden Endleisten des Flügels,

einige Konstruktionsdetails

die flügel sind vollflachig aus cfk gefertigt , die oberfläche ist sehr druckfest und macht einen sehr soliden eindruck , finish ist super , alle ruder sind torsionssteif und unten angeslagen

Die CFC-Verbinder des Hauptflügels sind an der wurzel einlaminiert, am ansteckflügel sind sie lose (ohne spiel )

der Flügel ist mit sechs Klappen ausgestattet, drei pro Seite , die wolb klappen sind mit zwei servos ausgestattet, eventuell kann man diese ruder zweiteilig machen, das ist nach jedermanns Geschmack , Rote Schambeck bremsklappen sind eingebaut , afdeck strip ist makellos geklebt und folgt dem Flügelprofil ohne jegliche Erhöhung oder Vertiefung

Schließlich sind die auberste Ansteckflügel von 48 cm Länge (Winglets) abnehmbar

Der Rumpf ist vom vorderseite bis zum Fahrwerksspant in gfk , von hier bis zum Rumpfende cfk ,

für den Rumpf habe ich die zweiteilige Variante gewählt, die Verbindung von Vorder- und Hinterteil wird mit einer vieleck cfk-Konstruktion hergestellt, leicht und stabil

das fahrwerk ist von cfk , mit trommelbremse, alles sieht gut aus , einziebares Heckfahrwerk aus cfk

Der js 2 ist mit folgenden Optionen ausgestattet

Servokabel verlegt, Rumpf zweiteilig, einziebares Heckfahrwerk, obere Rumpfnaht lackiert, Antikollisionslackierung

gewicht der einzelteilen

Rupmf vorderseite incl Fahrwerk 4620

hinterkant 1300

seitenruder 115

Hohenruder 350

hauptluegel L 3430

hauptluegel R 3440

Aubenfluegel L 1220

Aubenfluegel R 1200

Wingtips 2x100 gesamd 15875

Zielgewicht flugbereit 21kg

mfg

Anhänge

-

IMG_0174.JPG309,1 KB · Aufrufe: 288

IMG_0174.JPG309,1 KB · Aufrufe: 288 -

IMG_0175.JPG375,5 KB · Aufrufe: 283

IMG_0175.JPG375,5 KB · Aufrufe: 283 -

IMG_0167.JPG249,3 KB · Aufrufe: 281

IMG_0167.JPG249,3 KB · Aufrufe: 281 -

IMG_0165.JPG251,8 KB · Aufrufe: 282

IMG_0165.JPG251,8 KB · Aufrufe: 282 -

IMG_0158.JPG286,7 KB · Aufrufe: 296

IMG_0158.JPG286,7 KB · Aufrufe: 296 -

IMG_0159.JPG285,3 KB · Aufrufe: 299

IMG_0159.JPG285,3 KB · Aufrufe: 299 -

IMG_0160.JPG279,9 KB · Aufrufe: 292

IMG_0160.JPG279,9 KB · Aufrufe: 292 -

IMG_0163.JPG234,1 KB · Aufrufe: 285

IMG_0163.JPG234,1 KB · Aufrufe: 285 -

IMG_0156.JPG265,4 KB · Aufrufe: 284

IMG_0156.JPG265,4 KB · Aufrufe: 284 -

IMG_0157.JPG257,1 KB · Aufrufe: 289

IMG_0157.JPG257,1 KB · Aufrufe: 289 -

IMG_0146.JPG514,7 KB · Aufrufe: 291

IMG_0146.JPG514,7 KB · Aufrufe: 291 -

IMG_0169.JPG264,2 KB · Aufrufe: 288

IMG_0169.JPG264,2 KB · Aufrufe: 288 -

IMG_0151.JPG201,4 KB · Aufrufe: 281

IMG_0151.JPG201,4 KB · Aufrufe: 281 -

IMG_0172.JPG370,9 KB · Aufrufe: 272

IMG_0172.JPG370,9 KB · Aufrufe: 272 -

IMG_0154.JPG305,2 KB · Aufrufe: 296

IMG_0154.JPG305,2 KB · Aufrufe: 296