Also....

Du solltest den Abbrand möglichst genau messen, am besten mit einem Messschieber, das hast du ja gemacht. Das mit dem C-Wert dürfte geklärt sein was er ist.

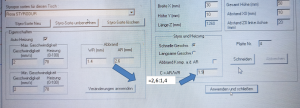

Der C-Wert hat nur an einer einzigen Stelle im Programm Auswirkungen und das ist hier im Menü Material auswählen. Die schnelle Geschwindigkeit ist die bei max. Geschwindigkeit. Wenn du in dem Feld über dem C-Wert "Langsame Geschwindigkeit" aktivierst, wird die Maschine mit den bei max. Geschwindigkeit eingetragenen Wert mal dem C-Wert fahren. Also in meinem Fall 4mm/s * 0,5 = 2mm/s. Der Draht wird aber mit dem hinter max. Wert eingetragenen Wert für die Heizung fahren. Das ist die Situation an der Außenrippe.

An keiner anderen Stelle im Programm hat das Auswirkungen. Nach dem Eintragen der ermittelten Werte und einem erneuten Schnitt in diesem Menü wird der Abbrand nicht berücksichtigt! Das ist auch logisch, denn hier soll nur der Abbrand ermittelt werden, da hat die Kompensation nichts zu suchen.

Übrigens kannst du den Wert Min Geschwindigkeit bei der Steuerung der Heizung des Drahtes durch GMFC ignorieren! Alles was du hier einträgst, hat keine Auswirkungen. Das steht auch so ziemlich versteckt in der Online Hilfe zum Programm!

Beim eigentlichen Schneiden und der Auswahl des Materials funktioniert dann alles perfekt!

Dazu muss im eigentlichen Schneidemenü das Material ausgewählt werden und bei dem Punkt Abbrandkompensation die Option Profil aktiviert werden. Auch empfehle ich immer! die Option "Referenz auf Unterseite" zu aktivieren. Bei einer Tragfläche aus mehreren Segmenten haben dann die unteren Betten perfekt die gleiche Höhe zueinander. So kannst du die Tragfläche optimal beplanken und im unteren Bett als Referenz pressen.

Gruß

Thomas