Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Fachwerkbauweise: Einfach vom Original kopieren

- Ersteller myosotis

- Erstellt am

-

- Schlagworte

- balsaleisten fachwerk kieferleisten leichtbau

myosotis

User

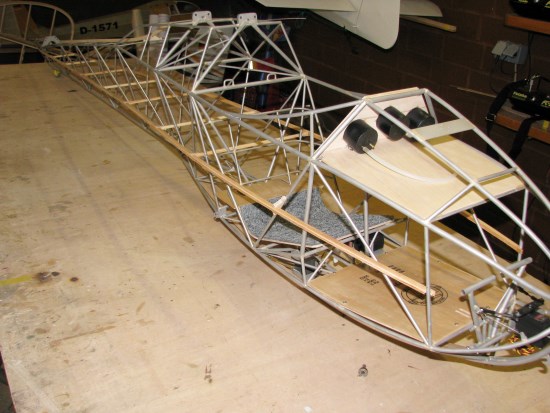

Hier ein Rumpffachwerk von Kaiser:

www.rc-network.de

www.rc-network.de

Einfacher Kastenrumpf mit sehr leichtem Überbau.

Oder auch die Svenson-Piper mit originalem Fachwerk im Rumpf:

outerzone.co.uk

outerzone.co.uk

Grüße

Pattex

Silbermöve von robbe Art Nr. 3152

Hallo Retro-Freunde, ich suche, bisher vergebens, Informationen der "SILBERMÖVE" von Robbe ( Art Nr. 3152 ) aus den 60/70ern. Leider ist das www hier nicht hilfreich. Wer kann irgendwelche Aussagen machen, hat Unterlagen oder gar eine Plan, hat sie mal geflogen und kann Auusagen zu den...

Einfacher Kastenrumpf mit sehr leichtem Überbau.

Oder auch die Svenson-Piper mit originalem Fachwerk im Rumpf:

Oz : Piper L-4B Grasshopper plan - free download

Grüße

Pattex

Zuletzt bearbeitet:

myosotis

User

Danke Euch allen für die Hartlöteinweisungen Edelstahl und Präzisionsstahlrohr für metallische Fachwerke und die Geräteempfehlungen. Das ist wirklich wichtig für einen Anfänger, um kein Geld zu versenken im Baumarkt....

Für die Druckstrebe bei abgestrebten Modellen wie Cessna, Piper Pa18 oder Storch usw. oben quer über dem Cockpit bietet sich ein Stück Alurohr an, das mit Endstücken aus Alu-Drehteilen versehen wird, oder auch Fahrwerkstreben aus Alu sind ein Objekt meiner Begierde. Das Alurohr ist einfacher als 1m Stücke zu bekommen als 6m-Präzisionsstahlrohr, das mit der Spedition angeliefert wird und entsprechend kostet. Ich prüfe das aber mal mit meinem Stahlhändler des Vertrauens, der solche Spezialitäten beschaffen könnte.

Zurück zum Alurohr, auf das für solche Teile wie Streben z.B. Endstücke Alu aufgelötet werden sollen. Da gibt es Alulot auf den Messen zu kaufen und die Vorführungen sind auch spektakulär, aber solch filigrane Röhrchen mit Kleindrehteilen habe ich noch nicht gesehen. Hat von Euch jemand Erfahrung mit dem Aluhartlöten so dünner und kleiner Teile (z.B. Rohr 10x1, 5x1)?

Zum reinen Metallbau werde ich wohl nicht konvertieren, aber als Originalkopierer ist ja die Gemischtbauweise immer ein lohnendes Objekt ;-) und gerade bei Fahrwerken und Flügelbefestigungen werden immer noch höllenschwere massive Stahldrähte z.B. 6mm verwendet, die ein Modell unnötig schwer machen (besonders die Fi 156-Pläne mit den ellenlangen Fahrwerksbeinen und Streben grausen mich da).

Fachwerke und Streben aus Alurohr mit Endstücken eingelötet wären da eine sehr willkommene "Erleichterung"....Epoxy ist zwar gut aber hier für mich nicht gut genug....wo ich sonst wirklich fast alles klebe....

Für die hartgelöteten Stahlrohrteile habe ich auch schon passende Anwendungen nach Eurer Hilfe gefunden!

Schönes Wochenende

Pattex

Für die Druckstrebe bei abgestrebten Modellen wie Cessna, Piper Pa18 oder Storch usw. oben quer über dem Cockpit bietet sich ein Stück Alurohr an, das mit Endstücken aus Alu-Drehteilen versehen wird, oder auch Fahrwerkstreben aus Alu sind ein Objekt meiner Begierde. Das Alurohr ist einfacher als 1m Stücke zu bekommen als 6m-Präzisionsstahlrohr, das mit der Spedition angeliefert wird und entsprechend kostet. Ich prüfe das aber mal mit meinem Stahlhändler des Vertrauens, der solche Spezialitäten beschaffen könnte.

Zurück zum Alurohr, auf das für solche Teile wie Streben z.B. Endstücke Alu aufgelötet werden sollen. Da gibt es Alulot auf den Messen zu kaufen und die Vorführungen sind auch spektakulär, aber solch filigrane Röhrchen mit Kleindrehteilen habe ich noch nicht gesehen. Hat von Euch jemand Erfahrung mit dem Aluhartlöten so dünner und kleiner Teile (z.B. Rohr 10x1, 5x1)?

Zum reinen Metallbau werde ich wohl nicht konvertieren, aber als Originalkopierer ist ja die Gemischtbauweise immer ein lohnendes Objekt ;-) und gerade bei Fahrwerken und Flügelbefestigungen werden immer noch höllenschwere massive Stahldrähte z.B. 6mm verwendet, die ein Modell unnötig schwer machen (besonders die Fi 156-Pläne mit den ellenlangen Fahrwerksbeinen und Streben grausen mich da).

Fachwerke und Streben aus Alurohr mit Endstücken eingelötet wären da eine sehr willkommene "Erleichterung"....Epoxy ist zwar gut aber hier für mich nicht gut genug....wo ich sonst wirklich fast alles klebe....

Für die hartgelöteten Stahlrohrteile habe ich auch schon passende Anwendungen nach Eurer Hilfe gefunden!

Schönes Wochenende

Pattex

Window

User

Mechanisch belastbares alu löten ist sicher interessant - Habs mal versucht - leider nur für Dekor Zwecke geeignet - oxidationsprobleme - vielleicht gibts ja die perfekte Methode - da Fahrwerke häufig vor dem swp liegen haben mich 6 mm stahldraht nicht weiter gestört da wenigstens belastbar

oldtimersegler

User

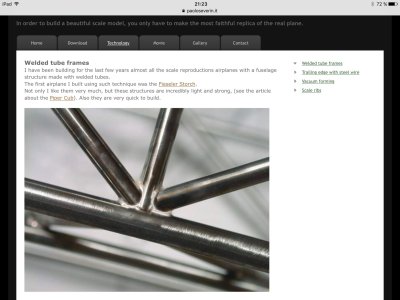

Zu Stahlrohrrumpf könnte ich auch noch etwas beitragen

kommt hierher

www.rc-network.de

www.rc-network.de

Gruss Olli

kommt hierher

Schleicher Ka3 mit Stahlrohrrumpf M 1:2

Olli baut mal wieder eine Drahtkomode;);):) Auf Anfragen einiger Usern und Bekanten mußte ich mich wieder mal breitschlagen lassen auch hier wieder zu schreiben. Wenn es nicht interessiert lasse ich es bleiben.....:confused::confused: Den Tread von Jurba und Knud möchte ich damit nicht kaputt...

Gruss Olli

myosotis

User

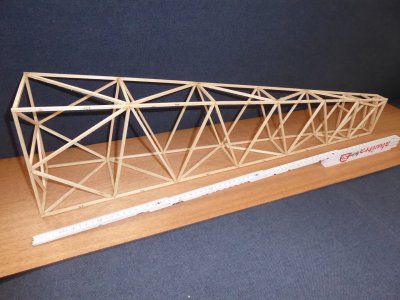

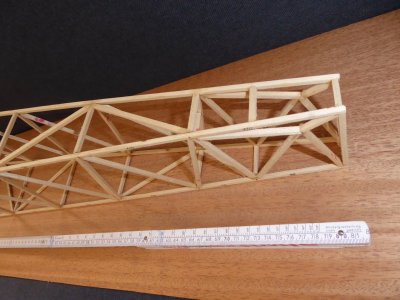

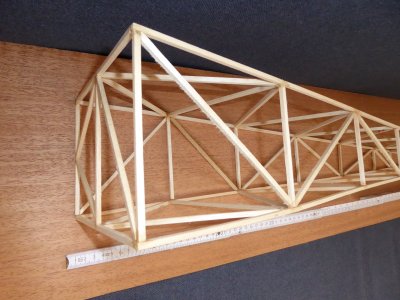

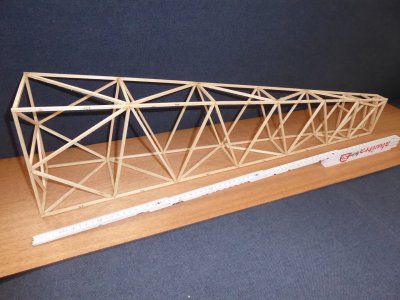

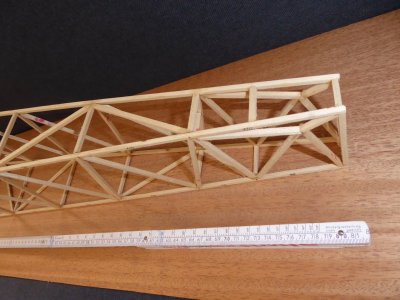

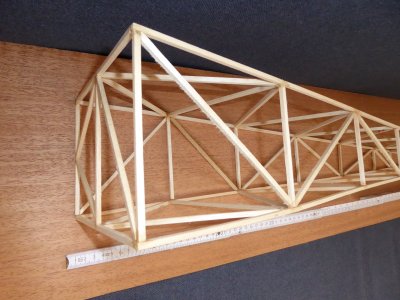

Hier wie versprochen mein Testbauteil:

Imitat der originalen Fachwerkstruktur für einen geplanten Fi 156 Storch (Svenson/Rommler-Pläne mit erheblichem Erleichterungspotenzial!), 800 mm lang, 140mm x 200 mm vorne, 30mm x100mm hinten, ohne Krafteinleitungen für HLW, SLW, Spornrad, vorne würde direkt die Kabine beginnen. Balsaleisten 4x4 und 5x5. Masse 35 gr.

Dazu kämen noch ein paar Formgebungsleisten 3x3 Balsa seitlich und oben, unten.

Massenabschätzung ca. 4 kg maximal bei 2,35m Spannweite (1:6), tragende Streben (alle), Flügelbefestigung oben 2 x M3, Fahrwerk Al-Rohre 5x1, 10x1, alle Befestigungen M3.

Alle Leisten aus 4 und 5 mm harten Brettchen gesägt, gehobelt (Proxxon Dickenhobel ist sehr gut geeignet), nur mit Ponal Wasserfest D3 stumpf verleimt auf beschichteter Spanplatte (zuerst zwei Seitenteile, dann in kleiner Helling obere und untere Stäbe eingesetzt. Zusätzliche innere diagonale Stäbe möglich, wenn Lage der HR und SR-Anlenkung festliegt.

Natürlich fehlt die Robustheit von 10 x 10 Kiefernleisten......aber ich will ja nur fliegen.....

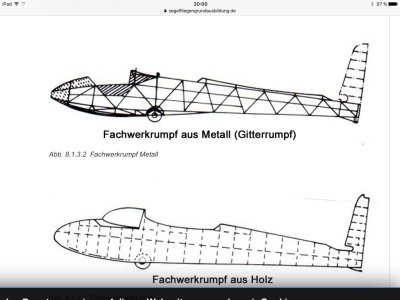

Hier der hintere Rumpf der Fi156 im Original. Ein simpler Rechteckkasten. Die Fachwerkstruktur ist nach Literatur (Handbücher von Hafner) nachempfunden.

Viele Grüße

Pattex

Imitat der originalen Fachwerkstruktur für einen geplanten Fi 156 Storch (Svenson/Rommler-Pläne mit erheblichem Erleichterungspotenzial!), 800 mm lang, 140mm x 200 mm vorne, 30mm x100mm hinten, ohne Krafteinleitungen für HLW, SLW, Spornrad, vorne würde direkt die Kabine beginnen. Balsaleisten 4x4 und 5x5. Masse 35 gr.

Dazu kämen noch ein paar Formgebungsleisten 3x3 Balsa seitlich und oben, unten.

Massenabschätzung ca. 4 kg maximal bei 2,35m Spannweite (1:6), tragende Streben (alle), Flügelbefestigung oben 2 x M3, Fahrwerk Al-Rohre 5x1, 10x1, alle Befestigungen M3.

Alle Leisten aus 4 und 5 mm harten Brettchen gesägt, gehobelt (Proxxon Dickenhobel ist sehr gut geeignet), nur mit Ponal Wasserfest D3 stumpf verleimt auf beschichteter Spanplatte (zuerst zwei Seitenteile, dann in kleiner Helling obere und untere Stäbe eingesetzt. Zusätzliche innere diagonale Stäbe möglich, wenn Lage der HR und SR-Anlenkung festliegt.

Natürlich fehlt die Robustheit von 10 x 10 Kiefernleisten......aber ich will ja nur fliegen.....

Hier der hintere Rumpf der Fi156 im Original. Ein simpler Rechteckkasten. Die Fachwerkstruktur ist nach Literatur (Handbücher von Hafner) nachempfunden.

Viele Grüße

Pattex

Steffen

User

Das ist eine reine Geschmacksfrage und kann frei gewählt werden, wenn zB die Helling dann einfacher ist.Warum nicht von rechts/vorne nach links/hinten dann weiter links/hinten rechts/vorne dann wieder links/hinten?

Die Stäbe nehmen gleich große Kräfte auf, egal ob links oder rechts im Feld. In welche Richtung die Diagonale in einem Feld gewählt ist, entscheidet dann nur, ob diese Diagonale Druck oder Zug aufnimmt.

Hat man ein Fachwerk, dass imer in die gleiche Richtung tordiert oder gebogen wird, nimmt man bevorzugt immer die gleiche Diagonale so, dass die Stäbe nur auf Zug beansprucht werden.

Da der Rumpf beide Torsions- und Biegerichtungen hat, ist es halt egal.

Deswegen müssen ausgeseilte Fachwerk halt wechselnde Richtung haben und Stabfachwerke nicht.

Steffen

User

Ach ja, ein guter Grund, um NICHT im Zickzack zu laufen, ist die Tatsache, dass man dann weniger Rohre in einem Knoten hat.

Soweit ich weiss macht das bei Autogenschweissen besonders wenig Spaß, weil der Knoten so massiv ist und schwierig zu erhitzen ist, bzw. viel Energie für folgenden Verzug drinsteckt.

Bei WiG-geschweissten Rümpfen, wie bei heute verwendeten Stählen notwendig, müsste es leichter sein. Ich würde daher eine Tendenz vermuten: WiG -> zick zack, autogen -> zick, zick

Ich könnte aber mal meine Flugzeugschweisser fragen, ob die da weitere Entscheidungsgründe kennen. Ich weiss nur, dass es für die Struktur egal ist.

Wenn ich meine Flugzeugschweisser schweissen sehe, weiss ich, dass ich das niemals machen könnte, viel zu ungeduldig...

Soweit ich weiss macht das bei Autogenschweissen besonders wenig Spaß, weil der Knoten so massiv ist und schwierig zu erhitzen ist, bzw. viel Energie für folgenden Verzug drinsteckt.

Bei WiG-geschweissten Rümpfen, wie bei heute verwendeten Stählen notwendig, müsste es leichter sein. Ich würde daher eine Tendenz vermuten: WiG -> zick zack, autogen -> zick, zick

Ich könnte aber mal meine Flugzeugschweisser fragen, ob die da weitere Entscheidungsgründe kennen. Ich weiss nur, dass es für die Struktur egal ist.

Wenn ich meine Flugzeugschweisser schweissen sehe, weiss ich, dass ich das niemals machen könnte, viel zu ungeduldig...

Window

User

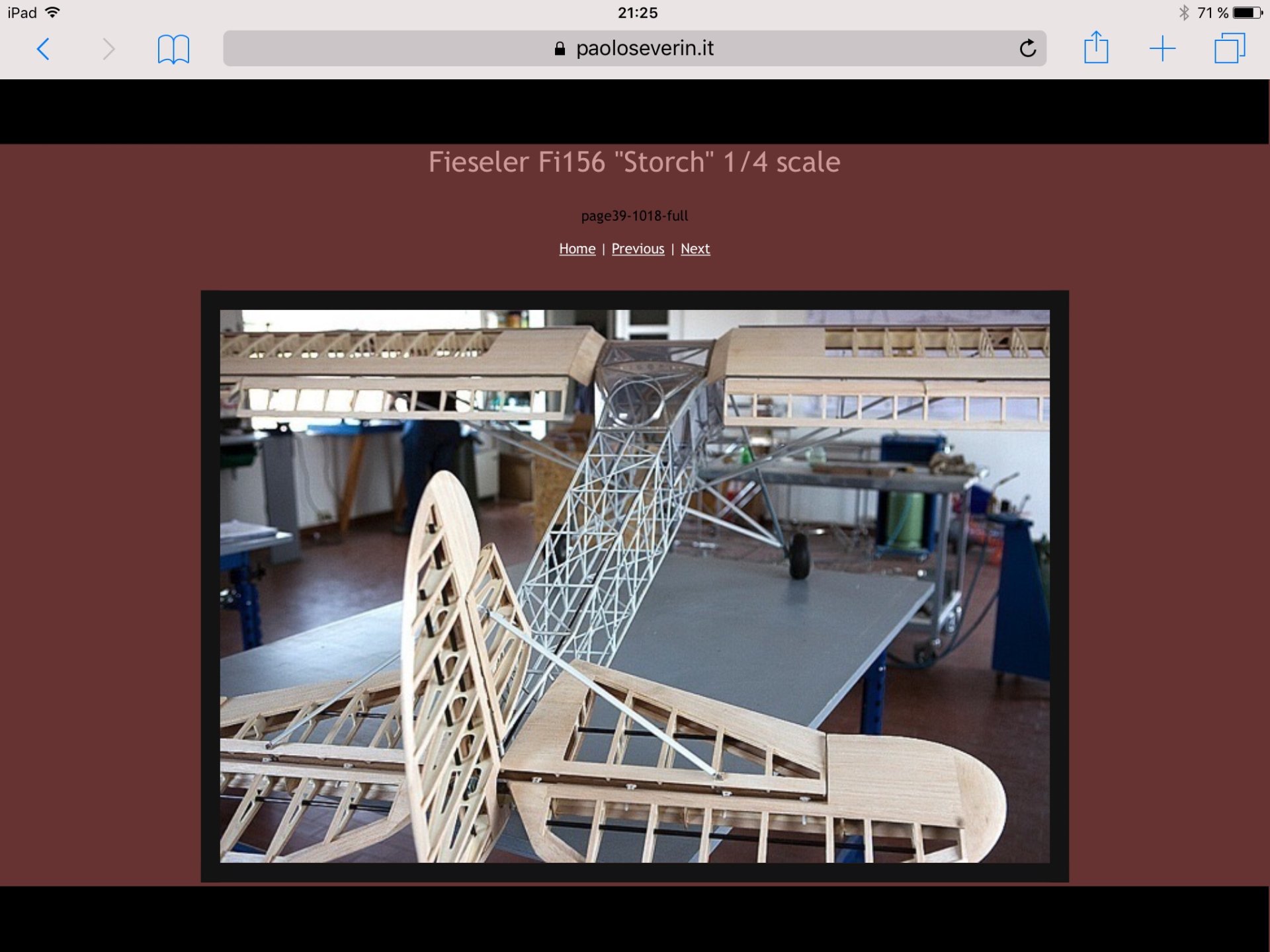

Paolo Severin hat viel Erfahrung mit gitterrohr - esgibt wohl unterschiedliche Möglichkeiten der Anordnung - Praktikabilität der materialverarbeitung wird sicher auch ein Aspekt sein - falls die Bespannung am Rumpf bündig fixiert ist kann man auf die Diagonalen sogar verzichten - die Bespannung reduziert torsion dann ausreichend

Anhänge

myosotis

User

Hallo Steffen,Ach ja, ein guter Grund, um NICHT im Zickzack zu laufen, ist die Tatsache, dass man dann weniger Rohre in einem Knoten hat.

Soweit ich weiss macht das bei Autogenschweissen besonders wenig Spaß, weil der Knoten so massiv ist und schwierig zu erhitzen ist, bzw. viel Energie für folgenden Verzug drinsteckt.

Bei WiG-geschweissten Rümpfen, wie bei heute verwendeten Stählen notwendig, müsste es leichter sein. Ich würde daher eine Tendenz vermuten: WiG -> zick zack, autogen -> zick, zick

Ich könnte aber mal meine Flugzeugschweisser fragen, ob die da weitere Entscheidungsgründe kennen. Ich weiss nur, dass es für die Struktur egal ist.

Wenn ich meine Flugzeugschweisser schweissen sehe, weiss ich, dass ich das niemals machen könnte, viel zu ungeduldig...

vielen Dank für Deine Bestätigung der Fachwerkwahl.

Beim Stahlfachwerk kommt es (praktisch) nicht auf die Festigkeit des Stahls an, denn nur der Elastizitätsmodul ist für die Knickformel entscheidend. Darin (in der Euler-Formel) steckt keine Festigkeit, daher sind Flugzeugrümpfe aus Stahlrohr aus niedrigfestem sehr preiswerten Präzisionsstahlrohr gefertigt. Es kommen nur an sehr wenigen Stellen überhaupt hohe Zuglasten vor. Meist ist die Knicklast die dimensionierende Größe, da die Stäbe eine große freie Länge haben. Daher wählt man einfach ein etwas dickeres Rohr, wenn die Spannung im Zugfall zu groß wird, meist bei kurzen Rohrstücken mit sehr hohen Knicklasten.

Das ist in der Praxis wesentlich sicherer, da man unterschiedliche Stahlrohrsorten somit vermeidet und auch die Verwechslung der Materialien ausgeschlossen ist. Also für das Rumpffachwerk braucht man kein 4130 oder 1.7734 als höherfeste warmfeste Stähle, es reicht St37. Nur wenn ein Stab auch Biegemomente ertragen muss (was er nicht soll, schlechte Konstruktion), dann nimmt man höherfeste Stahlrohre (oft bei Motorträgern).

Das WIG-Schweissen für Flugzeugrümpfe ist bei Schweissern, die ich kenne, gar nicht so beliebt, denn mit Autogenschweissen können diese Künstler bessere Knotenverläufe schweissen als mit Wig. Die Scheibe-Motorsegler sind daher immer noch autogen geschweisst. Aber WIG ist auch möglich und für die meisten leichter erlernbar als das Autogenschweissen.

Schönes Wochenende

Pattex

myosotis

User

Hallo Leicht- und Schwermaschinenbauer,

das Fachwerk läßt mir keine Ruhe, drum habe ich einmal zwei Fachwerkstäbe exemplarisch kurz durchgerechnet:

Länge 150 mm, beidseitig gelenkig angenommen, einmal St37 und dann Balsa (typische Werte mittel)

Querschnitt Stahlrohr 5 x 0,5 mm², Balsa 5 x 5 mm²

Ergebnis: Zug/Drucklast Stahlrohr 1844 N, Knicklast 1658 N, d.h. Versagen auf Knicken: das sind 169 kg....Masse des Rohrstücks: 9,2 gr

Zug/Druck Balsa 100 N, Knicklast 68 N, Versagen auf Knicken: das sind 6,9 kg....Masse des Stabes: 0,6 gr

Hier sieht man schon, wie wichtig es ist, die Lasten ungefähr abzuschätzen, um nicht strukturellen Overkill zu betreiben und sich damit Übergewicht aufzuladen.

Bei einem Rumpf eines Modellflugzeugs wird es nur bei den allergrößten Modellen Lasten geben, die so groß sind, dass Stahlrohre erforderlich wären für die Tragfähigkeit. Das Gewicht wird deshalb sehr hoch sein im Vergleich zu einer Bauweise mit viel schwächeren Werkstoffen.

Der Storch von Paolo Severin ist ein Schmuckstück und sehr schön konzipiert, aber mit 11,5 kg für ein naturgetreues langsames Fliegen viel zu schwer. Er sollte max. 7 kg auf die Waage bringen bei dieser Größe (1:4, bei 1:6 ca. 4 kg max.). Das liegt eben an der viel zu großen Robustheit und Tragfähigkeit sowohl der Stahlrohre als auch des Pappelsperrholzes.

Für den naturgetreuen Scale-Flug reichen sehr geringe Geschwindigkeiten und dann sind die Lasten auch sehr gering, damit auch der Leistungsbedarf. Aber dazu muss das Gewicht drastisch runter. Hier wäre ein leichtes Balsa-Fachwerk mit evtl. 4 Kiefergurten in Cockpitnähe eine Möglichkeit, das Modell erheblich leichter zu bauen. Im Fachwerk kommen nämlich nur in den Gurten wirklich große Lasten vor, nicht in den aussteifenden Stäben.

Aber die handwerkliche Arbeit seiner Schmuckstücke steht ausser Frage. Ich will mal sehen, was ich mit dem kleinen Storch hinbekomme als Abfluggewicht.

Beste Grüße

Pattex

das Fachwerk läßt mir keine Ruhe, drum habe ich einmal zwei Fachwerkstäbe exemplarisch kurz durchgerechnet:

Länge 150 mm, beidseitig gelenkig angenommen, einmal St37 und dann Balsa (typische Werte mittel)

Querschnitt Stahlrohr 5 x 0,5 mm², Balsa 5 x 5 mm²

Ergebnis: Zug/Drucklast Stahlrohr 1844 N, Knicklast 1658 N, d.h. Versagen auf Knicken: das sind 169 kg....Masse des Rohrstücks: 9,2 gr

Zug/Druck Balsa 100 N, Knicklast 68 N, Versagen auf Knicken: das sind 6,9 kg....Masse des Stabes: 0,6 gr

Hier sieht man schon, wie wichtig es ist, die Lasten ungefähr abzuschätzen, um nicht strukturellen Overkill zu betreiben und sich damit Übergewicht aufzuladen.

Bei einem Rumpf eines Modellflugzeugs wird es nur bei den allergrößten Modellen Lasten geben, die so groß sind, dass Stahlrohre erforderlich wären für die Tragfähigkeit. Das Gewicht wird deshalb sehr hoch sein im Vergleich zu einer Bauweise mit viel schwächeren Werkstoffen.

Der Storch von Paolo Severin ist ein Schmuckstück und sehr schön konzipiert, aber mit 11,5 kg für ein naturgetreues langsames Fliegen viel zu schwer. Er sollte max. 7 kg auf die Waage bringen bei dieser Größe (1:4, bei 1:6 ca. 4 kg max.). Das liegt eben an der viel zu großen Robustheit und Tragfähigkeit sowohl der Stahlrohre als auch des Pappelsperrholzes.

Für den naturgetreuen Scale-Flug reichen sehr geringe Geschwindigkeiten und dann sind die Lasten auch sehr gering, damit auch der Leistungsbedarf. Aber dazu muss das Gewicht drastisch runter. Hier wäre ein leichtes Balsa-Fachwerk mit evtl. 4 Kiefergurten in Cockpitnähe eine Möglichkeit, das Modell erheblich leichter zu bauen. Im Fachwerk kommen nämlich nur in den Gurten wirklich große Lasten vor, nicht in den aussteifenden Stäben.

Aber die handwerkliche Arbeit seiner Schmuckstücke steht ausser Frage. Ich will mal sehen, was ich mit dem kleinen Storch hinbekomme als Abfluggewicht.

Beste Grüße

Pattex

Window

User

Im Maßstab 1/4 sind 20 kg scale für den Storch - mit 5 kg hätte er scale flugeigenschaften - Maßstab 1/6 sind 6 kg - scaleflug mit 1 kg flugmasse unter Annahme von 1300 kg Startmasse in 1/1 - ist ja auch eine philosophiefrage - in 3 mm Balsa wärs kein Paolo Severin Flieger - ohne " scale appeal"

Steffen

User

Ausser Scheibe wüsste ich keinen mehr, der St37 für Rumpffachwerke bei neu gebauten Flugzeugen benutzt.Also für das Rumpffachwerk braucht man kein 4130 oder 1.7734 als höherfeste warmfeste Stähle, es reicht St37.

Und die Flugzeuge mit denen ich letztens Schweissaufgaben hatten, mussten deswegen alle mit WiG geschweisst werden.

Der Christen Eagle ist meines Wissens wie die Zlin Savage ein Chrom-Molybdän-Rohr.