chris-t

User

Hallo Zusammen,

normalerweise findet man mich nicht im Bereich der Helikopter,

dennoch schwebte meinen Kollegen und mir schon lange ein Projekt vor, welches es so bisher noch nicht gegeben hatte.

Die grundlegende Idee stammt von Daniel Hör.

Normalerweise sind wir eher bei den Indoorfliegern zu finden, da alles extrem leicht gebaute unser zuhause ist. Irgendwann kam der Gedanke auf, ob es nicht möglich sei, einen leichten großen Heli auch in der Halle fliegen zu können (3D). Wenn die Antriebsleistung sehr gering ausfällt, vermidert es somit auch das Risiko, bei einem Crash / Unfall etc.

Anfangs hatten wir uns folgendes in den Kopf gesetzt:

Zur Fixierung der Blätter sollten später M4 Schrauben zum Einsatz kommen.

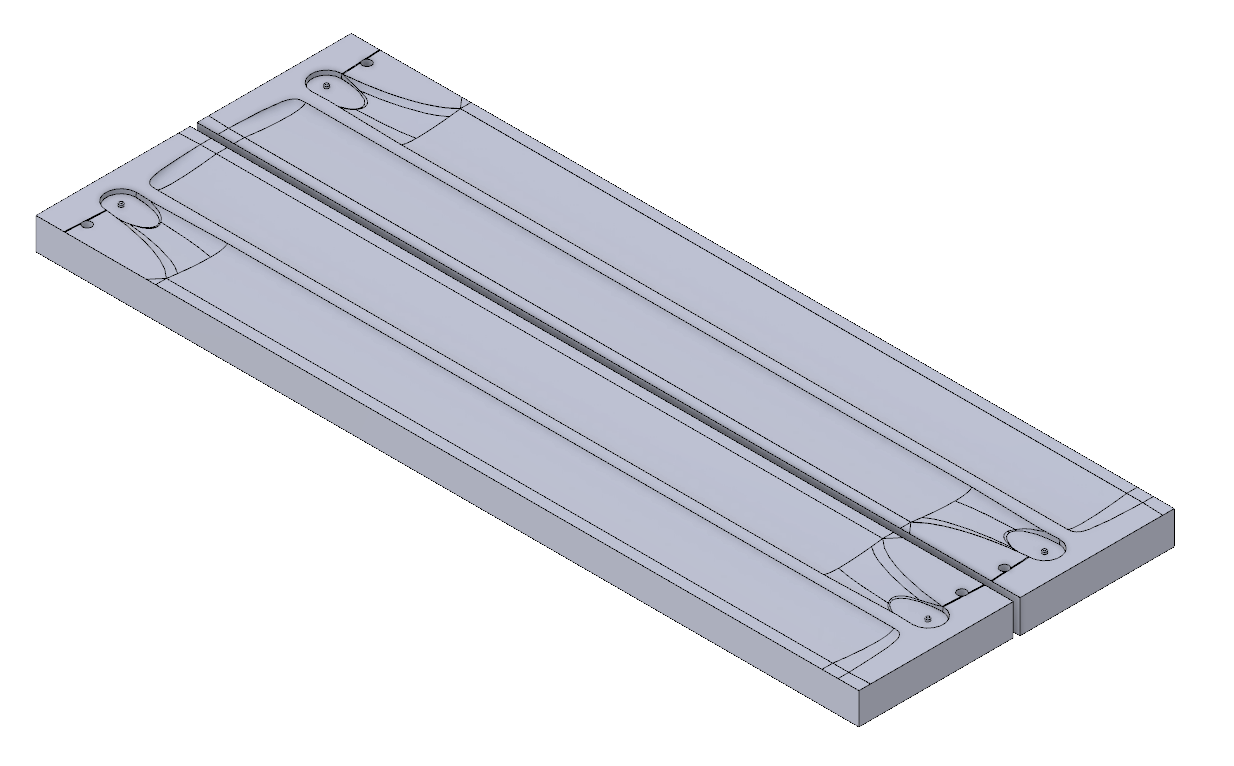

Als das CAD Modell fertig war, konnte auch schon die Laminierform konstruiert werden.

Diese sollte später direkt als Negativ aus hochdichtem Ureol gefräst werden.

Da die Rotorblätter sehr leicht werden sollen, durfte ein CNC-gefräster Stützkern aus Schaumstoff natürlich nicht fehlen.

Als Material kommt Styrodur mit geringer Dichte von BASF zum Einsatz. Die Kerne habe ich zweiteilig gefräst. Diese mussten dann nurnoch zusammengeklebt werden.

Am CAD Modell der Stützkerne ist die Aussparung im Bereich der Nasenleiste gut zu erkennen. Hier soll später ein Stab eingelegt werden, mit dem man den Vorlauf der Blätter einstellen kann. Im Bereich der Nabe wird einfach eine kleine Alu Hülse eingesetzt.

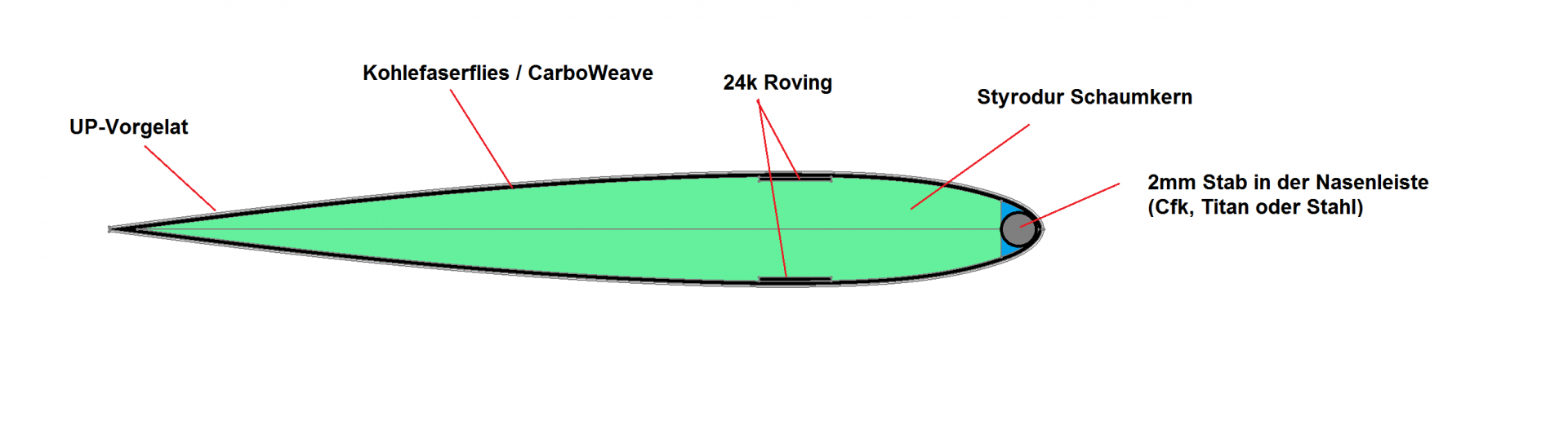

Hier sieht man den vorläufig geplanten Aufbau der Rotorblätter. Wir haben später verschiedene Varianten umgesetzt und getestet.

normalerweise findet man mich nicht im Bereich der Helikopter,

dennoch schwebte meinen Kollegen und mir schon lange ein Projekt vor, welches es so bisher noch nicht gegeben hatte.

Die grundlegende Idee stammt von Daniel Hör.

Normalerweise sind wir eher bei den Indoorfliegern zu finden, da alles extrem leicht gebaute unser zuhause ist. Irgendwann kam der Gedanke auf, ob es nicht möglich sei, einen leichten großen Heli auch in der Halle fliegen zu können (3D). Wenn die Antriebsleistung sehr gering ausfällt, vermidert es somit auch das Risiko, bei einem Crash / Unfall etc.

Anfangs hatten wir uns folgendes in den Kopf gesetzt:

- 3s Lipo als Antriebsakku

- Multicopter Pancake Motor mit niedriger kV und hohem Drehmoment als Hauptantrieb.

- separater Brushless Heckmotor als Direktantrieb (auch an 3S betrieben)

- 15-20g Servos auf der Taumelscheibe

- Vollkohlefaser Chassis aus miteinander verklebten Platten.

- CFK Hauptrotorwelle (Rohr)

- 3D-gedruckte Bauteile für den Rotorkopf.

- Extrem leichte Hauptrotorblätter der 700er Größe

- Abfluggewicht: < 1000g

- Drehzahl: 400-700 1/min

Zur Fixierung der Blätter sollten später M4 Schrauben zum Einsatz kommen.

Als das CAD Modell fertig war, konnte auch schon die Laminierform konstruiert werden.

Diese sollte später direkt als Negativ aus hochdichtem Ureol gefräst werden.

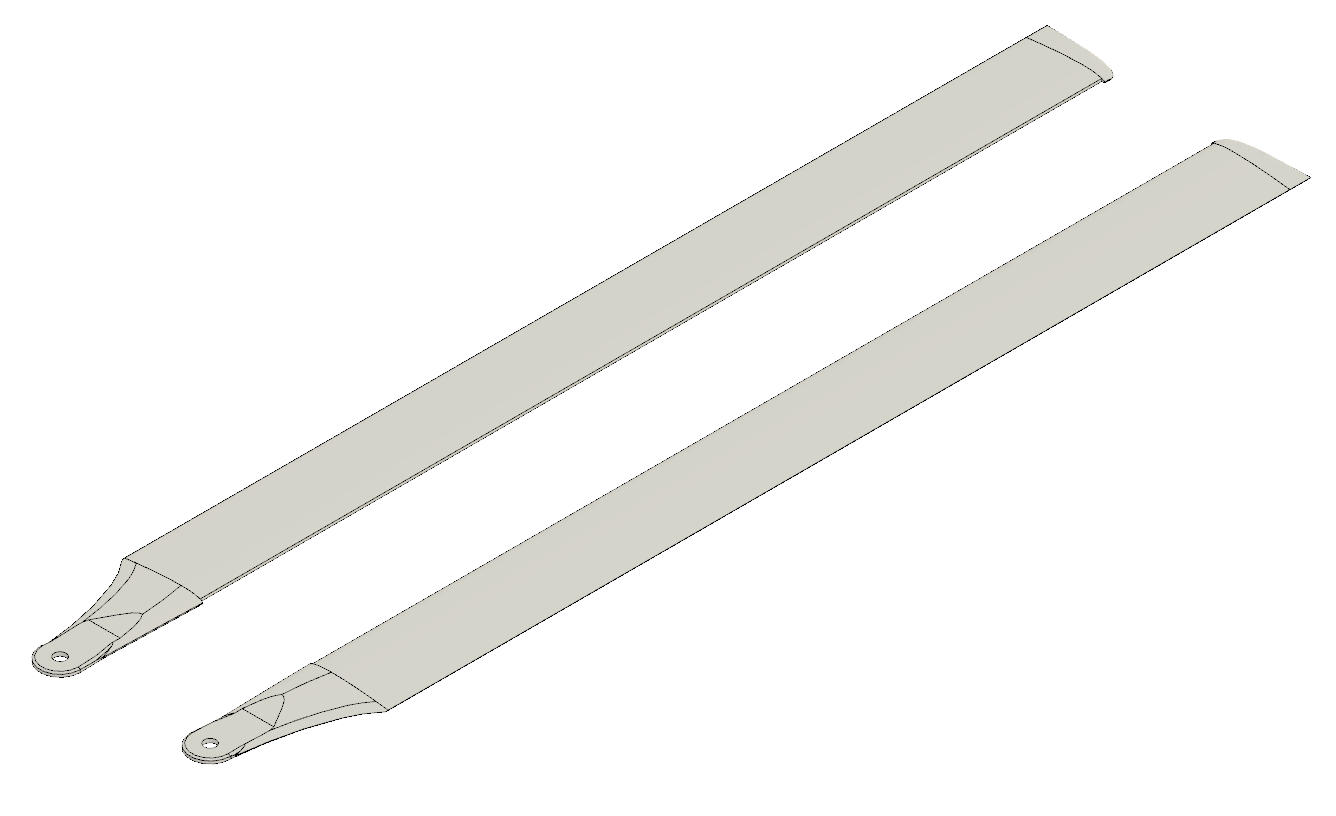

Da die Rotorblätter sehr leicht werden sollen, durfte ein CNC-gefräster Stützkern aus Schaumstoff natürlich nicht fehlen.

Als Material kommt Styrodur mit geringer Dichte von BASF zum Einsatz. Die Kerne habe ich zweiteilig gefräst. Diese mussten dann nurnoch zusammengeklebt werden.

Am CAD Modell der Stützkerne ist die Aussparung im Bereich der Nasenleiste gut zu erkennen. Hier soll später ein Stab eingelegt werden, mit dem man den Vorlauf der Blätter einstellen kann. Im Bereich der Nabe wird einfach eine kleine Alu Hülse eingesetzt.

Hier sieht man den vorläufig geplanten Aufbau der Rotorblätter. Wir haben später verschiedene Varianten umgesetzt und getestet.