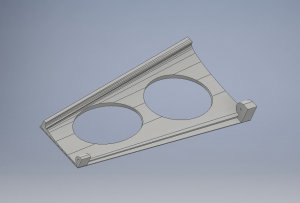

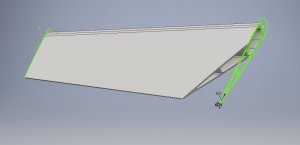

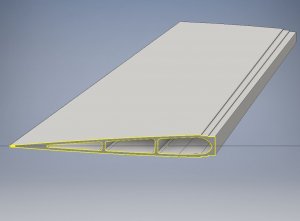

Ja Du hast recht. Aber so wie sie sind wiegen alle zusammen gerade mal 5,2 Gramm. Man darf nicht vergessen, daß die Steckungen bereits enthalten sind. Die Membran trägt zum Gesamtgewicht nur ein paar hunderstel Gramm bei, und sie sorgt für ein perfektes Druckbild ohne irgendwelche Unsauberkeiten. Sobald Aussparungen kommen, besteht immer die Gefahr, daß sich etwas aufwölbt. Die Dicke der Stege ist am Limit, es sind 3 Druckstränge. Die müssen es schon sein. Insgesamt passt das alles. Da außer den Rippen nur noch 3 Kohleholme und Beplankung verbaut werden, und die komplette Beplankung (oben und unten!) nur knapp 2 Gramm wiegt, habe ich auch keine Gewichtsprobleme (die ja erst bei 10 Gramm pro Blatt anfangen

... Mal abwarten.

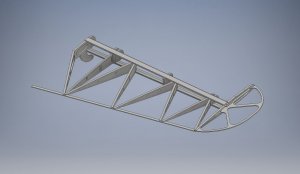

Zur Zeit druckt die Helling für das HLW, das war auch ein Akt, denn man kann die Rippen nicht mit Stecknadeln aufs Baubrett heften. Da ich insgesamt 8 Hälften zu bauen habe, muß das alles so bequem sein, wie bei den Seitenruderholmen.

Der Dritte wird heute fertig, das Balsaholz ist bereits eingelegt. Die Verklebarie dauert etwa 20 Minuten, weil die Nuten etwas geweitet werden müssen.

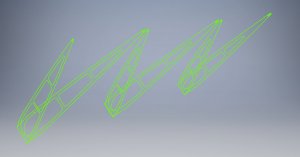

Und dann das Seitenruderblatt.... oh Mann aus 0,6mm Balsa, Ich hatte nicht geglaubt, daß ich das schaffe..

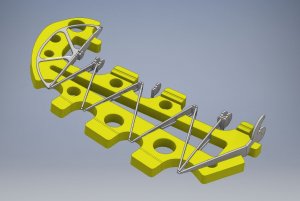

Hier auf dem Photo sieht man alle dabei entstehenden Dramen und meine Versuche damit klar zu kommen.

Zunächst einmal habe ich die Brettchen mit Maskierfilm stabilisiert. Wenn man das mit der Scheckkarte aufreibt, kann man ungeniert damit arbeiten. Ganz links das Bettchen zeigt, wie man den Film wieder abheben kann.

Das habe ich dann mal mit dem mittleren Blatt, das verhunzt war so probiert. Aber hier atomisieren sich die Stege schneller als man gucken kann. Vor dem Ablösen der Folie muß definitv die Kohle aufgeklebt sein und freie Ränder stabilisiert werden.

Rechts ist eine Hälfte ausgehoben. Die Folie ist noch nicht gelöst, es hat keine Brüche gegeben, obwohl das Messer nicht an allen Stellen tief genug geschnitten hatte.

Dieses Seite ist auf jeden Fall brauchbar und wird heute noch zu Ende bearbeitet.

Na ja und das Gewicht..... unglaubliche 0,6 Gramm pro Blatt (ohne die Kohle versteht sich)

Ach ja die Blätter werden nicht gefräst, sondern mit dem Foliencutter geschnitten. Man braucht ein Messer mit 30 Grad Schnittwinkel und schon klappt das (jedenfalls nach dem dritten oder vierten Versuch).

PeterKa