Hallo Christian,

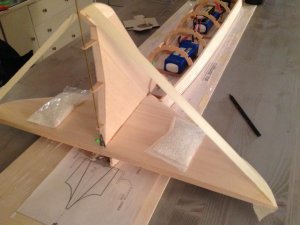

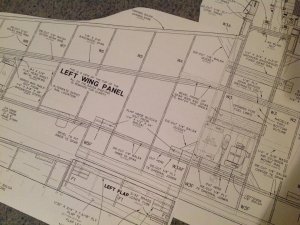

ich habe eben deinen Bericht angeschaut und freue mich das noch jemand in Holm Rippe baut!

Ich habe selber eine DC-3 in der Größe, welche sich im langen Wiederaufbau befindet.

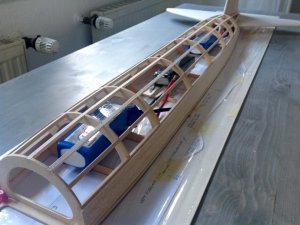

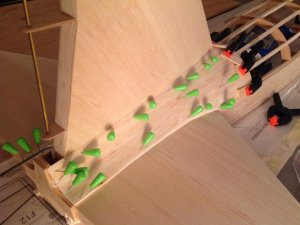

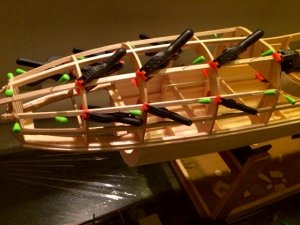

Als Tipp spar gewicht wo du nur kannst. Z.B. finde ich die Spanten vom Rumpf schon sehr massiv. Die Spante könnten gut von innen auf fast die hälfte ausgehölt werden. Am Ende trägt die Schale. Die Spanten fliegen dann nur noch als Gewicht mit. Besonders im Leitwerk ist das bei einer DC-3 sehr schlecht. Muß alles vorne mit Zusatzgewicht abgefangen werden. Wenn du es dir zutraust Schleif die Dicke von innen mit einem Dremel oder änlichem und groben Schleifleinen aus. Auch die Haltestege, Verbindung von den Enden der Halbkreise der Spanten, sollten auf ein Mindestmaß verschlankt werden. Scharnierlager am SLW nicht mit Messingrohr sondern z.B. mit Glasfaserstab. Ich nehme meist 3mm Bowdenzugaussenrohr als Lager und innen 2mm Glasfaserstab. Das langt bei der Modellgröße dicke. Also hinten wo es geht Gewicht sparen. Die beiden Hauptspanten für die Tragflächenaufnahme kannst du ja so lassen für ein besseres Gewissen.

20-25 Gramm Servos reichen bei so einem Flieger. Hängt auch vom Gewicht der Ruder ab. Ein Servo auf Höhe auch.

Die heutigen Servos sind sehr kräftig und in Metallgetriebeausführung auch robust.

Frage: Wozu hast du bei einer Verklebung von Holz auf Holz Epoxy verwendet?

Ich werde deinen Bericht weiterverfolgen.

Viel Vergnügen! Bernd

ich habe eben deinen Bericht angeschaut und freue mich das noch jemand in Holm Rippe baut!

Ich habe selber eine DC-3 in der Größe, welche sich im langen Wiederaufbau befindet.

Als Tipp spar gewicht wo du nur kannst. Z.B. finde ich die Spanten vom Rumpf schon sehr massiv. Die Spante könnten gut von innen auf fast die hälfte ausgehölt werden. Am Ende trägt die Schale. Die Spanten fliegen dann nur noch als Gewicht mit. Besonders im Leitwerk ist das bei einer DC-3 sehr schlecht. Muß alles vorne mit Zusatzgewicht abgefangen werden. Wenn du es dir zutraust Schleif die Dicke von innen mit einem Dremel oder änlichem und groben Schleifleinen aus. Auch die Haltestege, Verbindung von den Enden der Halbkreise der Spanten, sollten auf ein Mindestmaß verschlankt werden. Scharnierlager am SLW nicht mit Messingrohr sondern z.B. mit Glasfaserstab. Ich nehme meist 3mm Bowdenzugaussenrohr als Lager und innen 2mm Glasfaserstab. Das langt bei der Modellgröße dicke. Also hinten wo es geht Gewicht sparen. Die beiden Hauptspanten für die Tragflächenaufnahme kannst du ja so lassen für ein besseres Gewissen.

20-25 Gramm Servos reichen bei so einem Flieger. Hängt auch vom Gewicht der Ruder ab. Ein Servo auf Höhe auch.

Die heutigen Servos sind sehr kräftig und in Metallgetriebeausführung auch robust.

Frage: Wozu hast du bei einer Verklebung von Holz auf Holz Epoxy verwendet?

Ich werde deinen Bericht weiterverfolgen.

Viel Vergnügen! Bernd