Alpenkreuzer-Fiss

User

Manövergeschwindigkeit und Belastungen

Manövergeschwindigkeit und Belastungen

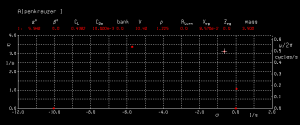

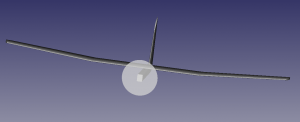

Für unbeballastet ergibt sich aus der theoretischen Biegefestigkeit der Tragfläche ein maximales Lastvielfaches von 25, aufgeballastet eines von 12 (ohne die Stahlstangen zu berücksichtigen). Daraus ergeben sich die Manövergeschwindigkeiten zu 38 m/s (138 km/h) bzw. 33 m/s (120 km/h), bis zu den Geschwindigkeit sollte also jedes Manöver geflogen werden dürfen.

Die Zelle, Verbinder, Klappen, Servos etc. sind daher also auf ein Lastvielfaches von 25 und einem Staudruck von 900 Pa auszulegen, bei dem Druck müssen z.B. alle Klappen noch voll ausfahrbar sein.

Die maximale Geschwindigkeit kann nur geschätzt werden, Flattern und Torsionsschwingen ist ja nicht klar, nehmen wir 50 m/s (180 km/h) an entsprechend einem Staudruck von 1500 Pa.

Aerodynamische und inertiale Belastungen bei Manövergeschwindigkeit

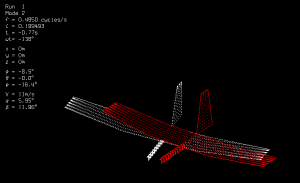

Wegen möglicher Roll-Taumelschwingung muss die Verbindung Seitenleitwerk-Tragfläche sehr steif und fest sein. Das Drehmoment um die Rollachse durch das Seitenleitwerk ist maximal 30 N, das um die Gierachse 47 Nm. Diese Momente müssen optimal steif in die Tragfläche eingeleitet werden. Hier bietet sich wieder eine 45Grad-Torsionskastenkonstruktion mit innenliegenden Kieferstringern an, die innersten beiden Rippen und die erste Diagonalrippe übertragen sinnvollerweise das Giermoment, müssen auf entsprechende Zug- und Knicklasten ausgelegt werden. Die Rumpf-Tragflächenverbindung muss das Rollmoment in die Tragfläche einleiten können, zudem eine Beschleunigungskraft des Rumpfes von 350 N aushalten.

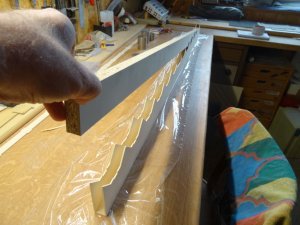

Der Rumpfvorderteil ist relativ lang, es seien 500g (Motor, Akkus) an einem Hebelarm von 0.5m angenommen. Das maximale Biegemoment dadurch beträgt 63 Nm, das Motordrehmoment wird unter 1 Nm liegen. Praktischerweise sollte das Zugangsloch im Rumpf gross und lang sein, das ergäbe aber einen viel zu torsionsweichen und biegeschwachen (üblichen) offenen U-Träger. Eine Lösung wäre ein geschlossener Torsionskasten mit Stringern in den Ecken als etwa unteres Rumpfdrittel, darauf Seitenwände mit Aussenlagen senkrecht, Abschluss mit einem langen Holzdeckel; dann ist alles gut zugänglich.

Das lässt sich fast alles in 3mm Pappel und ein paar 5*5 Kieferleisten bewerkstelligen, also kaum Mehrgewicht.

Der Motorspant eines Aussenläufers wird bei 25g stark auf Biegung beansprucht, muss also entsprechend ausgelegt werden. Die Rippen sollten per FEM sicherheitshalber überprüft werden, ob sie 4N/cm Belastung in der Bespannung aushalten.

Belastung bei Topspeed

Hier dürfen die Klappen eigentlich nicht mehr voll ausgefahren werden, insbesondere ist dennoch aber die Steckverbindungstorsionsbelastung und die Tragflächentorsion zu überprüfen, falls versehentlich die Aussenklappen voll ausgefahren werden sollten. Natürlich ist auch zu schauen, ob die Gefahr der Klappeninversion besteht. Ebenfalls ist die Biegebelastung für den Fall zu überprüfen. Wer weiss, es wird ja ohne Fahrtmesser geflogen.

Bei Topspeed darf bei der obigen Seitenleitwerksauslegung eine ggf. vorliegende Taumel-Rollschwingung nicht über etwa 6 Grad um die Gierachse hinausgehen, damit das Seitenleitwerk sicher nicht "abgeflogen" wird. Einen solchen Winkel sollte man gut im Flug sehen können und kann dann ggf. die Geschwindigkeit herunternehmen.

Ich wundere mich immer wieder, was Holz so aushält, wenn man sich mal die Werte praktisch klar macht.

Das sollten wohl die wesentlichen Belastungen sein, die zu berücksichtigen sind, wenn jemandem noch was einfällt ???

Gruss

Werner

Manövergeschwindigkeit und Belastungen

Für unbeballastet ergibt sich aus der theoretischen Biegefestigkeit der Tragfläche ein maximales Lastvielfaches von 25, aufgeballastet eines von 12 (ohne die Stahlstangen zu berücksichtigen). Daraus ergeben sich die Manövergeschwindigkeiten zu 38 m/s (138 km/h) bzw. 33 m/s (120 km/h), bis zu den Geschwindigkeit sollte also jedes Manöver geflogen werden dürfen.

Die Zelle, Verbinder, Klappen, Servos etc. sind daher also auf ein Lastvielfaches von 25 und einem Staudruck von 900 Pa auszulegen, bei dem Druck müssen z.B. alle Klappen noch voll ausfahrbar sein.

Die maximale Geschwindigkeit kann nur geschätzt werden, Flattern und Torsionsschwingen ist ja nicht klar, nehmen wir 50 m/s (180 km/h) an entsprechend einem Staudruck von 1500 Pa.

Aerodynamische und inertiale Belastungen bei Manövergeschwindigkeit

Wegen möglicher Roll-Taumelschwingung muss die Verbindung Seitenleitwerk-Tragfläche sehr steif und fest sein. Das Drehmoment um die Rollachse durch das Seitenleitwerk ist maximal 30 N, das um die Gierachse 47 Nm. Diese Momente müssen optimal steif in die Tragfläche eingeleitet werden. Hier bietet sich wieder eine 45Grad-Torsionskastenkonstruktion mit innenliegenden Kieferstringern an, die innersten beiden Rippen und die erste Diagonalrippe übertragen sinnvollerweise das Giermoment, müssen auf entsprechende Zug- und Knicklasten ausgelegt werden. Die Rumpf-Tragflächenverbindung muss das Rollmoment in die Tragfläche einleiten können, zudem eine Beschleunigungskraft des Rumpfes von 350 N aushalten.

Der Rumpfvorderteil ist relativ lang, es seien 500g (Motor, Akkus) an einem Hebelarm von 0.5m angenommen. Das maximale Biegemoment dadurch beträgt 63 Nm, das Motordrehmoment wird unter 1 Nm liegen. Praktischerweise sollte das Zugangsloch im Rumpf gross und lang sein, das ergäbe aber einen viel zu torsionsweichen und biegeschwachen (üblichen) offenen U-Träger. Eine Lösung wäre ein geschlossener Torsionskasten mit Stringern in den Ecken als etwa unteres Rumpfdrittel, darauf Seitenwände mit Aussenlagen senkrecht, Abschluss mit einem langen Holzdeckel; dann ist alles gut zugänglich.

Das lässt sich fast alles in 3mm Pappel und ein paar 5*5 Kieferleisten bewerkstelligen, also kaum Mehrgewicht.

Der Motorspant eines Aussenläufers wird bei 25g stark auf Biegung beansprucht, muss also entsprechend ausgelegt werden. Die Rippen sollten per FEM sicherheitshalber überprüft werden, ob sie 4N/cm Belastung in der Bespannung aushalten.

Belastung bei Topspeed

Hier dürfen die Klappen eigentlich nicht mehr voll ausgefahren werden, insbesondere ist dennoch aber die Steckverbindungstorsionsbelastung und die Tragflächentorsion zu überprüfen, falls versehentlich die Aussenklappen voll ausgefahren werden sollten. Natürlich ist auch zu schauen, ob die Gefahr der Klappeninversion besteht. Ebenfalls ist die Biegebelastung für den Fall zu überprüfen. Wer weiss, es wird ja ohne Fahrtmesser geflogen.

Bei Topspeed darf bei der obigen Seitenleitwerksauslegung eine ggf. vorliegende Taumel-Rollschwingung nicht über etwa 6 Grad um die Gierachse hinausgehen, damit das Seitenleitwerk sicher nicht "abgeflogen" wird. Einen solchen Winkel sollte man gut im Flug sehen können und kann dann ggf. die Geschwindigkeit herunternehmen.

Ich wundere mich immer wieder, was Holz so aushält, wenn man sich mal die Werte praktisch klar macht.

Das sollten wohl die wesentlichen Belastungen sein, die zu berücksichtigen sind, wenn jemandem noch was einfällt ???

Gruss

Werner

Hoffe, dass euer Brett nicht auf Harley-Niveau fliegt.

Hoffe, dass euer Brett nicht auf Harley-Niveau fliegt.