whacky_wheel

User

Zitat:

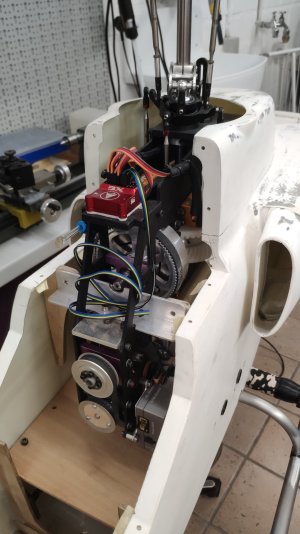

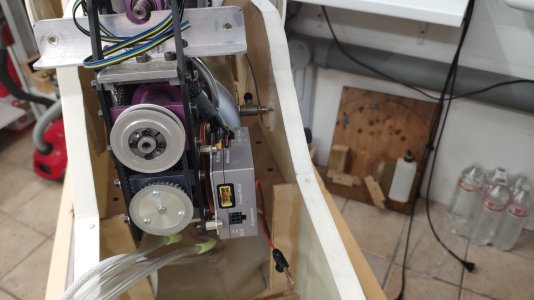

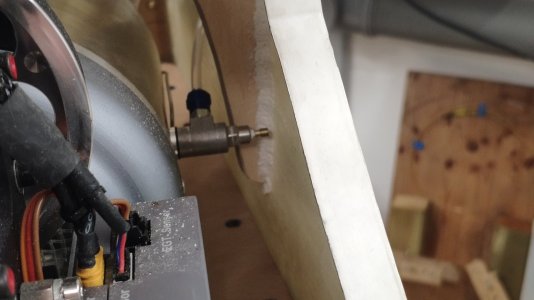

sieht gut aus, jedoch beachten, bei der Flexwelle die Radien immer so gross wie möglich. Denn je kleiner der Biegeradius desto grösser wird die Reibung am Teflonrohr und der Wiederstand in der Flexwelle selbst.

Einfach mal testen auf der Werkbank , eine Flexwelle von Hand drehen im Teflonrohr, und den Biegeradius immer verkleinern, wirst gut bemerken wie der Wiederstand zunimmt.

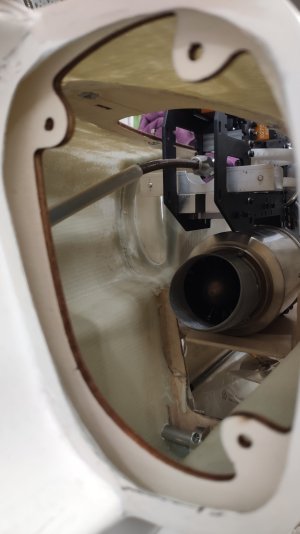

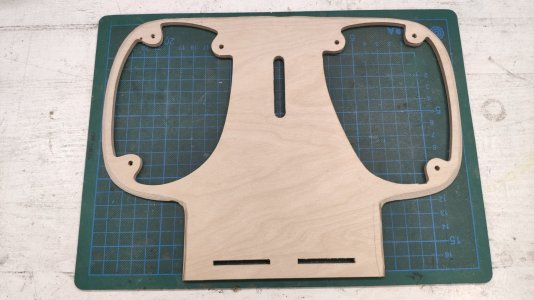

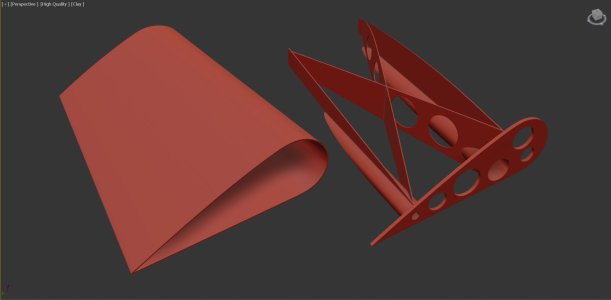

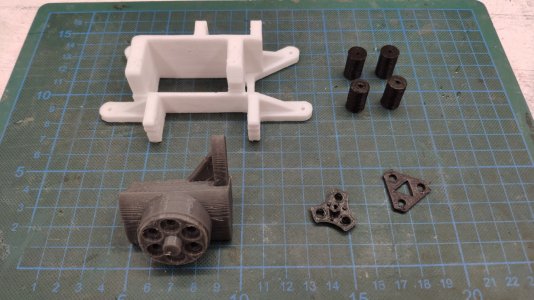

Deswegen bekommen die Spanten auch mehrere Löcher für die Teflondurchführung. Dann kann ich schön variieren und testen. Und nebenbei spart es Gewicht.

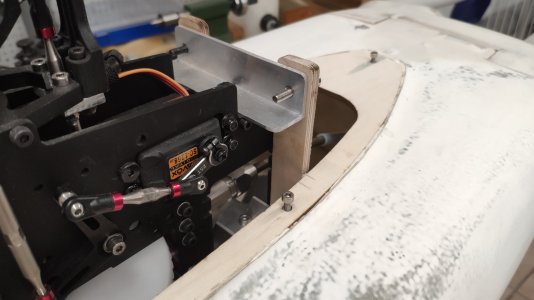

Kurioserweise läuft es bei meinem ersten rudimentären Test über dem Flügel am Heck besser als mit großem Bauch untenrum geführt.

Zitat:

warum ...... weil ein sooo grosser Bogen hat auf eine sehr lange Distanz mehr Reibung, wen nur 2 oder 3 Kurven drinn sind, läuft die Welle an einigen Orten fast gerade, somit fast berührungsfrei an diesen Stellen.

sieht gut aus, jedoch beachten, bei der Flexwelle die Radien immer so gross wie möglich. Denn je kleiner der Biegeradius desto grösser wird die Reibung am Teflonrohr und der Wiederstand in der Flexwelle selbst.

Einfach mal testen auf der Werkbank , eine Flexwelle von Hand drehen im Teflonrohr, und den Biegeradius immer verkleinern, wirst gut bemerken wie der Wiederstand zunimmt.

Deswegen bekommen die Spanten auch mehrere Löcher für die Teflondurchführung. Dann kann ich schön variieren und testen. Und nebenbei spart es Gewicht.

Kurioserweise läuft es bei meinem ersten rudimentären Test über dem Flügel am Heck besser als mit großem Bauch untenrum geführt.

Zitat:

warum ...... weil ein sooo grosser Bogen hat auf eine sehr lange Distanz mehr Reibung, wen nur 2 oder 3 Kurven drinn sind, läuft die Welle an einigen Orten fast gerade, somit fast berührungsfrei an diesen Stellen.