micha b

User

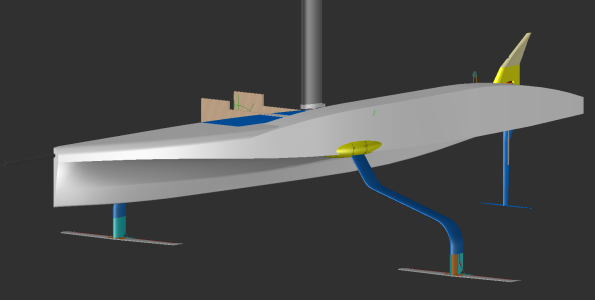

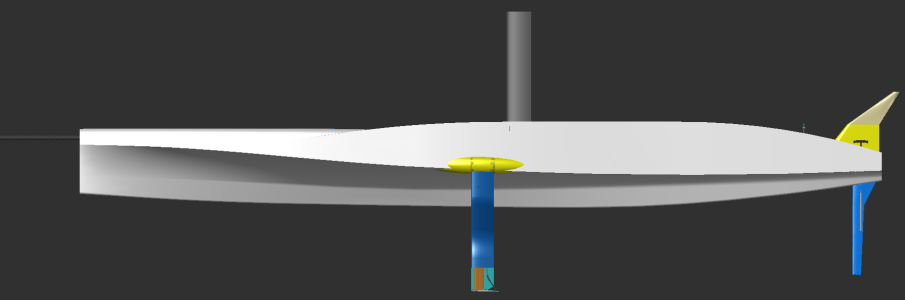

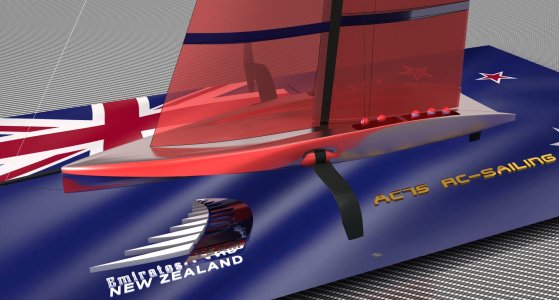

Wie in diesem thread https://www.rc-network.de/threads/ac-75-vielleicht-ein-community-projekt.11964384/ bereits angekündigt, plane ich den Bau einer AC 75.

Um genauer zu sein der aktuellen ETNZ "The Rehutai".

Diese foilenden Monohulls sind zur Zeit glaube ich die komplexesten Segelboote die man sich zum Bau aussuchen kann. Je weiter man sich rein denkt desto unlösbarer erscheinen die einzelnen Aufgaben - und genau das ist das was mich daran reizt.

Es gilt neben den klassischen Aufgaben beim Bootsbau viele zusätzliche Aufgaben zu lösen zu denen ich bisher zumindest keine Berichte im Web gefunden habe. Scheinbar hat das schlichtweg noch niemand gemacht... also Neuland!

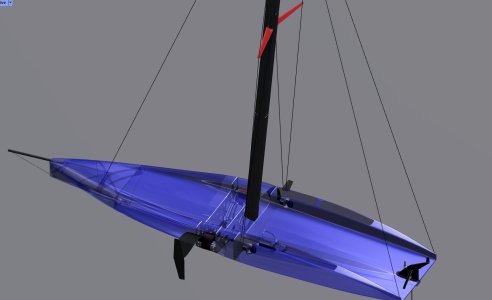

- Ein vollkommen neues Rumpfdesign welches auf Frühgleiten ausgelegt ist.

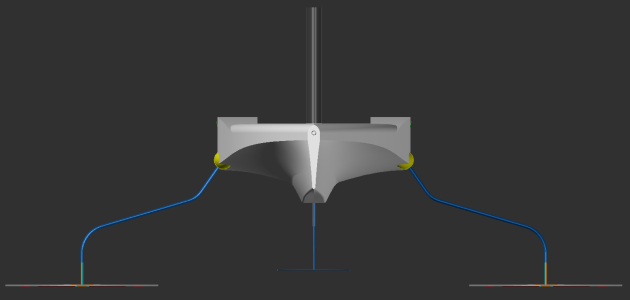

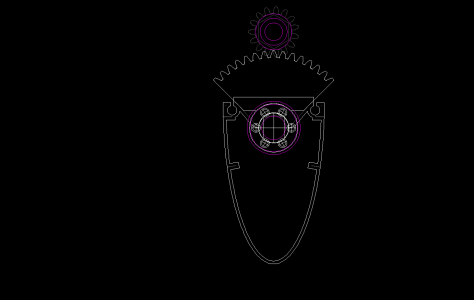

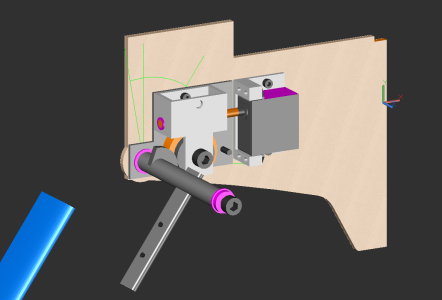

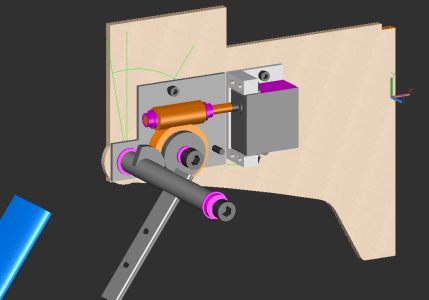

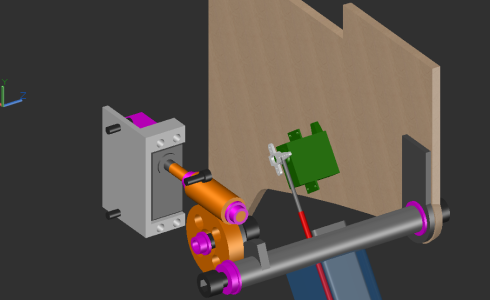

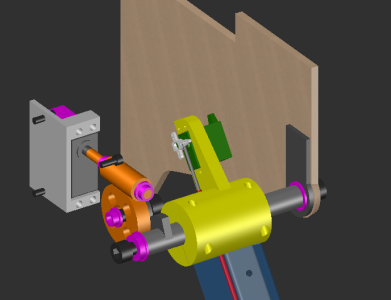

- Zwei heb- und senkbare Foilarme die einzeln im Winkel steuerbar sein müssen, auch unter hoher Last.

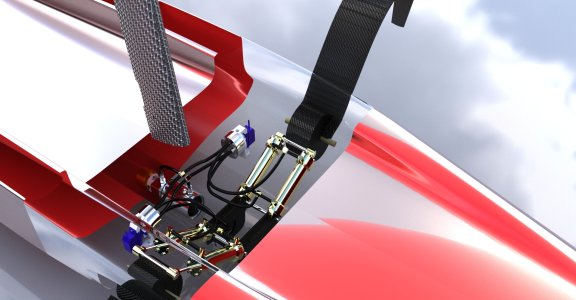

- Die an den Armen hängenden Foils sind mit Flaps ausgestattet welche natürlich ebenfalls steuerbar sein müssen

- Das T-Ruder lenkt nicht nur sondern steuert über Kippwinkel auch gemeinsam mit den Foils die "Flughöhe"

- Das Hauptsegel ist ein Twin Skin Segel dessen Steuerung mir aktuell noch vollkommen unklar ist.

Die Twin Skin Segel sind aber ca. 20% effizienter als normale Segel, und diese Effizienz wird man wohl leider brauchen damit das Ganze "fliegt"

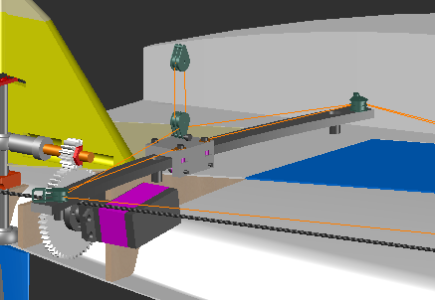

- Der Mast wird für die Steuerung des Twin Skins um die Hochachse drehbar ausgelegt werden müssen

- Ebenfalls gesteuert werden soll die Neigung des Mastes nach vorne und hinten um den Druckpunkt des baumlosen Segels verlagern zu können.

- Fock und Hauptsegel werden über Traveller gesteuert, bei der geplanten Segelgröße wirken hier immense Kräfte... auch noch so eine Baustelle...

Zur Steuerung der oben genannten Funktionen komme ich alles in allem auf ca. 14 Servos, welche dann alle auch bedient werden müssen. Mehr als vier Funktionen gleichzeitig traue ich mir nicht zu, also muss Kollege Computer einiges übernehmen. Ich werde auch hier wieder auf einen Arduino setzen, da mir dieser bei der Kielsteuerung der großen VOR65 gute Dienste geleistet hat.

Das hier ist aber natürlich nochmal ein ganz anderes "Brett", vielleicht brauche ich auch mehr Rechenpower.

Um die ganze Technik und daraus resultierenden Gewichte unterbringen zu können habe ich mich für einen riesigen Maßstab von 1:12 entschieden, welcher (leider) zu einer beachtlichen Größe führen wird:

Rumpflänge: 1.900 mm

Rumpfbreite: 510 mm

Masthöhe über Deck: 2.200 mm

Breite mit Foils: 1.500 mm

Gesamtgewicht: zwischen 7 und 9 kg, davon allein 1,5 kg für Elektronik und 3,0 kg für die Foils und deren Mechanik.

Hauptsegel: 1,00 m²

Jib: 0,625 m² - 1,39 m²

Es ist also alles mit viel Theorie und letztendlich ausprobieren verbunden. Daher erfolgt die Konstruktion der einzelnen

Funktionen auch modular, so dass ich jederzeit einzelne Baugruppen optimieren bzw. austauschen kann (was aber die

eigentliche Konstruktion zusätzlich erschwert).

Um den Aufwand für den ersten Bau - den Versuchsträger - gering zu halten werde ich den Rumpf (wie bei meinen Trimaranen auch) 2mm dick in 3D drucken, aber hier zusätzlich innen und außen mit Glas / Carbon verstärken - das klassische Sandwich.

Holzspanten werden die Stabilität weiter erhöhen.

Soweit die Einleitung, in den nächsten Tagen und Monaten folgen Berichte zu den einzelnen Baugruppen die ich bereits als "versuchsreif" einstufe oder bei denen ich um eure Unterstützung bitten werde). Erst wenn ich alle Baugruppen soweit durchgeplant habe, werde ich mit dem Druck / Bau beginnen.

Wie gesagt, das ist alles Neuland, es gibt keine Erfahrung mit dem Bau solcher Booten in diesem Maßstab. Also seht mir nach, wenn ich an manchen Stellen einfach improvisiere und vielleicht auch mal Blödsinn mache - ich bin für jeden Hinweis, jedwede Art von Unterstützung und Kritik dankbar.

Ich möchte ich mich an der Stelle auch gleich bei Kuddel und Johannes bedanken, die mich im Hintergrund bereits seit Wochen intensiv unterstützen.

Ohne euren Support hätte ich wahrscheinlich schon längst aufgegeben. Danke!

Danke!

Um genauer zu sein der aktuellen ETNZ "The Rehutai".

Diese foilenden Monohulls sind zur Zeit glaube ich die komplexesten Segelboote die man sich zum Bau aussuchen kann. Je weiter man sich rein denkt desto unlösbarer erscheinen die einzelnen Aufgaben - und genau das ist das was mich daran reizt.

Es gilt neben den klassischen Aufgaben beim Bootsbau viele zusätzliche Aufgaben zu lösen zu denen ich bisher zumindest keine Berichte im Web gefunden habe. Scheinbar hat das schlichtweg noch niemand gemacht... also Neuland!

- Ein vollkommen neues Rumpfdesign welches auf Frühgleiten ausgelegt ist.

- Zwei heb- und senkbare Foilarme die einzeln im Winkel steuerbar sein müssen, auch unter hoher Last.

- Die an den Armen hängenden Foils sind mit Flaps ausgestattet welche natürlich ebenfalls steuerbar sein müssen

- Das T-Ruder lenkt nicht nur sondern steuert über Kippwinkel auch gemeinsam mit den Foils die "Flughöhe"

- Das Hauptsegel ist ein Twin Skin Segel dessen Steuerung mir aktuell noch vollkommen unklar ist.

Die Twin Skin Segel sind aber ca. 20% effizienter als normale Segel, und diese Effizienz wird man wohl leider brauchen damit das Ganze "fliegt"

- Der Mast wird für die Steuerung des Twin Skins um die Hochachse drehbar ausgelegt werden müssen

- Ebenfalls gesteuert werden soll die Neigung des Mastes nach vorne und hinten um den Druckpunkt des baumlosen Segels verlagern zu können.

- Fock und Hauptsegel werden über Traveller gesteuert, bei der geplanten Segelgröße wirken hier immense Kräfte... auch noch so eine Baustelle...

Zur Steuerung der oben genannten Funktionen komme ich alles in allem auf ca. 14 Servos, welche dann alle auch bedient werden müssen. Mehr als vier Funktionen gleichzeitig traue ich mir nicht zu, also muss Kollege Computer einiges übernehmen. Ich werde auch hier wieder auf einen Arduino setzen, da mir dieser bei der Kielsteuerung der großen VOR65 gute Dienste geleistet hat.

Das hier ist aber natürlich nochmal ein ganz anderes "Brett", vielleicht brauche ich auch mehr Rechenpower.

Um die ganze Technik und daraus resultierenden Gewichte unterbringen zu können habe ich mich für einen riesigen Maßstab von 1:12 entschieden, welcher (leider) zu einer beachtlichen Größe führen wird:

Rumpflänge: 1.900 mm

Rumpfbreite: 510 mm

Masthöhe über Deck: 2.200 mm

Breite mit Foils: 1.500 mm

Gesamtgewicht: zwischen 7 und 9 kg, davon allein 1,5 kg für Elektronik und 3,0 kg für die Foils und deren Mechanik.

Hauptsegel: 1,00 m²

Jib: 0,625 m² - 1,39 m²

Es ist also alles mit viel Theorie und letztendlich ausprobieren verbunden. Daher erfolgt die Konstruktion der einzelnen

Funktionen auch modular, so dass ich jederzeit einzelne Baugruppen optimieren bzw. austauschen kann (was aber die

eigentliche Konstruktion zusätzlich erschwert).

Um den Aufwand für den ersten Bau - den Versuchsträger - gering zu halten werde ich den Rumpf (wie bei meinen Trimaranen auch) 2mm dick in 3D drucken, aber hier zusätzlich innen und außen mit Glas / Carbon verstärken - das klassische Sandwich.

Holzspanten werden die Stabilität weiter erhöhen.

Soweit die Einleitung, in den nächsten Tagen und Monaten folgen Berichte zu den einzelnen Baugruppen die ich bereits als "versuchsreif" einstufe oder bei denen ich um eure Unterstützung bitten werde). Erst wenn ich alle Baugruppen soweit durchgeplant habe, werde ich mit dem Druck / Bau beginnen.

Wie gesagt, das ist alles Neuland, es gibt keine Erfahrung mit dem Bau solcher Booten in diesem Maßstab. Also seht mir nach, wenn ich an manchen Stellen einfach improvisiere und vielleicht auch mal Blödsinn mache - ich bin für jeden Hinweis, jedwede Art von Unterstützung und Kritik dankbar.

Ich möchte ich mich an der Stelle auch gleich bei Kuddel und Johannes bedanken, die mich im Hintergrund bereits seit Wochen intensiv unterstützen.

Ohne euren Support hätte ich wahrscheinlich schon längst aufgegeben.

Danke!

Danke!