Hallo zusammen!

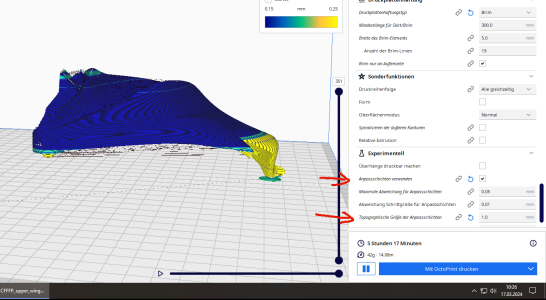

Ich habe ein 3d-Modell zum erstellen einer Windsurffinne, welches ich gerne drucken will (Fräsen o.ä. ist mir einfach zu teuer, dafür, dass ich noch nicht weiß, wie die Finne wird). Die Form ist ca 50cm lang, und passt somit nicht waagerecht in den 3d-Drucker, der mir zur Verfügung steht. Jetzt überlege ich, ob ich hochkant drucke, oder ob es da Probleme mit dem Randbogen gibt. Muss ich dann Unterstützungen modellieren, damit die Form nicht umfällt? Oder ist es besser, direkt in jeweils zwei Teilen waagerecht zu drucken? Dabei einen senkrechten Schnitt in die Form setzen? Diagonal? "Bolzen" setzen, um verrutschen zu verhindern?

Eine weitere Frage (nicht die Frage der Größe betreffend) wäre, welche Materialien besonders fein drucken, sodass die verschiedenen Lagen, die beim Drucken entstehen, nicht so sehr ins Gewicht fallen.

Ich freue mich über jegliche Hilfe!

Lg, Linus

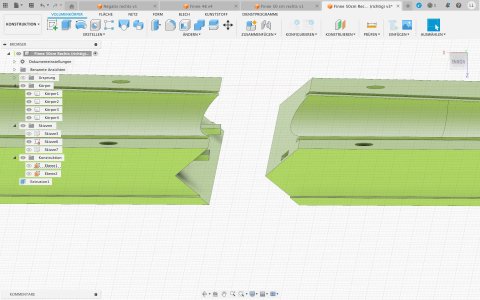

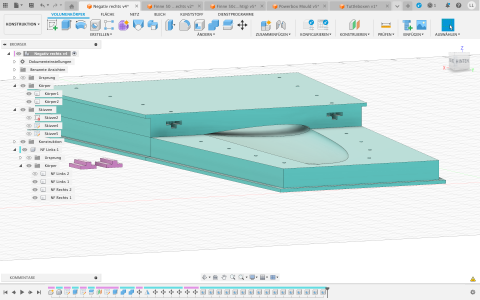

Anbei noch ein/zwei mögliche (?) Ideen zum Schneiden. Dabei aber die Frage, inwiefern Überhänge gedruckt werden können.

Ich habe ein 3d-Modell zum erstellen einer Windsurffinne, welches ich gerne drucken will (Fräsen o.ä. ist mir einfach zu teuer, dafür, dass ich noch nicht weiß, wie die Finne wird). Die Form ist ca 50cm lang, und passt somit nicht waagerecht in den 3d-Drucker, der mir zur Verfügung steht. Jetzt überlege ich, ob ich hochkant drucke, oder ob es da Probleme mit dem Randbogen gibt. Muss ich dann Unterstützungen modellieren, damit die Form nicht umfällt? Oder ist es besser, direkt in jeweils zwei Teilen waagerecht zu drucken? Dabei einen senkrechten Schnitt in die Form setzen? Diagonal? "Bolzen" setzen, um verrutschen zu verhindern?

Eine weitere Frage (nicht die Frage der Größe betreffend) wäre, welche Materialien besonders fein drucken, sodass die verschiedenen Lagen, die beim Drucken entstehen, nicht so sehr ins Gewicht fallen.

Ich freue mich über jegliche Hilfe!

Lg, Linus

Anbei noch ein/zwei mögliche (?) Ideen zum Schneiden. Dabei aber die Frage, inwiefern Überhänge gedruckt werden können.