franz1407

User

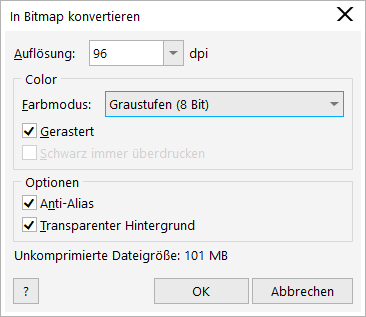

Um aus dem gerade hin und her gezerrten Bild eine Zeichnung zu erstellen, müsst ihr als erstes das Bild über das Menü / Bitmaps / In Bitmap konvertieren, neu berechnen. Einstellung am besten 96 dpi Grau 8Bit.

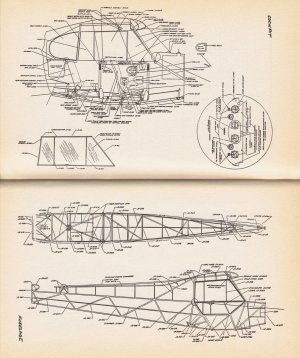

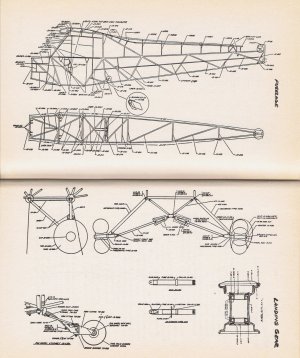

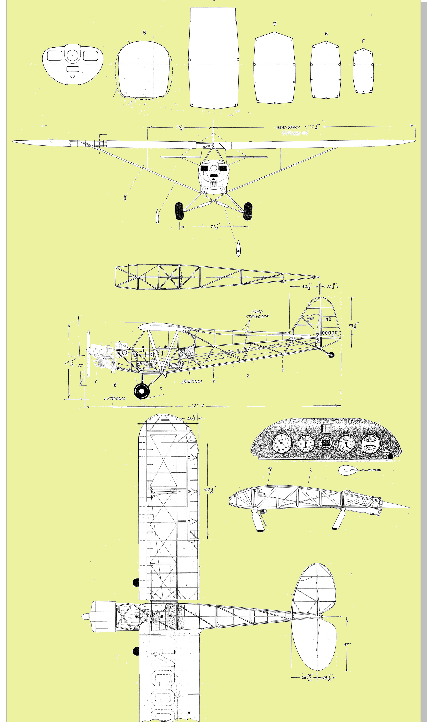

Danach bitte das Bild so oft kopieren wie Ihr Baugruppen aus dem Bild ausschneiden wollt, bei mir sind das, die Seitenansicht, die Draufsicht, die Vorderansicht und der Rumpfboden.

Danach mit Rechtklick auf das oberste Bild und Bitmap bearbeiten auswählen.

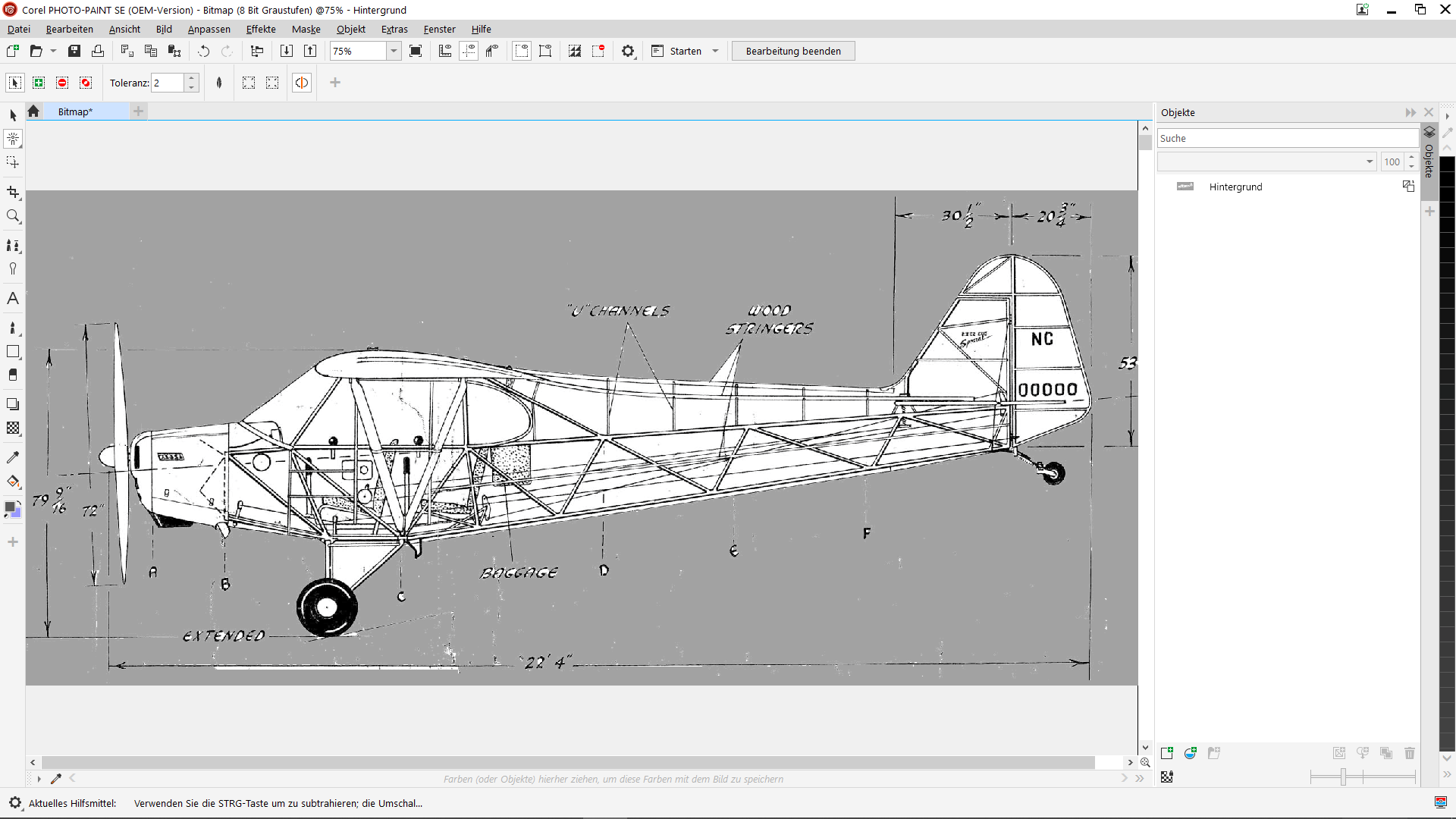

Corel Photo Paint öffnet sich, und ihr könnt mit dem Ausschneide-Werkzeug den betreffenden Bildausschnitt markieren und mit Enter ausschneiden.

Danach noch im Menü mit „Bearbeiten beenden“, wieder zurück nach Corel.

Ausschnitt beiseiteschieben und die Sache noch für die anderen Baugruppen wiederholen.

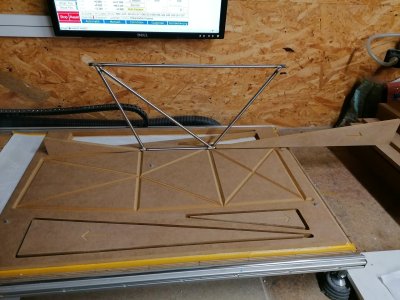

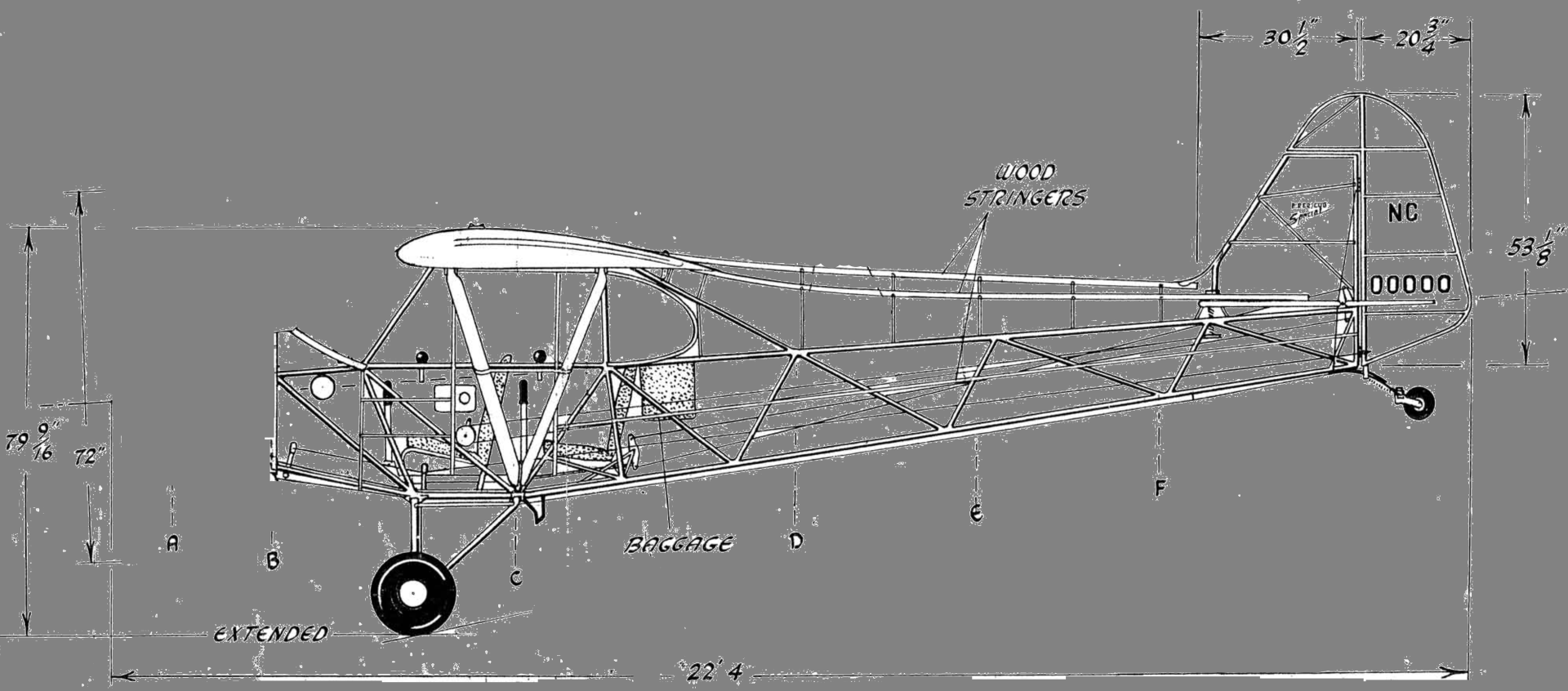

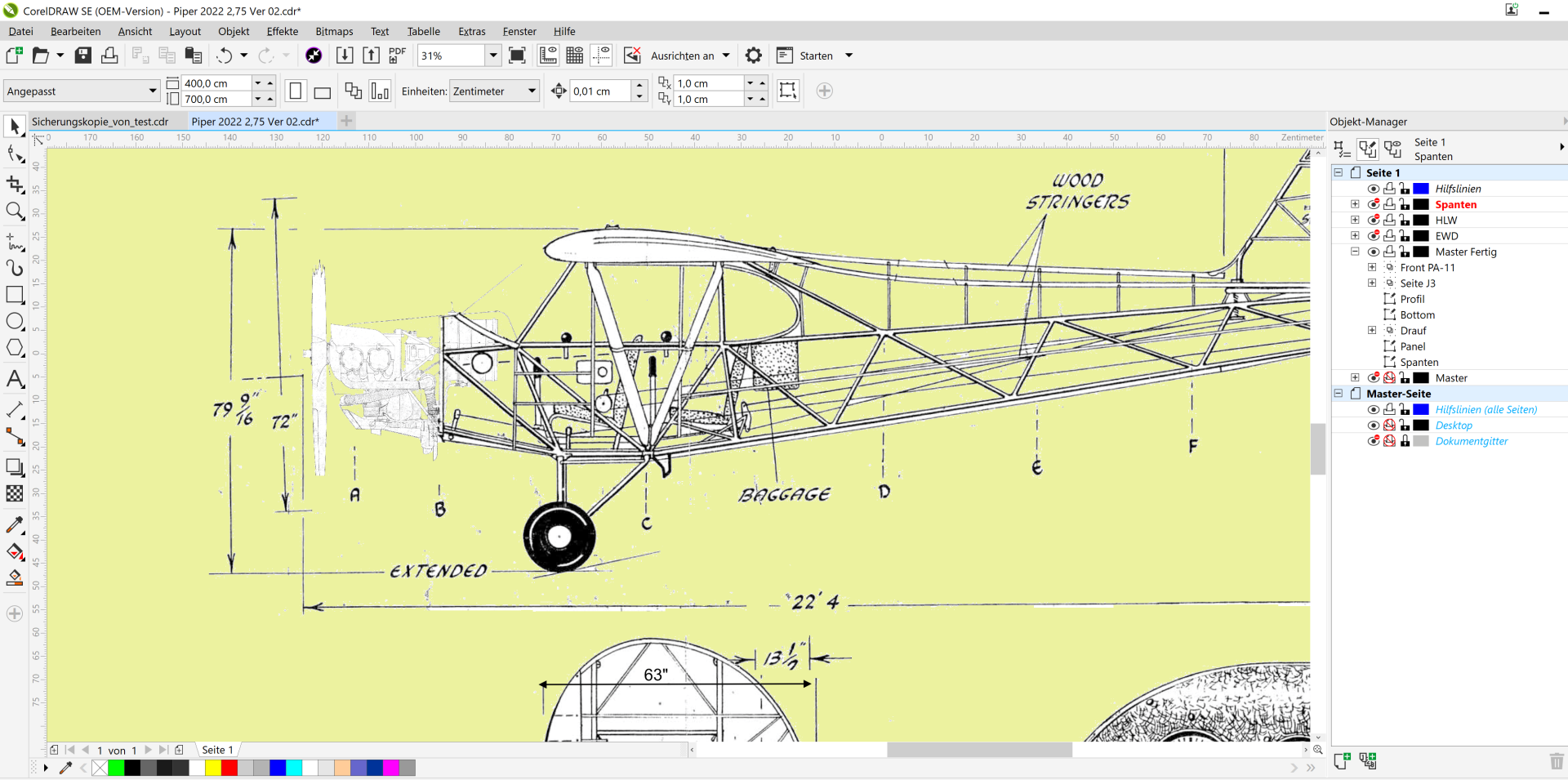

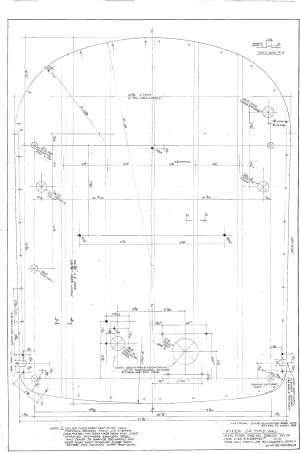

Jetzt noch alles auf der Seite mit drehen und Schieben positionieren und dann sollte die Sache so aussehen.

Ich hatte mir gleich noch die Spanten, Armaturen und die Rippe mit erstellt, ein Abwasch.

Den Seitenhintergrund habe ich mir zum jetzigen Zeitpunkt eingefärbt.

Das hat den Grund, dass ich so da das Ergenis besser beurteieln kann, nach dem ich alle Baugruppen nach dem positionieren in Photo Paint noch mal bearbeiten werde.

Dazu wähle ich mir als erstes immer die Seitenansicht, da ich daran auch alle Fertigmaße meines Modells festlege, mit rechts und Bitmap bearbeiten.

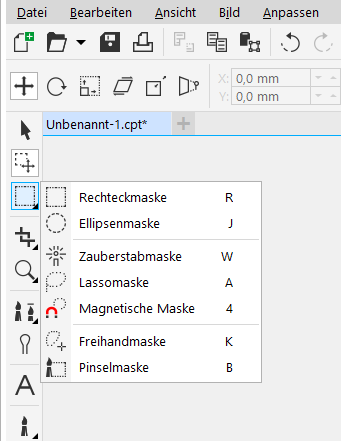

In Photo Paint wähle ich jetzt ein Maskenwerkzeug und zwar den „Zauberstab“.

Lege die Toleranz auf 2 fest, klicke die Weißen Flächen einzeln an und drücke danach entfernen. Keine Angst, sollte zu viel verschwinden, einfach rückgängig wählen und eine ander Stelle probieren. Zoomen hilft hier wahnsinnig und eine Gamer -Maus mit programmierten Tasten für die Ansichten.

Je nach Fleiß und Ausdauer, auch unter Zuhilfenahme des Radiergummis kann man das Bild immer weiter optimieren.

Damit nicht weiß auf weißem Hintergrund erscheint, bitte auch in Photo Paint eine Hintergrundfarbe vergeben.

Hier das Ergebnis, schon ohne PA-11 Schnautze.

Die J3 Schnautze wird nach demselben Prinzip erzeugen. Ich mach das immer in einer separaten Corel Datei und kopiere dann die ganze Ebene, hier halt mit der J3 Schnautze, in mein Hauptdokument.

Das Ergebnis, ist fast ein Originalplan, nur halt selber gemacht.

Was kann ich Euch noch mit auf den Weg geben.

Viele Hilfslinien verwenden und wichtige immer auf der Ebene speichern, wo sie benötigt werden, später werden die verschiedenen Ebenen nämlich immer ein und ausgeblendet, je nach dem, was ich gerade brauche. Schaut mal meinen Objekt-Manager an.

Da seht ihr auch, immer alles umbenennen, sonst wisst ihr später nicht mehr was, was ist.

Baugruppen oder Teile die zusammengehören immer Kombinieren, oder wenigstens gruppieren.

Ansonsten üben, üben, üben…. Und Spaß haben.

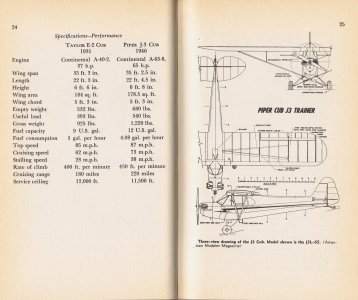

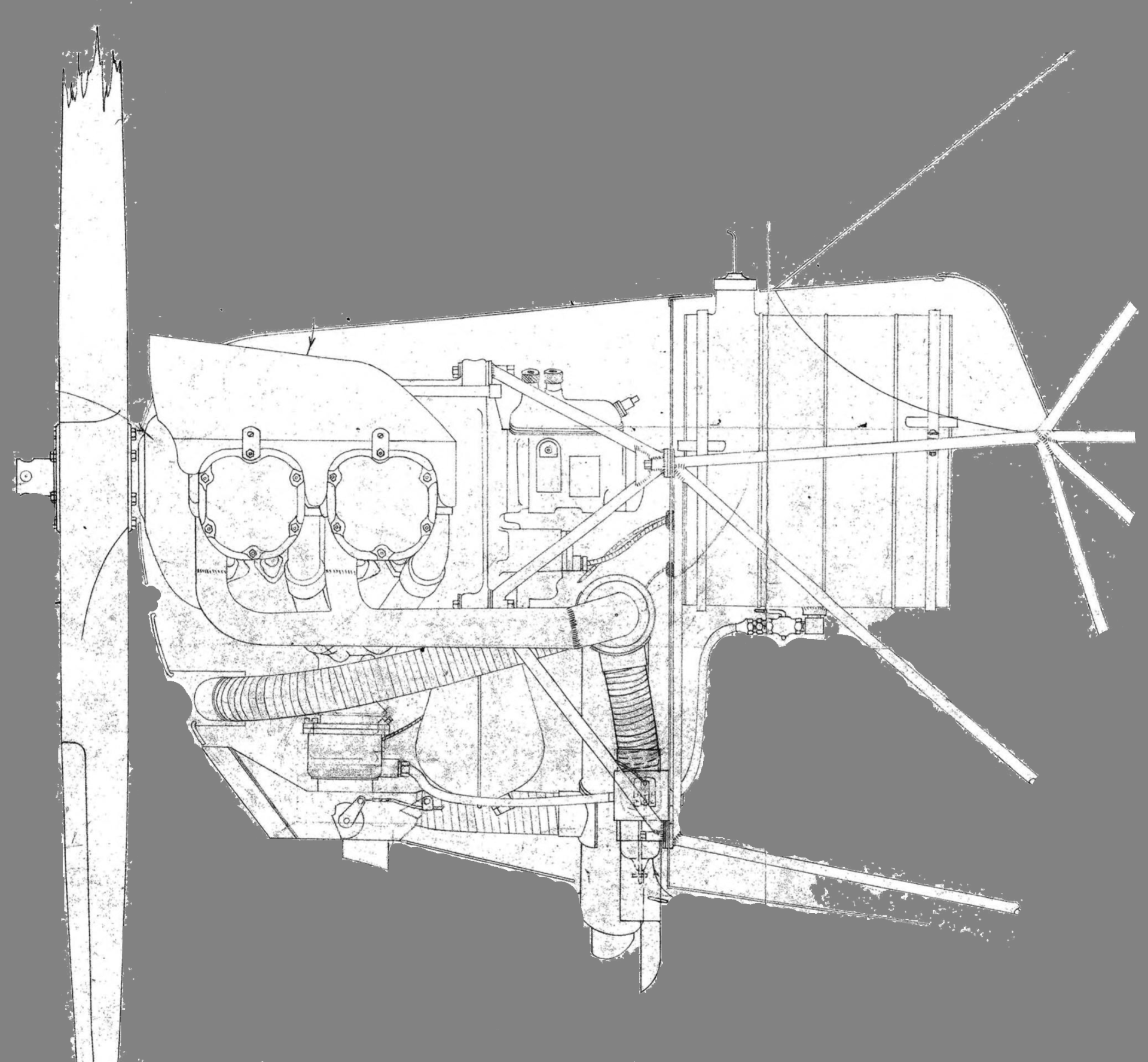

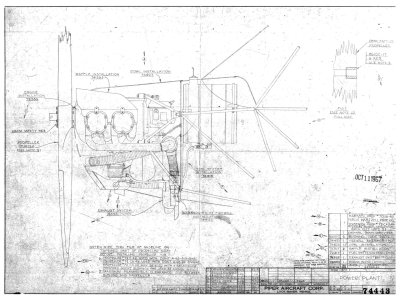

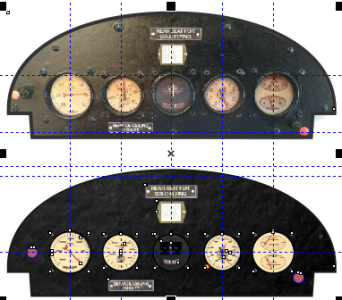

Ich hänge euch mal das Bild von der J3 Schnautze und mein Excel zum Maßstabsgerechten Umrechnen der Amimaße in cm an, sowie die Bilder vom fertigen Cockpit, ist nach dem selben Prinzip entstanden. Die Ziffernblätter und Schilder wurden dann in Corel nachgezeichnet und digitalisiert. Wer will kann auch noch Zeiger drauf setzen, dann halt beim drucken weglassen, aber wie gesagt ich nur 80%.

Danach bitte das Bild so oft kopieren wie Ihr Baugruppen aus dem Bild ausschneiden wollt, bei mir sind das, die Seitenansicht, die Draufsicht, die Vorderansicht und der Rumpfboden.

Danach mit Rechtklick auf das oberste Bild und Bitmap bearbeiten auswählen.

Corel Photo Paint öffnet sich, und ihr könnt mit dem Ausschneide-Werkzeug den betreffenden Bildausschnitt markieren und mit Enter ausschneiden.

Danach noch im Menü mit „Bearbeiten beenden“, wieder zurück nach Corel.

Ausschnitt beiseiteschieben und die Sache noch für die anderen Baugruppen wiederholen.

Jetzt noch alles auf der Seite mit drehen und Schieben positionieren und dann sollte die Sache so aussehen.

Ich hatte mir gleich noch die Spanten, Armaturen und die Rippe mit erstellt, ein Abwasch.

Den Seitenhintergrund habe ich mir zum jetzigen Zeitpunkt eingefärbt.

Das hat den Grund, dass ich so da das Ergenis besser beurteieln kann, nach dem ich alle Baugruppen nach dem positionieren in Photo Paint noch mal bearbeiten werde.

Dazu wähle ich mir als erstes immer die Seitenansicht, da ich daran auch alle Fertigmaße meines Modells festlege, mit rechts und Bitmap bearbeiten.

In Photo Paint wähle ich jetzt ein Maskenwerkzeug und zwar den „Zauberstab“.

Lege die Toleranz auf 2 fest, klicke die Weißen Flächen einzeln an und drücke danach entfernen. Keine Angst, sollte zu viel verschwinden, einfach rückgängig wählen und eine ander Stelle probieren. Zoomen hilft hier wahnsinnig und eine Gamer -Maus mit programmierten Tasten für die Ansichten.

Je nach Fleiß und Ausdauer, auch unter Zuhilfenahme des Radiergummis kann man das Bild immer weiter optimieren.

Damit nicht weiß auf weißem Hintergrund erscheint, bitte auch in Photo Paint eine Hintergrundfarbe vergeben.

Hier das Ergebnis, schon ohne PA-11 Schnautze.

Die J3 Schnautze wird nach demselben Prinzip erzeugen. Ich mach das immer in einer separaten Corel Datei und kopiere dann die ganze Ebene, hier halt mit der J3 Schnautze, in mein Hauptdokument.

Das Ergebnis, ist fast ein Originalplan, nur halt selber gemacht.

Was kann ich Euch noch mit auf den Weg geben.

Viele Hilfslinien verwenden und wichtige immer auf der Ebene speichern, wo sie benötigt werden, später werden die verschiedenen Ebenen nämlich immer ein und ausgeblendet, je nach dem, was ich gerade brauche. Schaut mal meinen Objekt-Manager an.

Da seht ihr auch, immer alles umbenennen, sonst wisst ihr später nicht mehr was, was ist.

Baugruppen oder Teile die zusammengehören immer Kombinieren, oder wenigstens gruppieren.

Ansonsten üben, üben, üben…. Und Spaß haben.

Ich hänge euch mal das Bild von der J3 Schnautze und mein Excel zum Maßstabsgerechten Umrechnen der Amimaße in cm an, sowie die Bilder vom fertigen Cockpit, ist nach dem selben Prinzip entstanden. Die Ziffernblätter und Schilder wurden dann in Corel nachgezeichnet und digitalisiert. Wer will kann auch noch Zeiger drauf setzen, dann halt beim drucken weglassen, aber wie gesagt ich nur 80%.

Anhänge

Zuletzt bearbeitet:

. Trotzdem lese ich hier gerne mit.

. Trotzdem lese ich hier gerne mit.

- der druckt 60cm x bis Ende Rolle (50m) in allen erdenklichen Strichstärken.

- der druckt 60cm x bis Ende Rolle (50m) in allen erdenklichen Strichstärken.