Hallo, ich möchte in diesem Beitrag einerseits um Tipps und Tricks zur Positivbauweise in Negativformen bitten, es sind aber auch Tipps zu ultraleichten und trotzdem haltbaren Leitwerksbauweisen sehr willkommen!

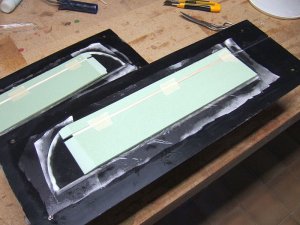

Mit "Positivbauweise in Negativformen" meine ich die Bauweise, daß man in einer herkömmlichen (harten) Negativform einen passgenauen Styrokern zwischen dem nassen Laminat verpresst.

Als Hintergrundinfo:

Es geht um eine V-Leitwerkshälfte, 500mm Spannweite, 100mm Tiefe, Profildicke 7mm.

bisherige Bauweise:

Leichtes Vollbalsa, nach Augenmaß geschliffen, nach Einbau der Steckung wird es im Vakuum mit 58er Glas überzogen. Gewicht komplett 37g mit Steckung. Sehr robust, ist vom Profil her aber leider immer eine Art von Zufallsprodukt (wegen Schleiferei aus dem Vollen)

getestete Bauweisen:

weitere Ideen:

Die F3K-ler haben doch immer so gute Leichtbau-Ideen... jetzt mal her damit!

PS: Und bitte empfiehlt mir jetzt keine Rippenfläche... ich hasse das... ;-)

Mit "Positivbauweise in Negativformen" meine ich die Bauweise, daß man in einer herkömmlichen (harten) Negativform einen passgenauen Styrokern zwischen dem nassen Laminat verpresst.

Als Hintergrundinfo:

Es geht um eine V-Leitwerkshälfte, 500mm Spannweite, 100mm Tiefe, Profildicke 7mm.

bisherige Bauweise:

Leichtes Vollbalsa, nach Augenmaß geschliffen, nach Einbau der Steckung wird es im Vakuum mit 58er Glas überzogen. Gewicht komplett 37g mit Steckung. Sehr robust, ist vom Profil her aber leider immer eine Art von Zufallsprodukt (wegen Schleiferei aus dem Vollen)

getestete Bauweisen:

- normale Schalenbauweise (in der Negativform): 25er Glas, 1mm Balsa, 25er Glas, Balsaholmsteg. Wird wegen 2x Gewebe und nötiger Mumpe rundherum SCHWERER als das Vollbalsaleitwerk. Geht so in Richtung 45 g bei geringerer Robustheit als Vollbalsa. Und eigentlich macht es auch wenig Sinn, bei teilweise weniger als 7mm Profildicke noch ein hohles Sandwich zu bauen, da ist überall im Endleistenbereich 2x 1mm Balsa dicker als das Profil!

- Schalenbauweise ohne Stützstoff: 25er Glas, 80er Kohle, Balsaholmsteg. Biegesteifigkeit ist dank 2 Rovings sehr gut, aber die Profilsteifigkeit ist miserabel, Gewicht 49g. Kann man in dieser Ausführung vergessen, wird entweder schwer oder lapprig.

weitere Ideen:

- dünnes Gewebe+Holmroving in Form laminieren, dann Form schließen und mit PU-Schaum ausschäumen. Wird sicher schwierig, den scharfen Grat zwischen "Form sprengen" und "Riesenlunker" zu finden.

- Styrokügelchen mit Harz anmischen und den Formhohlraum zwischen dem Laminat ausfüllen (=die Low-Cost-Methode von Martin Weberschock), wird wohl eher schwer und wenig druckfest.

- was mit Depron, dem für mich unbekannten Baustoff... ;-)

- oder eben das eigentliche Anliegen dieses Threads, Positivbauweise in der Negativform praktizieren, also einen leicht übermaßigen Styrokern in der mit dünnem Gewebe auslaminierten Negativform verpressen. Wer hat damit Erfahrungen? Meine lange Internet-Suche gestern hat mich nur zum Wurfmäusle geführt, das ist offenbar so gebaut. Aber ich giere nach den Tricks und Kniffen... wieviel Übermaß, damit man eine gute Verklebung bekommt? Und trotzdem die Form noch schließen kann? usw.?

Die F3K-ler haben doch immer so gute Leichtbau-Ideen... jetzt mal her damit!

PS: Und bitte empfiehlt mir jetzt keine Rippenfläche... ich hasse das... ;-)

Zuletzt bearbeitet: