wersy

User

Wenn es ganz leicht werden soll, kommt man um diese Methode nicht herum.

Darauf aufmerksam geworden bin ich durch den Savage Bobber in diesem Beitrag:

http://www.rc-network.de/forum/showthread.php/776571-Savage-Bobber-von-Planeprint

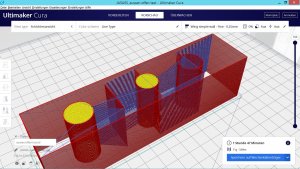

Cura soll der einzige Slicer zu sein, der einwandige Innenstruktur slicen kann. Vor allem wichtig dabei, dass vorher die Außenkontur in einem Zuge gedruckt wird.

Leider müssen vorhandene Teile sehr aufwändig geändert, oder neu gezeichnet werden.

Diese Slicer Methode lässt sich nur auf einwandige Flächen Modelle anwenden.

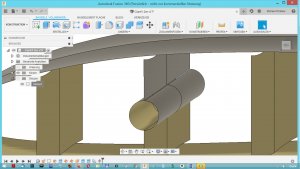

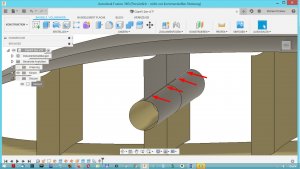

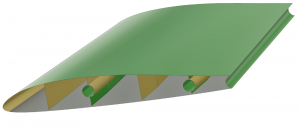

So sieht dann das W4 vom Buratinu aus:

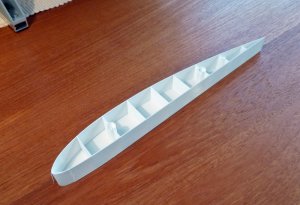

Mein erster Versuch sieht auch schon recht vielversprechend aus, wenn man mal von den 3 heftigen Layerversätzen absieht:

Die Stege sind gut mit der Außenwand verbunden, außen ist alles rundum glatt.

Aber, es gibt einige Einschränkungen, über die man sich im Klaren sein muss.

Wie der Slicer vorgeht, hängt von der Einstellung im Surface Mode ab.

Einstellung "Surface":

- Keine Boden/Decklayer möglich

- Die Innen- UND Außenbahnen folgen den Linien mittig.

Das heisst, die Außenabmessungen werden um die Druckbreite vergößert, die Löcher um die Druckbreite verkleinert.

Einstellung "Both"

- Boden/Decklayer möglich. Leider werden dann auch Löcher ausgefüllt, müssen dann aufgebohrt werden.

- Nur die Innenbahnen werden mittig gedruckt. Die Außenbahnen, wie üblich, eine halbe Druckbreite nach innen versetzt.

Das bedeutet, die Methode "Surface", wie sie Planeprint anwendet, fällt für mich flach.

Sie hätten keine Boden- und Deckenlayer, und sie würden maßlich nicht zu vorhandenen Teilen passen, die wie üblich gedruckt wurden.

Ich will mal versuchen, für Helmuts Eindecker leichtere Tragflächenteile zu zeichnen. Bei der Tragfläche ist das auch wesentlich einfacher.

Bei 1,5 m Spannweite, und den vielen Rippen, sollte sich das schon lohnen.

Darauf aufmerksam geworden bin ich durch den Savage Bobber in diesem Beitrag:

http://www.rc-network.de/forum/showthread.php/776571-Savage-Bobber-von-Planeprint

Cura soll der einzige Slicer zu sein, der einwandige Innenstruktur slicen kann. Vor allem wichtig dabei, dass vorher die Außenkontur in einem Zuge gedruckt wird.

Leider müssen vorhandene Teile sehr aufwändig geändert, oder neu gezeichnet werden.

Diese Slicer Methode lässt sich nur auf einwandige Flächen Modelle anwenden.

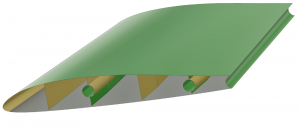

So sieht dann das W4 vom Buratinu aus:

Mein erster Versuch sieht auch schon recht vielversprechend aus, wenn man mal von den 3 heftigen Layerversätzen absieht:

Die Stege sind gut mit der Außenwand verbunden, außen ist alles rundum glatt.

Aber, es gibt einige Einschränkungen, über die man sich im Klaren sein muss.

Wie der Slicer vorgeht, hängt von der Einstellung im Surface Mode ab.

Einstellung "Surface":

- Keine Boden/Decklayer möglich

- Die Innen- UND Außenbahnen folgen den Linien mittig.

Das heisst, die Außenabmessungen werden um die Druckbreite vergößert, die Löcher um die Druckbreite verkleinert.

Einstellung "Both"

- Boden/Decklayer möglich. Leider werden dann auch Löcher ausgefüllt, müssen dann aufgebohrt werden.

- Nur die Innenbahnen werden mittig gedruckt. Die Außenbahnen, wie üblich, eine halbe Druckbreite nach innen versetzt.

Das bedeutet, die Methode "Surface", wie sie Planeprint anwendet, fällt für mich flach.

Sie hätten keine Boden- und Deckenlayer, und sie würden maßlich nicht zu vorhandenen Teilen passen, die wie üblich gedruckt wurden.

Ich will mal versuchen, für Helmuts Eindecker leichtere Tragflächenteile zu zeichnen. Bei der Tragfläche ist das auch wesentlich einfacher.

Bei 1,5 m Spannweite, und den vielen Rippen, sollte sich das schon lohnen.