Fabian97

User

Hi. Schaut echt cool aus dein Projekt. Mit weicher CADSoftware arbeitest du das du die Abwicklungen für das Gewebe sauber machen kannst? Bei meinen aktuellen Workflow mit fusioniert das leider noch nicht.

Viel Erfolg und Spaß mit dem Modell!

Auch ich bin auf die Gewichte und Stabilität mit dem geschäumten Kern gespannt.

Grüße Sven

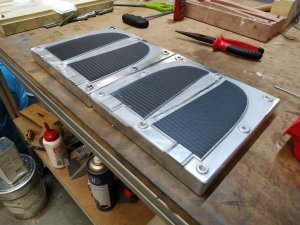

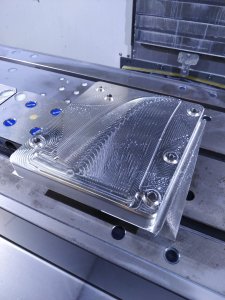

So jetzt konnte ich die Höhenruder mal wiegen.

12 g wiegt ein Höhenruder.

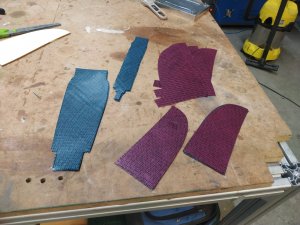

Maße sind ca 70mm x 160mm und als Decklagen 2x 80g CFK Spreadtow.