Frage an die Experten hier:

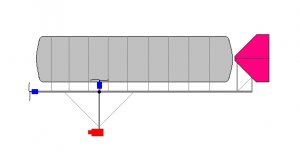

Im Zuge meines Luftschiffprojektes (halbstarr, siehe: http://www.rc-network.de/forum/showthread.php?t=85514 ) will ich einen leichten (aber dennoch biege- und verdrehsteifen) ca. 2500mm langen Längsträger anfertigen. Und zwar aus CFK-Rohren+Stäben. Nach folgendem Prinzip:

Quelle: http://www.ltt-versand.de/shop/trisystem-pst3000-3punkt-traverse-p-2721.html

Mein derzeitiger Favorit (Idee) ist die 11g schweren und 825mm langen Rohre (siehe: http://webshop.chill-out.org/index.html?lang=de&target=d25.html ) mit einem saugend passenden 6mm Rundbalsakern zu füttern, mit Hilfe einer Bohrschablone Bohrungen zu setzen und 2mm voll-CFK-Stäbe einzukleben (zuerst mit dünnem, dann mit mittelflüssigem Sekundenkleber "vermuffen") ...

Natürlich stehe ich weiteren Vorschlägen offen gegenüber, wie würdet Ihr die CFK-Rohre mit den CFK-Stäben verbinden?

Schon mal Danke im Voraus und Grüße

Spunki

Im Zuge meines Luftschiffprojektes (halbstarr, siehe: http://www.rc-network.de/forum/showthread.php?t=85514 ) will ich einen leichten (aber dennoch biege- und verdrehsteifen) ca. 2500mm langen Längsträger anfertigen. Und zwar aus CFK-Rohren+Stäben. Nach folgendem Prinzip:

Quelle: http://www.ltt-versand.de/shop/trisystem-pst3000-3punkt-traverse-p-2721.html

Mein derzeitiger Favorit (Idee) ist die 11g schweren und 825mm langen Rohre (siehe: http://webshop.chill-out.org/index.html?lang=de&target=d25.html ) mit einem saugend passenden 6mm Rundbalsakern zu füttern, mit Hilfe einer Bohrschablone Bohrungen zu setzen und 2mm voll-CFK-Stäbe einzukleben (zuerst mit dünnem, dann mit mittelflüssigem Sekundenkleber "vermuffen") ...

Natürlich stehe ich weiteren Vorschlägen offen gegenüber, wie würdet Ihr die CFK-Rohre mit den CFK-Stäben verbinden?

Schon mal Danke im Voraus und Grüße

Spunki