Weiter gehts

Weiter gehts

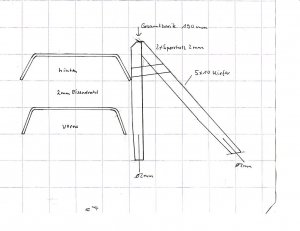

Danke, Christian für die Zeichnungen.

Heute gibts es als das Wochenende füllende Beschäftigung zunächst das Fahrwerk. Da der Vogel ja ohnehin nach dem Anpassen der Tragflächen auf dem Rücken liegt, bietet es sich ja an, hier weiter zu machen. Später, wenn der Rumpf an seiner Oberseite rund geworden ist, könnte es schwierig werden, der Fahrwerk genau auszurichten.

Wie jeder, der die Geschichte von der Halberstadt gelesen hat, schon ahnt: Es gibt ein ziemlich vorbildgetreues Fahrwerk mit gefederter Achse (die kommt aber hier noch nicht, da braucht es noch etwas Geduld), Hilfsachse und als Holzkonstruktion wie beim Original. Ich muss nämlich vorwegschicken: Stahldräte verbiegen liegt mir absolut nicht und Stahl (hart?)löten kann ich schon überhaupt nicht. Aberbei allen vier Doppeldeckern, die ich bisher gebaut und geflogen habe, hat sich diese (z.T. abgewandelte) Konstruktion bewährt und macht trotz der Hilfsachse bei Start und Landung erstaunlich wenig Probleme, eine einigermäßen gepflegte Rasenpiste vorausgesetzt. Genug der Vorrede, los gehts.

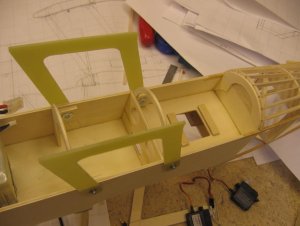

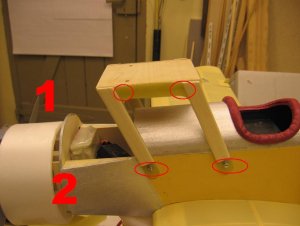

Zuerst wird die Aufnahme für das Fahrwerk aus 3mm Sperrholz in den Rumpf eingebaut. Ich habe hier zwei einzelne Brettchen eingesetzt, der Geiz hat sich aber als falsch erwiesen. Vom Hilfsspant, der den Flächendübel trägt bis zum Frontspant ist also ein ganzes Sperrholzbrett einzuleimen.

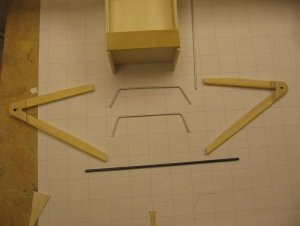

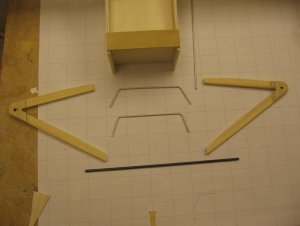

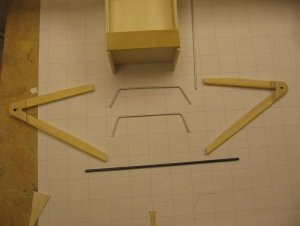

Dann werden die Einzelteile hergestellt

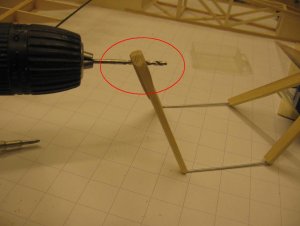

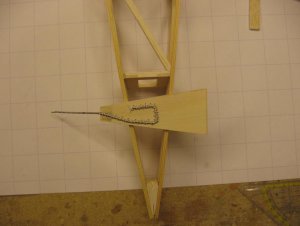

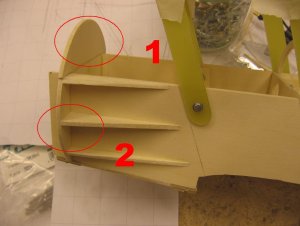

Die Fahrwerksbeine entstehen aus 5X10mm Kiefer, dabei gilt: je feiner die Jahresringe liegen, desto besser. Die Bohrungen für die Befestigungsdrähte (1) weden als erstes gesetzt. Dann ist nicht so viel kaputt, wenn mal eine Bohrung daneben laufen sollte. Ist ja dann schnell ein neues Kiefernholz gesägt. Also, die Bohrung so etwa 30 mm tief bohren mit 2mm Durchmesser. Die beiden Sperrholzteile dienen dazu, die Konstruktion zusammen zu halten. Das größere Stück(2) kommt auf die spätere Außenseite, das Kleinere (3) nach innen. Drauf achten, dass zwei spiegelbildliche Teile entstehen.

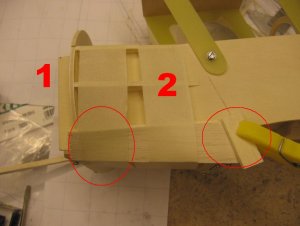

Und so sieht es dann verleimt aus. Ich habe hier übrigens alle Verleimungen mit Harz gemacht.

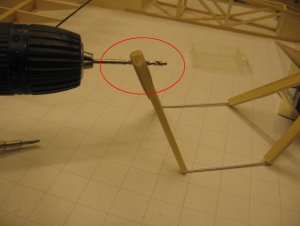

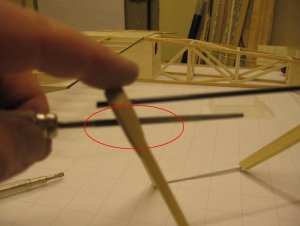

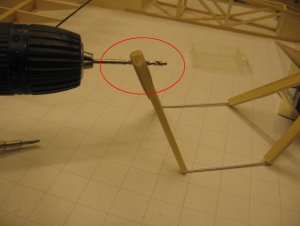

Die beiden Drähte können aus Eisendraht, Alu oder auch Stahl gebogen werden. Dann sieht man noch die Hilfsachse, die aus einem 3mm Kohlerohr besteht. Sie soll später nur den richtigen Winkel der Fahrweksschenkel fixieren und die Federungsgummis festhalten. Kann also so schwach dimensioniert werden. Dann stecken wir alles provisorisch zusammen und

bohren schräg das Loch für die Hilfsachse.

Anhang anzeigen 124070

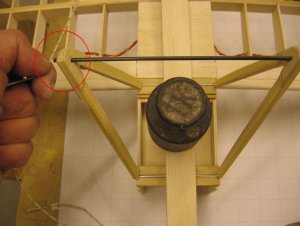

Überstehendes Material der Sperrholverbinder feilen wir vorsichtig heraus und schaffen so eine zur Hilfsachse parallele Auflage für die eigentliche Achse, die aber erst am Schluss unseres Baus dran kommt. Achtung: Die Hilfsachse steht etwas über die Fahrweksschenkel heraus. (Tut mi Leid, das Bild ist unscharf, aber der Vorgang kann jetzt nicht mehr mit besserer Bildqualität widerholt werden, und wir sind hier ja nicht im "Erstflugthread"

)

Anhang anzeigen 124071

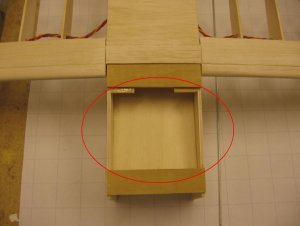

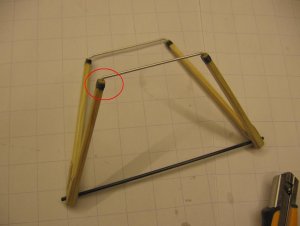

Dann können wir das Fahrwerk einpassen und genau vermessen. Erst in Flugrichtung (besser Rollrichtung!) links und rechts der gleiche Abstand zum Bezugspunkt am Rumpfende, den wir ja schon beim Einmessen der unteren Tragfläche festgelegt hatten.

Anhang anzeigen 124072

Ist leider auch ein bescheidenes Bild, aber klar wird trotzden: Der Abstand der Hilfsachse zum Tisch wird auch eingemessen. Da alles noch nicht verklebt ist, können wir jetzt noch leicht Korrekturen durch Verschieben vornehmen.

Anhang anzeigen 124073

Dann wird alles (mit Harz) miteinander verklebt. Erst nach dem Aushärten nehmen wir das Fahrwerk wieder ab und sichern den Teil, in den die Drähte eingreifen noch mit ein paar Wicklungen. Ich habe hier etwas Kohlerovings verarbeitet, aber das geht mit einer dünnen und festen Schnur genauso gut. Man sollte die Wicklung nur gut mit dem Kiefernholz verkleben, damit sie sich nicht lockern kann.

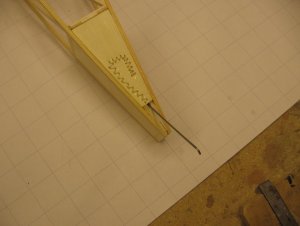

Zum Fahrwerk gehört natürlich auch ein Sporn.

Anhang anzeigen 124074

Hier bin ich weit hinter den Standard der Halberstadt zurückgegangen. Aber so ein Sporn aus Stahldraht 1,5mm funktioniert hervorragend. Wer ihn etwas vorbildgetreuer möchte, kann den Stahldraht ja mit 3x5mm Balsa verkleiden. Ich werde das tun, aber erst nach dem Erstflug. Also: ein Brettchen aus Pappelsperrholz wird genau zwischen den letzten Rumpfspant und dem Balsabloch am Rumpfende eingepasst. Dazu gibts keine Zeichnung, weil dieser Teil sowieso bei jedem etwas unterschiedlich ausfallen dürfte. Dann den Stahldraht biegen, wie auf dem Bild zu sehen ist. Auflegen und die Umrisse anzeichnen. Sporn entfernen und an den Umrissen entlang viele Löcher bohren, dabei auf der inneren Kontur genau so viele, wie auf der äußeren Kontur (stimmt, ich hab mich zwei mal verzählt, ist aber nicht schlimm). Sporn wieder auflegen und mit festem Nähgarn (aber keinen gewachsten Zwirn, der klebt nachher nicht) annähen. Wenn alles fixiert ist, etwas Harz draufgeben und mit dem Fön das Harz in die Löcher laufen lassen.

Anhang anzeigen 124075

so sieht das dann fertig aus. Das Sperrholzbrett mitsamt dem Sporn habe ich hier auch mit Harz eingeklebt. Ach ja, wie lang muss er eigentlich sein? Wenn der gerade Teil des Sporns 60mm lang ist, wäre es weitgehend vorbildgetreu, 80mm geben mehr Bodenfreiheit dem Höhenruder, noch mehr sieht für meinen Begriff scheußlich aus.

Wer noch Lust hat, kann sich an den Baldachin machen.

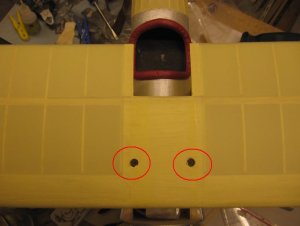

Das Bild war schon mal hier. Aber noch ohne Maße. In die Seitenwände werden vom vorderen Spant aus (innen!) 91 mm nach hinten und 13mm von oben gemessen. 3mm Loch rein und die ausgeschnittenen GFK-teile schon mal im vorderen Loch befestigt.

Anhang anzeigen 124076

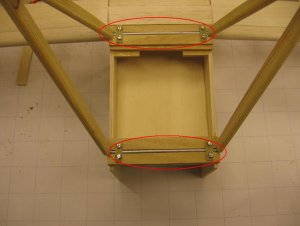

Dann die Gfk-Teile genau parallel zu Rumpfoberkante ausrichten, bohren und anschrauben. Man sieht, hier habe ich in kleine Sperrholzquadrate Einschlagmuttern gesetzt und damit beide Baldachinstützen fixiert.

Anhang anzeigen 124077

Das Baldachinbrett wird nach Zeichnung ausgeschnitten und mit den beiden Dreikantleisten zur Verbesserung der Verklebung verstärkt. Dann einfach zwischen die beiden Gfk-Teile harzen, dafür eignet sich 5-Minuten Harz nicht, sollte schon ein 30 Minuten Harz oder sogar Endfest 300 (UHU) sein. Gfk-Holz ist ohnehin nie die festeste Verbindung, selbst wenn supergut geschliffen und entfettet wurde. Aber dafür ist dann diese Stelle eine eventuell leicht zu reparierende Sollbruchstelle.

Dann den Oberflügen auflegen und ausrichten. das passende Bild dafür gibts in meinem vorigen Beitrag.

Ich wünsche Euch ein schönes Wochenende:

Gruß Henner