lt.Wolf

User

Einbau der Fahrwerksholme

Einbau der Fahrwerksholme

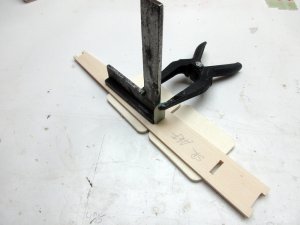

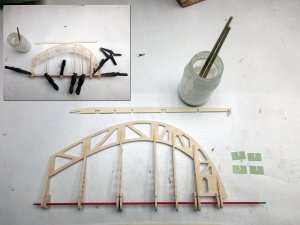

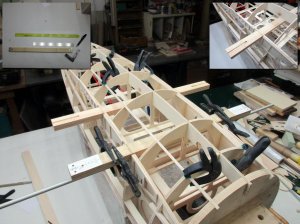

Zuerst werden die 30x15 Kieferleisten für den Einbau in den Rumpfkasten vorbereitet. Das Einbaumaß ist 30x15x480. Die Leisten stehen an jedem Ende 122mm aus dem Rumpfkasten, ohne Rippenaufleimer, hervor. In die hintere Leiste wird jeweils eine Nut mit einem 5mm Kugelfräser 3mm tief auf eine Länge von 60mm von der Außenseite eingefräst. Zusätzlich werden an jeder Seite zwei mal zwei 2mm Löcher im Abstand von 7mm von der Mittellinie und im Abstand von 15mm und 45mm zum Ende (Außenkante) gebohrt. Hier werden die nach Zeichnung angefertigten Schellen mit 3x25 Linsenkopf Spanplattenschrauben für das Fahrwerksstützwerk befestigt. Hinweis: Bitte kontrollieren ob die Längen des gelieferten Fahrwerks der Zeichnung entsprechen.

Um die drei 4mm (4,3mm) Löcher für die nach Zeichnung hergestellte Befestigungsplatte am Ständerwerk des Hauptfahrwerks exakt zu positionieren kann es hilfreich sein die Teilzeichnung der Platte auszudrucken und am Ende der Leisten sinngerecht aufzukleben und danach zu bohren. In diese Löcher werden M3 Zackenmuttern zur Verschraubung der Platte eingesetzt und mit einem Tropfen Sekundenkleber gesichert.

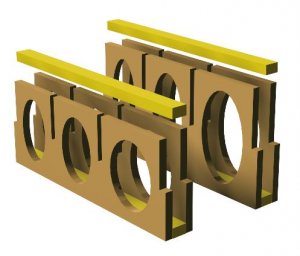

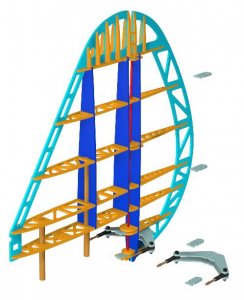

In der überarbeiteten Version des Frästeilesatzes werden entsprechende, zu verleimende, 3mm Teile mit allen notwendigen Bohrungen mitgeliefert (Abb. oben). Hier sind auch Anschlagkanten für die mittige Positionierung sowie Leichterungslöcher angefräst. Zur exakten Positionierung beim Verleimen sind die vorher schon gezeigten 6mm Holzdübel vorgesehen und gebohrt. Diese Trägerholme bringen gegenüber den Kieferleisten eine Gewichtsersparnis von insgesamt etwa 80g.

Zum Schluss werden die beiden fehlenden Längsholme an der Unterseite des Rumpfes angebracht.

Einbau der Fahrwerksholme

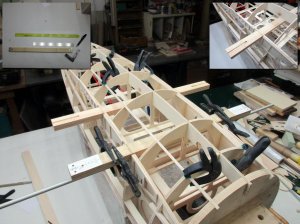

Zuerst werden die 30x15 Kieferleisten für den Einbau in den Rumpfkasten vorbereitet. Das Einbaumaß ist 30x15x480. Die Leisten stehen an jedem Ende 122mm aus dem Rumpfkasten, ohne Rippenaufleimer, hervor. In die hintere Leiste wird jeweils eine Nut mit einem 5mm Kugelfräser 3mm tief auf eine Länge von 60mm von der Außenseite eingefräst. Zusätzlich werden an jeder Seite zwei mal zwei 2mm Löcher im Abstand von 7mm von der Mittellinie und im Abstand von 15mm und 45mm zum Ende (Außenkante) gebohrt. Hier werden die nach Zeichnung angefertigten Schellen mit 3x25 Linsenkopf Spanplattenschrauben für das Fahrwerksstützwerk befestigt. Hinweis: Bitte kontrollieren ob die Längen des gelieferten Fahrwerks der Zeichnung entsprechen.

Um die drei 4mm (4,3mm) Löcher für die nach Zeichnung hergestellte Befestigungsplatte am Ständerwerk des Hauptfahrwerks exakt zu positionieren kann es hilfreich sein die Teilzeichnung der Platte auszudrucken und am Ende der Leisten sinngerecht aufzukleben und danach zu bohren. In diese Löcher werden M3 Zackenmuttern zur Verschraubung der Platte eingesetzt und mit einem Tropfen Sekundenkleber gesichert.

In der überarbeiteten Version des Frästeilesatzes werden entsprechende, zu verleimende, 3mm Teile mit allen notwendigen Bohrungen mitgeliefert (Abb. oben). Hier sind auch Anschlagkanten für die mittige Positionierung sowie Leichterungslöcher angefräst. Zur exakten Positionierung beim Verleimen sind die vorher schon gezeigten 6mm Holzdübel vorgesehen und gebohrt. Diese Trägerholme bringen gegenüber den Kieferleisten eine Gewichtsersparnis von insgesamt etwa 80g.

Zum Schluss werden die beiden fehlenden Längsholme an der Unterseite des Rumpfes angebracht.