Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

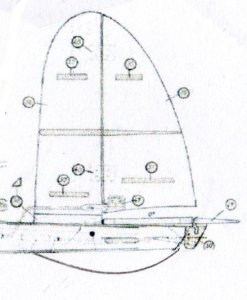

Robbe Condor Revival

- Ersteller Hägar

- Erstellt am

... mindestens 40 Jahre her, da gab es noch kein 'Retro'

Sehr schön.

Mir gefällt's. Und nein, sowas muss man nicht puristisch sehen. Wir haben damals in den 70ern alles mögliche geändert und umgebaut. Warum nicht auch jetzt?

Zusammenfassung des gestrigen Abends:

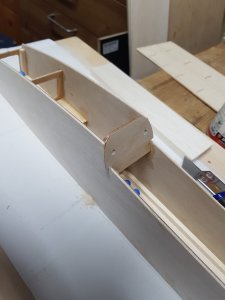

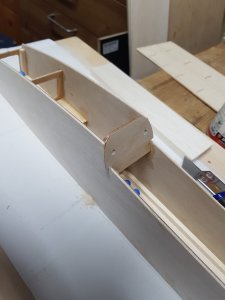

Im Bild weiter oben war die eine Seitenwand nur provisorisch aufgesteckt, um Maß zu nehmen für die Position der hinteren Seitenwandverstärkungen. Als nächstes kommen beide Seitenwände parallel zueinander flach aufs Baubrett in dem Bestreben um Symmetrie:

Im Heck der Seitenteile sind auch die bereits eingeklebten Balsa-Keile als Auflage für das HLW zu sehen, womit dessen späterer Einstellwinkel jetzt schon festgelegt wird.

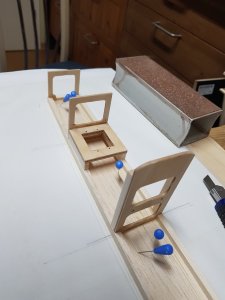

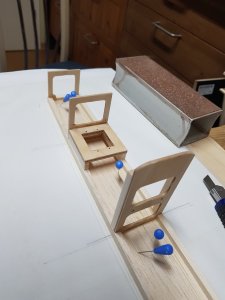

Dann habe ich die Spanten aufgestellt und das Servobrett montiert:

Hierbei zeigt sich erstmals, dass es ein Problem ist, wenn man zu genau konstruiert: Beim Konstruieren hatte ich die Standardmaße im Kopf: Brettchendicke 1,5mm und 2,0 mm, Leistenmaß 5x5mm. Und so hatte ich die zugehörigen Ausschnitte dimensioniert. Aber das ist reine Theorie. Das Balsaholz ist tatsächlich eher 1,6 mm dick, das Sperrholz sogar 2,2 mm. Und der Leistenquerschnitt ist auch nur ganz ungefähr 5x5 mm. Mit viel Fleißarbeit mussten daher alle Ausschnitte händisch nachgearbeitet werden, bevor die Teile ineinander passten.

Oben sieht man noch, dass die unteren Längsleisten seitlich etwas über die Spanten hervorstehen und eine kleine Stufe bilden. Das ist allerdings keines der vorgenannten Maßprobleme sondern so gewollt. Dorthin kommt nämlich später die 0,8er Sperrholzverstärkung der Rumpfseitenteile.

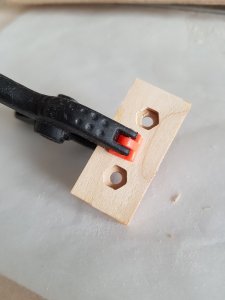

Vorbereitung der Flächenverschraubung:

Auf der Oberseite gabs noch Senkungen als Zugabe, um später die Schrauben leichter einfädeln zu können:

Die Sperrholzverstärkungen der Seitenteile haben Aussparungen zur Aufnahme der Flächenverschraubung. Die Seitenteile wurden nun als nächstes verleimt:

Man kann sehen, dass im Bereich des Flügelausschnitts schon der vordere Füllklotz und weiter hinten das Brettchen für die Flächenverschraubung eingeklebt sind. Nach Schräghobeln und -Schleifen des Füllklotzes kam die vordere Abdeckung des Flügelausschnitts zum Einsatz. Diese steht seitlich hervor. Das ist in Ordnung so, weil später noch entsprechend dem Originalplan von außen auf die Rumpfseitenwände je eine 3mm Balsa-Aufdoppelung kommt:

Im Bild weiter oben war die eine Seitenwand nur provisorisch aufgesteckt, um Maß zu nehmen für die Position der hinteren Seitenwandverstärkungen. Als nächstes kommen beide Seitenwände parallel zueinander flach aufs Baubrett in dem Bestreben um Symmetrie:

Im Heck der Seitenteile sind auch die bereits eingeklebten Balsa-Keile als Auflage für das HLW zu sehen, womit dessen späterer Einstellwinkel jetzt schon festgelegt wird.

Dann habe ich die Spanten aufgestellt und das Servobrett montiert:

Hierbei zeigt sich erstmals, dass es ein Problem ist, wenn man zu genau konstruiert: Beim Konstruieren hatte ich die Standardmaße im Kopf: Brettchendicke 1,5mm und 2,0 mm, Leistenmaß 5x5mm. Und so hatte ich die zugehörigen Ausschnitte dimensioniert. Aber das ist reine Theorie. Das Balsaholz ist tatsächlich eher 1,6 mm dick, das Sperrholz sogar 2,2 mm. Und der Leistenquerschnitt ist auch nur ganz ungefähr 5x5 mm. Mit viel Fleißarbeit mussten daher alle Ausschnitte händisch nachgearbeitet werden, bevor die Teile ineinander passten.

Oben sieht man noch, dass die unteren Längsleisten seitlich etwas über die Spanten hervorstehen und eine kleine Stufe bilden. Das ist allerdings keines der vorgenannten Maßprobleme sondern so gewollt. Dorthin kommt nämlich später die 0,8er Sperrholzverstärkung der Rumpfseitenteile.

Vorbereitung der Flächenverschraubung:

Auf der Oberseite gabs noch Senkungen als Zugabe, um später die Schrauben leichter einfädeln zu können:

Die Sperrholzverstärkungen der Seitenteile haben Aussparungen zur Aufnahme der Flächenverschraubung. Die Seitenteile wurden nun als nächstes verleimt:

Man kann sehen, dass im Bereich des Flügelausschnitts schon der vordere Füllklotz und weiter hinten das Brettchen für die Flächenverschraubung eingeklebt sind. Nach Schräghobeln und -Schleifen des Füllklotzes kam die vordere Abdeckung des Flügelausschnitts zum Einsatz. Diese steht seitlich hervor. Das ist in Ordnung so, weil später noch entsprechend dem Originalplan von außen auf die Rumpfseitenwände je eine 3mm Balsa-Aufdoppelung kommt:

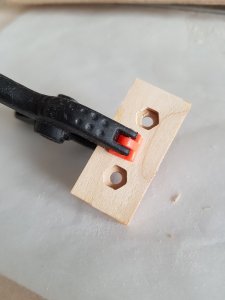

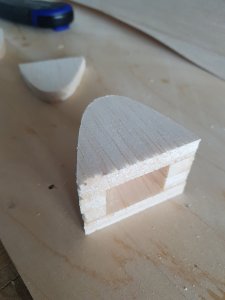

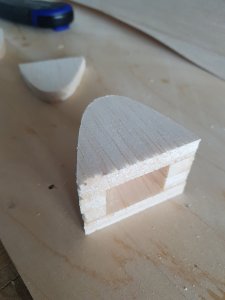

Nun stand die Kabinenhaube auf dem Programm: Im Wesentlichen habe ich die Originalkonstruktion übernommen. Die Befestigung mittels Kleiderhaken und Gummiband habe ich jedoch gegen 2x4 mm Magnete ersetzt. Dazu bekommt der Haubenklotz ein Bodenbrett aus 2mm Balsa mit Aufnahebohrungen für die Magnete. Die Bohrungen sind mit Tesa abgeklebt. Dann wurden die Magnete eingesetzt, wobei ich auf gleiche Polung geachtet habe. Mit Seku fixiert:

Gleiche Vorgehensweise bei den rumpfseitigen Magnethaltern, die solchermaßen vorbereitet auf die enstprechenden Spanten geklebt wurden:

Das Bodenbrett wurde nun mit dem Haubenklotz verklebt (bloß nicht die Magnetpolung vertauschen ... ) Die Stirnflächen des Haubenklotzes wurden schräg geschliffen und mit Formspanten aus 0,8er Sperrholz eingefasst:

) Die Stirnflächen des Haubenklotzes wurden schräg geschliffen und mit Formspanten aus 0,8er Sperrholz eingefasst:

Korrekturen mit dem Schleifklotz waren praktisch nicht mehr nötig. Eingesetzt, magnetisches "Klick", Passt.

Zu dem Zeitpunkt war Mitternacht bereits durch. Zeit fürs Bett. Das war's für die gestrige Bausitzung.

Stefan

Gleiche Vorgehensweise bei den rumpfseitigen Magnethaltern, die solchermaßen vorbereitet auf die enstprechenden Spanten geklebt wurden:

Das Bodenbrett wurde nun mit dem Haubenklotz verklebt (bloß nicht die Magnetpolung vertauschen ...

) Die Stirnflächen des Haubenklotzes wurden schräg geschliffen und mit Formspanten aus 0,8er Sperrholz eingefasst:

) Die Stirnflächen des Haubenklotzes wurden schräg geschliffen und mit Formspanten aus 0,8er Sperrholz eingefasst:

Korrekturen mit dem Schleifklotz waren praktisch nicht mehr nötig. Eingesetzt, magnetisches "Klick", Passt.

Zu dem Zeitpunkt war Mitternacht bereits durch. Zeit fürs Bett. Das war's für die gestrige Bausitzung.

Stefan

Achim55

User

Hi Stefan,

legst ja ein ganz schönes Tempo vor. Deine Modifikationen gefallen mir sehr - warum auch nicht ändern wenn es so besser zu handhaben ist und Gummis brauchst du dann auch nicht mehr.

Ich habe später sogar vor dem Condor Steckflächen zu verpassen um somit den Rumpf oberhalb der Flächen geschlossen zu halten ( zusammengesteckt sieht man das hinterher nicht mehr )

Viel Spaß weiterhin beim Bauen, ich lese gern mit

LG aus Lippe

Achim

legst ja ein ganz schönes Tempo vor. Deine Modifikationen gefallen mir sehr - warum auch nicht ändern wenn es so besser zu handhaben ist und Gummis brauchst du dann auch nicht mehr.

Ich habe später sogar vor dem Condor Steckflächen zu verpassen um somit den Rumpf oberhalb der Flächen geschlossen zu halten ( zusammengesteckt sieht man das hinterher nicht mehr )

Viel Spaß weiterhin beim Bauen, ich lese gern mit

LG aus Lippe

Achim

HJ.Wallrabe

User

Hi zusammen,

Stefan, wirklich toll wie du voran kommst. Deine "Neukonstruktion" gefällt mir gut. Ich bin mal gespannt wie die Störklappen wirken. Ich habe mir auch vor Jahren eine "Luftbremse" nachgrüstet. Die Wirkung ist recht sanft aber spütbar:

Hallo Heinz, die Vergößerung der Finne ist auch eine Möglichkeit. Ich habe sie gegenüber dem Bauplan verdoppelt. Das sind dann aber auch nur 2cm insgesamt. Mit dem Höhenruder-Versatz ergeben sich zusammen ~8cm Bodenfreiheit.

So, jetzt bin ich auf den weiteren Baubericht gespannt.

Holm- und Rippenbruch

Hans-Joachim

Stefan, wirklich toll wie du voran kommst. Deine "Neukonstruktion" gefällt mir gut. Ich bin mal gespannt wie die Störklappen wirken. Ich habe mir auch vor Jahren eine "Luftbremse" nachgrüstet. Die Wirkung ist recht sanft aber spütbar:

Hallo Heinz, die Vergößerung der Finne ist auch eine Möglichkeit. Ich habe sie gegenüber dem Bauplan verdoppelt. Das sind dann aber auch nur 2cm insgesamt. Mit dem Höhenruder-Versatz ergeben sich zusammen ~8cm Bodenfreiheit.

So, jetzt bin ich auf den weiteren Baubericht gespannt.

Holm- und Rippenbruch

Hans-Joachim

... Ich habe mir auch vor Jahren eine "Luftbremse" nachgrüstet. ...

Hans-Joachim, das nenne ich eine abgefahrene Luftbremse.

Toll, was für Ideen Du umgesetzt hast.

Toll, was für Ideen Du umgesetzt hast.... Stefan, wirklich toll wie du voran kommst. ...

Ja, ich freue mich auch. Aber bei diesem Tempo wird es nicht bleiben. Urlaub ist zu Ende, ich arbeite wieder. Familie gilt es auch zu berücksichtigen. Und heute abend muss ich nochmal an den PC, weil ich verschiedene Konstruktionsfehler entdeckt habe. Ein paar Teile müssen geändert und neu gefräst werden.

Aber ich bleibe dran...

Samstag (gestern):

Langsam zeigen sich die Dinge, die ich beim Konstruieren nicht zu Ende gedacht habe. Stichwort "Bowdenzuführung". Ich bin ein Fan von möglichst geradlinigen Verläufen. Idealerweise habe ich bei Flugzeugen dieser Größe ein 2mm Teflonrohr mit einem 0,8er Stahldraht drin. So auch hier. Im CAD pfeilgerade verlegt, aber nicht bedacht, dass es da eine Kollision mit dem oberen rechten Längsgurt gibt. Klar, hätte ich sehen können. Nachher ist man immer schlauer. Also Dremel raus und Späne gemacht, bis es wie geplant passt:

Außerdem habe ich einen im CAD nicht vorgesehenen Balsa-Hilfsspant händisch eingepasst, um das hintere Ende des HR-Bowdenzuges zu führen. Bowdenzüge fertig verlegt:

Jetzt ging's ans Verschließen des Rumpfes. Weil ich das SLW durchgesteckt konstruiert habe, muss der Rumpfdeckel zusammen mit der Seitenleitwerksflosse ausgerichtet werden. Die hierfür benötigten Teile liegen bereit:

Der Rumpfdeckel wurde aufgelegt, und die SLW-Flosse von oben durchgeführt, bis sie in die vorbereitete Führung auf dem Rumpfboden eingesteckt ist:

Zu diesem Zeitpunkt ist noch nichts verklebt. Die SLW-Flosse wird übrigens auf längere Sicht noch nicht verklebt und nachher wieder rausgezogen. Ziel ist es, Rumpf und Leitwerk bei der Fertigstellung separat mit Folie zu bebügeln, um dann das fertig bebügelte Leitwerk einzustecken und zu verkleben. Jetzt erstmal wird alles mittels Schablonen ausgerichtet:

Im ausgerichteten Zustand habe ich den Rumpfdeckel mit Seku verklebt, und danach das SLW wieder abgezogen.

Langsam zeigen sich die Dinge, die ich beim Konstruieren nicht zu Ende gedacht habe. Stichwort "Bowdenzuführung". Ich bin ein Fan von möglichst geradlinigen Verläufen. Idealerweise habe ich bei Flugzeugen dieser Größe ein 2mm Teflonrohr mit einem 0,8er Stahldraht drin. So auch hier. Im CAD pfeilgerade verlegt, aber nicht bedacht, dass es da eine Kollision mit dem oberen rechten Längsgurt gibt. Klar, hätte ich sehen können. Nachher ist man immer schlauer. Also Dremel raus und Späne gemacht, bis es wie geplant passt:

Außerdem habe ich einen im CAD nicht vorgesehenen Balsa-Hilfsspant händisch eingepasst, um das hintere Ende des HR-Bowdenzuges zu führen. Bowdenzüge fertig verlegt:

Jetzt ging's ans Verschließen des Rumpfes. Weil ich das SLW durchgesteckt konstruiert habe, muss der Rumpfdeckel zusammen mit der Seitenleitwerksflosse ausgerichtet werden. Die hierfür benötigten Teile liegen bereit:

Der Rumpfdeckel wurde aufgelegt, und die SLW-Flosse von oben durchgeführt, bis sie in die vorbereitete Führung auf dem Rumpfboden eingesteckt ist:

Zu diesem Zeitpunkt ist noch nichts verklebt. Die SLW-Flosse wird übrigens auf längere Sicht noch nicht verklebt und nachher wieder rausgezogen. Ziel ist es, Rumpf und Leitwerk bei der Fertigstellung separat mit Folie zu bebügeln, um dann das fertig bebügelte Leitwerk einzustecken und zu verkleben. Jetzt erstmal wird alles mittels Schablonen ausgerichtet:

Im ausgerichteten Zustand habe ich den Rumpfdeckel mit Seku verklebt, und danach das SLW wieder abgezogen.

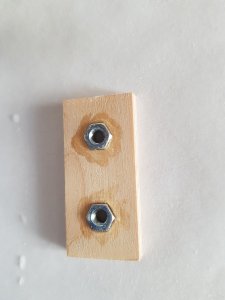

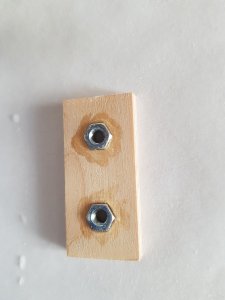

Nächstes Gewerk: Die HLW-Befestigung. Wie auch die Tragfläche soll das HLW geschraubt werden. Bei aller Nostalgie sehne ich mich nach der originalen Gummi-Befestigung nicht mehr zurück. Die Verschraubung ist ähnlich wie bei der Tragfläche aufgebaut: Eine M4-Mutter ist in Sperrholz gehalten. Da es hier aber um das gewichtskritische Heck geht, habe ich anstelle von Birke hier leichtes Pappelsperrholz verwendet und dies übrigens in Balsa eingebettet:

Diese Baueinheit wurde nun mit dem Rumpfheck verheiratet:

Die obere Auflagefläche habe ich abschließend soweit grob vorgeschliffen, dass das HLW horizontal aufliegt und übrigens dabei rechtwinklig zum SLW zu liegen kommt.

An dieser Stelle angekommen war der Bastelteil des Samstags durch.

Diese Baueinheit wurde nun mit dem Rumpfheck verheiratet:

Die obere Auflagefläche habe ich abschließend soweit grob vorgeschliffen, dass das HLW horizontal aufliegt und übrigens dabei rechtwinklig zum SLW zu liegen kommt.

An dieser Stelle angekommen war der Bastelteil des Samstags durch.

Sonntag (heute):

Mit dem gestrigen Zwischenschritt war praktisch eine funktionsfähige Einheit geschaffen. Das war sozusagen die "Pflicht". Jetzt ging es an die "Kür". Der erste Schritt dazu war die Aufdoppelung der Seitenteile. Der Original-Anleitung folgend habe ich diesen Schritt in der zeitlichen Reihenfolge jetzt durchgeführt. Rückschauend denke ich, dass es vielleicht besser gewesen wäre, die Seitenwände ganz am Anfang komplett fertigzustellen und damit den Rumpf aufzubauen. Aber so war es nun mal nicht.

Als Technik zum vollflächigen Verkleben habe ich erneut die oben schon beschriebene Weißleim-Heißklebemethode eingesetzt. Dazu habe ich die Aufdoppelungen zwecks Maßnehmen aufgelegt und rückwärtig der Kante die Seitenteile mit Packband abgeklebt. Damit wollte ich zwei Ziele erreichen. Zum einen sollte verhindert werden, dass Leim auf den hinteren Teil der Seitenwände kommt. Zum anderen wollte ich diesen hinteren Teil beim späteren Beischleifen etwas schützen:

Wie schon bei den inneren Sperrholzverstärkungen wurden nun die beiden Seitenwände auf Ihren Außenseiten und die beiden Aufdoppelungen auf ihren Innenseiten vollflächig mit Weißleim eingestrichen und mit einem Spachtel abgezogen. Nach einer Stunde waren die Oberflächen abgetrocknet und das Bügeleisen kam zum Einsatz:

Das war erheblich schwieriger als gedacht, weil erstens die 3mm Dicke der Aufdoppelungen eine Weile brauchen, bis sie die Hitze zum Kleber durchlassen, und weil zweitens man zwar mit dem Bügeleisen von außen drücken, nicht aber von innen ordentlich gegendrücken kann. Es war eine ziemliche Trickserei und Flucherei, bis die Verklebung zufriedenstellend war. Aber am Ende hat's funktioniert.

Ich konnte nun die Seitenaufdoppelungen grob vorschleifen. Ein langer Schleifklotz mit erst grober und dann feinerer Körnung hilft hier ungemein.

Mit dem gestrigen Zwischenschritt war praktisch eine funktionsfähige Einheit geschaffen. Das war sozusagen die "Pflicht". Jetzt ging es an die "Kür". Der erste Schritt dazu war die Aufdoppelung der Seitenteile. Der Original-Anleitung folgend habe ich diesen Schritt in der zeitlichen Reihenfolge jetzt durchgeführt. Rückschauend denke ich, dass es vielleicht besser gewesen wäre, die Seitenwände ganz am Anfang komplett fertigzustellen und damit den Rumpf aufzubauen. Aber so war es nun mal nicht.

Als Technik zum vollflächigen Verkleben habe ich erneut die oben schon beschriebene Weißleim-Heißklebemethode eingesetzt. Dazu habe ich die Aufdoppelungen zwecks Maßnehmen aufgelegt und rückwärtig der Kante die Seitenteile mit Packband abgeklebt. Damit wollte ich zwei Ziele erreichen. Zum einen sollte verhindert werden, dass Leim auf den hinteren Teil der Seitenwände kommt. Zum anderen wollte ich diesen hinteren Teil beim späteren Beischleifen etwas schützen:

Wie schon bei den inneren Sperrholzverstärkungen wurden nun die beiden Seitenwände auf Ihren Außenseiten und die beiden Aufdoppelungen auf ihren Innenseiten vollflächig mit Weißleim eingestrichen und mit einem Spachtel abgezogen. Nach einer Stunde waren die Oberflächen abgetrocknet und das Bügeleisen kam zum Einsatz:

Das war erheblich schwieriger als gedacht, weil erstens die 3mm Dicke der Aufdoppelungen eine Weile brauchen, bis sie die Hitze zum Kleber durchlassen, und weil zweitens man zwar mit dem Bügeleisen von außen drücken, nicht aber von innen ordentlich gegendrücken kann. Es war eine ziemliche Trickserei und Flucherei, bis die Verklebung zufriedenstellend war. Aber am Ende hat's funktioniert.

Ich konnte nun die Seitenaufdoppelungen grob vorschleifen. Ein langer Schleifklotz mit erst grober und dann feinerer Körnung hilft hier ungemein.

Der Rumpfboden ist aus einem Formklotz gebildet. Ich habe mich entschieden, diesen nicht aus dem Vollen zu fräsen, sondern aus weichem 10mm-Balsa zusammenzusetzen.

Dabei spielt der Hochstarthaken eine Rolle. Im Original sitzt er mir viel zuweit vorne. Bei sowas muss man am Seil immer elendig ziehen. Also habe ich den hölzernen Original-Haken nur im Prinzip beibehalten und ihn weiter nach hinten in Schwerpunktnähe positioniert. Der Originalplan sieht vor, dass der Holzhaken im Rumpfklotz gehalten ist. Durch meine Umpositionierung ist der Rumplfklotz an dieser Stelle jedoch so dünn, dass da nicht mehr viel an Material ist zum Halten. Ich habe mich deshalb für eine durchgesteckte Konstruktion entschieden. Gleiches Prinzip wie beim SLW: Einpassen, aber nicht einkleben. Letzteres folgt erst nach dem Bebügeln des Rumpfes. Nach diesem Prinzip habe ich zunächst das Mittelstück vorbereitet:

... ausgerichtet, und dann auf den Rumpfboden aufgeklebt:

Der Hochstarthaken wurde wieder abgezogen und für später verstaut. Der Aufbau des Rumpfbodens erfolgte schichtweise mit Seku. Brett für Brett aufgesetzt und dünnflüssiges Seku in die Fugen geträufelt. Die Kapillarwirkung zieht das tief ein, sodass alles gut hält:

Jetzt konnte ich den Klotz schon mal seitlich beihobeln:

Langsam nimmt die Sache Form an.

Dabei spielt der Hochstarthaken eine Rolle. Im Original sitzt er mir viel zuweit vorne. Bei sowas muss man am Seil immer elendig ziehen. Also habe ich den hölzernen Original-Haken nur im Prinzip beibehalten und ihn weiter nach hinten in Schwerpunktnähe positioniert. Der Originalplan sieht vor, dass der Holzhaken im Rumpfklotz gehalten ist. Durch meine Umpositionierung ist der Rumplfklotz an dieser Stelle jedoch so dünn, dass da nicht mehr viel an Material ist zum Halten. Ich habe mich deshalb für eine durchgesteckte Konstruktion entschieden. Gleiches Prinzip wie beim SLW: Einpassen, aber nicht einkleben. Letzteres folgt erst nach dem Bebügeln des Rumpfes. Nach diesem Prinzip habe ich zunächst das Mittelstück vorbereitet:

... ausgerichtet, und dann auf den Rumpfboden aufgeklebt:

Der Hochstarthaken wurde wieder abgezogen und für später verstaut. Der Aufbau des Rumpfbodens erfolgte schichtweise mit Seku. Brett für Brett aufgesetzt und dünnflüssiges Seku in die Fugen geträufelt. Die Kapillarwirkung zieht das tief ein, sodass alles gut hält:

Jetzt konnte ich den Klotz schon mal seitlich beihobeln:

Langsam nimmt die Sache Form an.

Wie der Rumpfboden wurde auch die Rumpfnase in Schichten aus 10mm weichem Balsa aufgebaut, allerdings als separates Einzelteil vorbereitet:

Dem vorbereiteten Nasenklotz habe ich am Tellerschleifer eine plane Klebefläche verpasst:

... und stumpf unter Zwischenlage eines 0,8mm Sperrholz-Formspantes auf die Rumpfnase geklebt. Damit hatte ich auch die Ansatzkontur, um die bis zu diesem Zeitpunkt brett-ebene Kabinenhaube sozusagen in die Rumpfkontur einzustraken:

Nachdem die Linie in der Seitenansicht stimmte, muss nun die Linie in der Draufsicht passend gemacht werden. Dazu gab's zunächst einen Grobschliff am Schleifteller:

... und einen Feinschliff von Hand nach Schablone:

Jetzt war der Zeitpunkt gekommen, die Seitenaufdopplungen so beizzuschleifen, dass sie sich möglichst nahtlos und unsichtbar in die Rumpfkontur einschmiegen. Mit einem langen Schleifklotz, der gut "zieht", geht das tatsächlich. Im nachfolgenden Bild muss man schon genau hinschauen, um die Fuge zu finden:

Insgesamt kann man schon gut erkennen, wie die ganze Sache mal aussehen wird:

Obiges Foto stimmt nicht ganz von der Reihenfolge her, weil hier die Seitenaufdopplungen noch nicht sauber verschliffen sind. Aber ich habe gerade kein besseres Bild für den Abschluss dieses Wochenend-Berichtes. Und das ist es nämlich: Der Abschluss für heute. Demnächst mehr.

Ich hoffe, es gefällt.

Gruß,

Stefan

Dem vorbereiteten Nasenklotz habe ich am Tellerschleifer eine plane Klebefläche verpasst:

... und stumpf unter Zwischenlage eines 0,8mm Sperrholz-Formspantes auf die Rumpfnase geklebt. Damit hatte ich auch die Ansatzkontur, um die bis zu diesem Zeitpunkt brett-ebene Kabinenhaube sozusagen in die Rumpfkontur einzustraken:

Nachdem die Linie in der Seitenansicht stimmte, muss nun die Linie in der Draufsicht passend gemacht werden. Dazu gab's zunächst einen Grobschliff am Schleifteller:

... und einen Feinschliff von Hand nach Schablone:

Jetzt war der Zeitpunkt gekommen, die Seitenaufdopplungen so beizzuschleifen, dass sie sich möglichst nahtlos und unsichtbar in die Rumpfkontur einschmiegen. Mit einem langen Schleifklotz, der gut "zieht", geht das tatsächlich. Im nachfolgenden Bild muss man schon genau hinschauen, um die Fuge zu finden:

Insgesamt kann man schon gut erkennen, wie die ganze Sache mal aussehen wird:

Obiges Foto stimmt nicht ganz von der Reihenfolge her, weil hier die Seitenaufdopplungen noch nicht sauber verschliffen sind. Aber ich habe gerade kein besseres Bild für den Abschluss dieses Wochenend-Berichtes. Und das ist es nämlich: Der Abschluss für heute. Demnächst mehr.

Ich hoffe, es gefällt.

Gruß,

Stefan

Flieger-Alex

User

Moin Stefan,

Klar gefällt mir dein Bau Bericht,sehr schöne Arbeit.Lese hier sehr interessiert mit, weiter so.

Gruß aus Hüttenberg

Alexander

Zwischenzeitlich war ich als Bildhauer tätig, und habe aus einem kantigen Holzklotz eine Skulptur mit geschwungenen Formen herausgearbeitet:

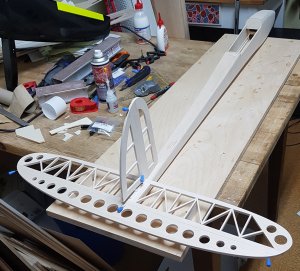

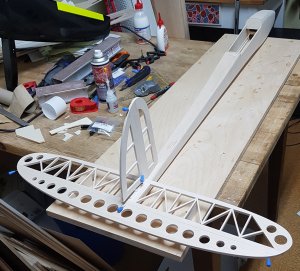

An dieser Stelle konnte ich es mir nicht verkneifen, die bereits vorbereiteten Teile zusammenzustecken...

... um einen ersten Eindruck des späteren Gesamtwerkes zu gewinnen:

An einigen Stellen ist die Linie noch nicht so ganz flüssig. Aber das nehme ich igendwann später bei Tageslicht in die Hand. Kunstlicht ist da nicht so deutlich. Jedenfalls kann man schon erkennen, dass das mal ein Condor wird, nicht wahr?

Bis auf den Feinschliff gibt's derzeit am Rumpf nichts weiter zu tun. Also geht's in der nächsten Sitzung mit dem Aufbau der Tragflächen weiter.

To be continued...

An dieser Stelle konnte ich es mir nicht verkneifen, die bereits vorbereiteten Teile zusammenzustecken...

... um einen ersten Eindruck des späteren Gesamtwerkes zu gewinnen:

An einigen Stellen ist die Linie noch nicht so ganz flüssig. Aber das nehme ich igendwann später bei Tageslicht in die Hand. Kunstlicht ist da nicht so deutlich. Jedenfalls kann man schon erkennen, dass das mal ein Condor wird, nicht wahr?

Bis auf den Feinschliff gibt's derzeit am Rumpf nichts weiter zu tun. Also geht's in der nächsten Sitzung mit dem Aufbau der Tragflächen weiter.

To be continued...

...uuuuuund: weiter geht's:

Nach obigem Arbeitsstand hatte ich mich mit Feuereifer an die Vorbereitung des Flügelbaus gemacht. Beim gedanklichen Durchspielen des Aufbaus kam mir die Erkenntnis, dass die Vorbereitung des Bremsklappeneinbaus besser vorher statt nachher passiert. Der Platz zwischen den Rippen und der Beplankung ist sehr begrenzt. Beim nachträgliche Reinfummeln hat man da schnell was kaputt gemacht.

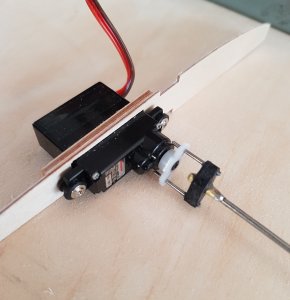

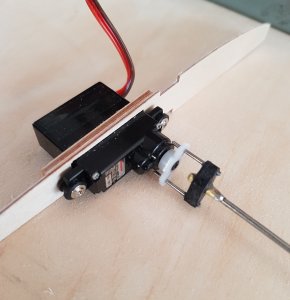

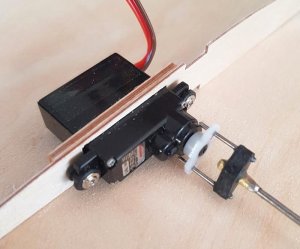

Also: Abkehr vom sinnlichen Holzbau und Zuwendung zum ungeliebten Kleinteilegefummel. Die Klappenservos erfordern einen betriebsfertigen Einbau, und der wiederum erfordert, dass es einen programmierten Sender und einen betriebsbereiten Empfänger gibt. Also gings genau damit los, und da ich gerade damit beschäftigt war, habe ich im Nebeneffekt gleich die HR- und SR-Servos mit erledigt:

Vorbereitung der Flügelrippen mit Servoaufnahme für die alten 70er-Jahre-Graupner-Drehbremsklappen: Aufdoppelungen werden auf die 0,8er Sperrholzrippen aufgeklebt, damit die Servo-Schrauben genug Fleisch zum packen finden:

Die später einzubauenden (und später erst noch gezeigten) Drehbremsklappen werden über einen 1,5mm-Draht als Torsionsstab angetrieben. Das verzinkte Drahtzeugs hat nach über 40 Jahren Rost angesetzt und wird ersetzt. In diesem Zusammenhang habe ich mir - inspiriert durch Mark Drela's Konstruktionsvorschläge zum RDS-Antrieb - eine wahrscheinlich etwas zu verkünstelte Drehkupplung ausgedacht, die diesen (neuen) 1,5mm Torsionsstab an das Servo anschließen soll. Bereitstellung der Teile:

Nach obigem Bild habe ich auf den neuen 1,5mm Draht ein Stückchen 3mm-Messingrohr aufgelötet und daraus ein Zweiflach mit einer Schlüsselweite von 2mm gefeilt. Passend ausgefräste CFK-Kupplungsstücke haben eine entsprechende Innenkontur, sodass eine formschlüssige Drehverbindung entsteht. 1mm-Stahldrahtstückchen greifen in 1mm-Bohrungen des Servoarms. Das Ganze sieht dann so aus:

Im Ergebnis is eine Drehkupplung mit axialem Spiel- und Toleranzausgleich entstanden. Konstruktiv vielleicht ein wenig Overkill, aber was soll's...

Solchermaßen vorbereitet ging's nun zurück an den Holzbau. Aber die hierbei erzielten Fortschritte gibt's dann mit der nächsten Gutenachtgeschichte.

Bis dann,

Stefan

Nach obigem Arbeitsstand hatte ich mich mit Feuereifer an die Vorbereitung des Flügelbaus gemacht. Beim gedanklichen Durchspielen des Aufbaus kam mir die Erkenntnis, dass die Vorbereitung des Bremsklappeneinbaus besser vorher statt nachher passiert. Der Platz zwischen den Rippen und der Beplankung ist sehr begrenzt. Beim nachträgliche Reinfummeln hat man da schnell was kaputt gemacht.

Also: Abkehr vom sinnlichen Holzbau und Zuwendung zum ungeliebten Kleinteilegefummel. Die Klappenservos erfordern einen betriebsfertigen Einbau, und der wiederum erfordert, dass es einen programmierten Sender und einen betriebsbereiten Empfänger gibt. Also gings genau damit los, und da ich gerade damit beschäftigt war, habe ich im Nebeneffekt gleich die HR- und SR-Servos mit erledigt:

Vorbereitung der Flügelrippen mit Servoaufnahme für die alten 70er-Jahre-Graupner-Drehbremsklappen: Aufdoppelungen werden auf die 0,8er Sperrholzrippen aufgeklebt, damit die Servo-Schrauben genug Fleisch zum packen finden:

Die später einzubauenden (und später erst noch gezeigten) Drehbremsklappen werden über einen 1,5mm-Draht als Torsionsstab angetrieben. Das verzinkte Drahtzeugs hat nach über 40 Jahren Rost angesetzt und wird ersetzt. In diesem Zusammenhang habe ich mir - inspiriert durch Mark Drela's Konstruktionsvorschläge zum RDS-Antrieb - eine wahrscheinlich etwas zu verkünstelte Drehkupplung ausgedacht, die diesen (neuen) 1,5mm Torsionsstab an das Servo anschließen soll. Bereitstellung der Teile:

Nach obigem Bild habe ich auf den neuen 1,5mm Draht ein Stückchen 3mm-Messingrohr aufgelötet und daraus ein Zweiflach mit einer Schlüsselweite von 2mm gefeilt. Passend ausgefräste CFK-Kupplungsstücke haben eine entsprechende Innenkontur, sodass eine formschlüssige Drehverbindung entsteht. 1mm-Stahldrahtstückchen greifen in 1mm-Bohrungen des Servoarms. Das Ganze sieht dann so aus:

Im Ergebnis is eine Drehkupplung mit axialem Spiel- und Toleranzausgleich entstanden. Konstruktiv vielleicht ein wenig Overkill, aber was soll's...

Solchermaßen vorbereitet ging's nun zurück an den Holzbau. Aber die hierbei erzielten Fortschritte gibt's dann mit der nächsten Gutenachtgeschichte.

Bis dann,

Stefan

Patrick Kuban

User

[..] kam mir die Erkenntnis, dass die Vorbereitung des Bremsklappeneinbaus besser vorher [..] Beim nachträgliche Reinfummeln hat man da schnell was kaputt gemacht.

Idee: wenn Du das Servo von der anderen Seite der Rippe anschraubst, außerdem die Wurzelrippe hinreichend aussparst, kriegst Du das Servo mit Getriebe-, aber ohne Flügelschaden wieder raus. (Das Wiedereinfädeln der Antriebsgabel ist damit noch nicht gelöst.)

[..] eine wahrscheinlich etwas zu verkünstelte Drehkupplung ausgedacht [..] Konstruktiv vielleicht ein wenig Overkill, aber was soll's...

Das wär' Dir zu einfach gewesen ;-? Ein auf den Lochabstand zurechtgebogener Draht, mit einem harzgetränkten Glasroving an den Torsionsdraht geklebt. Aus "Abfall" beim ich-hab-eh-geharzt. (An das kaputte Servo komm' ich später genausowenig dran ...)

servus,

Patrick