SpeedDevil

User

Servus miteinander,

letztes Jahr beim abendlichen Grillen nach einem F5D Wettbewerb wurde natürlich wie immer viel Phantasiert.

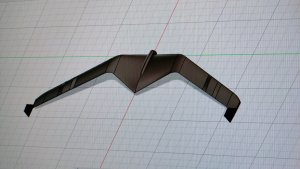

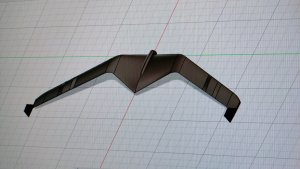

Meine neue CNC-Fräse wurde gerade einsatzbereit und hungrig. Gleichzeitig hatte Paul S. einen auf F5D getrimmten Nuri konstruiert, der nur darauf wartete, dass sich ihm jemand annimmt.

Da ich gerne neues ausprobiere war das genau das Richtige.

Bisher kam ich allerdings nicht dazu. Erst nachdem die Events für dieses Jahr abgesagt wurden kam mir der Nuri wieder in den Kopf. Einen Namen hat er auch: "NoFuze"

Die größte Hürde bei dem Gerät wird wohl der vorgegebene Handstart. Falls dieser partout nicht gelingen mag gibt's mit Sicherheit trotzdem ein cooles neues schnelles Flugzeug welches viel Spaß bereiten wird

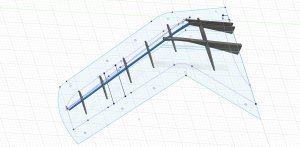

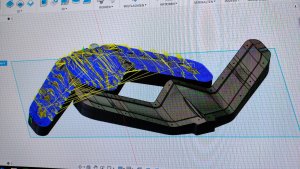

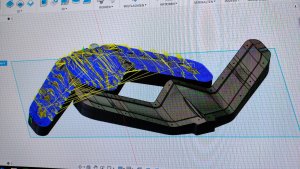

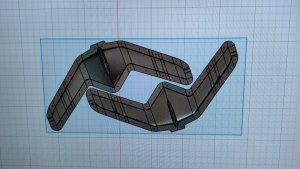

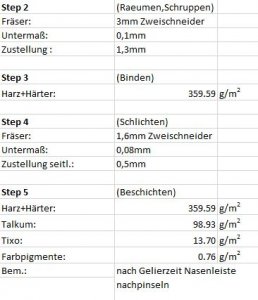

Von dem CAD Modell habe ich die Form abgeleitet. Ich werde direkt negativ fräsen da ich abformen hasse. Außerdem kann die Fräse gerne den ganzen Tag brauchen um die Form zu schlichten. Somit ist hoffentlich wenig Nachbearbeitung notwendig.

Aus Kostengründen werde ich als Material ein Glas-50mmMDF-Glas-50mmMDF Sandwich nehmen welches ich die Tage mittels Vakuum verpresst habe. Dieses auf ca. 1mm Untermaß fräsen, die Form mit Epoxy und Mumpe bestreichen und danach schlichten. Aufgrund der Geometrie benötigt der "Formanteil" die oberen 50mm der Platte.

Die Platte ist unheimlich schwer, hat ein Maß von 1550x740x102 und die Fräse hat einen Verfahrweg von 1600x740x250

Nun noch ein paar (unausgereifte) Ideen zum Modell:

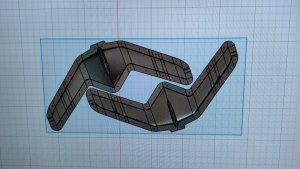

- Zur Zeit ist er für einen 32mm Spinner ausgelegt, ich überlege die Nase für eine Stecknase zu kürzen um ggf. Außenläufer nutzen zu können. Auch außerhalb von F5D. Paul meint, das Profil ist schnell!

- Einteiliger Flügel mit einer Serviceklappe oben für einen fummelarmen Akkuwechsel

- Hat jemand Erfahrung mit LDS-Anlenkung im Pylon-Bereich?

Natürlich kann gerne mitdiskutiert werden und ich freue mich auch über Anregungen und eure Ideen. Den Einzigen Nuri den ich bisher hatte/habe ist der Bonsai von HK

Schöne Grüße

Fabian

ca. 30min soll das Schruppen einer Seite dauern. - Auf jeden Fall wird's ein Haufen Dreck geben

8mm 2-Schneider

Drehzahl 22k U/min

Vorschub 6m/min

WOC 3,8mm

DOC 25mm

letztes Jahr beim abendlichen Grillen nach einem F5D Wettbewerb wurde natürlich wie immer viel Phantasiert.

Meine neue CNC-Fräse wurde gerade einsatzbereit und hungrig. Gleichzeitig hatte Paul S. einen auf F5D getrimmten Nuri konstruiert, der nur darauf wartete, dass sich ihm jemand annimmt.

Da ich gerne neues ausprobiere war das genau das Richtige.

Bisher kam ich allerdings nicht dazu. Erst nachdem die Events für dieses Jahr abgesagt wurden kam mir der Nuri wieder in den Kopf. Einen Namen hat er auch: "NoFuze"

Die größte Hürde bei dem Gerät wird wohl der vorgegebene Handstart. Falls dieser partout nicht gelingen mag gibt's mit Sicherheit trotzdem ein cooles neues schnelles Flugzeug welches viel Spaß bereiten wird

Von dem CAD Modell habe ich die Form abgeleitet. Ich werde direkt negativ fräsen da ich abformen hasse. Außerdem kann die Fräse gerne den ganzen Tag brauchen um die Form zu schlichten. Somit ist hoffentlich wenig Nachbearbeitung notwendig.

Aus Kostengründen werde ich als Material ein Glas-50mmMDF-Glas-50mmMDF Sandwich nehmen welches ich die Tage mittels Vakuum verpresst habe. Dieses auf ca. 1mm Untermaß fräsen, die Form mit Epoxy und Mumpe bestreichen und danach schlichten. Aufgrund der Geometrie benötigt der "Formanteil" die oberen 50mm der Platte.

Die Platte ist unheimlich schwer, hat ein Maß von 1550x740x102 und die Fräse hat einen Verfahrweg von 1600x740x250

Nun noch ein paar (unausgereifte) Ideen zum Modell:

- Zur Zeit ist er für einen 32mm Spinner ausgelegt, ich überlege die Nase für eine Stecknase zu kürzen um ggf. Außenläufer nutzen zu können. Auch außerhalb von F5D. Paul meint, das Profil ist schnell!

- Einteiliger Flügel mit einer Serviceklappe oben für einen fummelarmen Akkuwechsel

- Hat jemand Erfahrung mit LDS-Anlenkung im Pylon-Bereich?

Natürlich kann gerne mitdiskutiert werden und ich freue mich auch über Anregungen und eure Ideen. Den Einzigen Nuri den ich bisher hatte/habe ist der Bonsai von HK

Schöne Grüße

Fabian

ca. 30min soll das Schruppen einer Seite dauern. - Auf jeden Fall wird's ein Haufen Dreck geben

8mm 2-Schneider

Drehzahl 22k U/min

Vorschub 6m/min

WOC 3,8mm

DOC 25mm

Unbedingt weiter berichten!

Unbedingt weiter berichten!

)

)