Peter Wick

User

Hallo Klaus und Ted

ja, der Flieger ist ohne SLW ausgelegt. Kann sein, dass ich das später bereue, aber ein SLW würde dann wohl einen kleinen Rumpf notwendig machen. Die Formen sind deshalb auch ohne Anformungen an der Wurzel ausgelegt - so bin ich nicht "gebunden". Das SLW funktioniert an der Amokka 202 recht gut, aber am Hang habe ich bis jetzt ein SLW nicht sonderlich vermisst. Allerdings kann das bei grösseren Streckungen anderst aussehen.

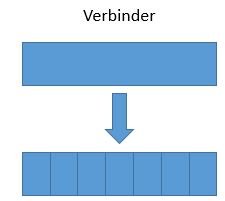

Anbei 2 Bildchen vom Steckverbinder. Gebaut in HM und nur 8mm dick.....aber 50 mm breit :-) Auf dem Bildchen zum Vergleich ist ein Crossover Verbinder. Damit ist er in der HM (M40J) steifer als ein Freestyler Verbinder in Normalkohle - aber nicht als ein Freestyler HM Verbinder. . Allerdings liefert der Flügel ja auch nicht so viel Auftrieb wie ein F3F mit Snap Flap. Der Verbinder ist so dünn, weil einerseits das Profil recht dünn ist (6,8% über fast die ganze Spannweite) und anderseits im SP (also etwas weiter hinten) liegt. Da ist dann halt einfach nicht mehr Platz.

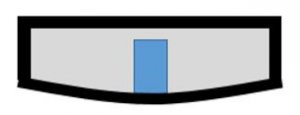

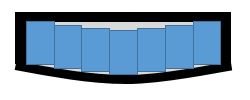

Der Verbinder kann gegen ein Stahlprofil ausgetauscht werden (Bildchen) der 50cm lang ist und als Ballast verwendet werden kann. Im F3F ist der Austausch von Teilen zwischen der angemeldeten Fliegern erlaubt...also muss man halt 2 anmelden, wo der eine schon den Stahlverbinder hat und dann mit dem einen oder dem anderen fliegen. Zwischengewichte sind leicht möglich mit unterschiedlichen Längen und Materialien.

ja, der Flieger ist ohne SLW ausgelegt. Kann sein, dass ich das später bereue, aber ein SLW würde dann wohl einen kleinen Rumpf notwendig machen. Die Formen sind deshalb auch ohne Anformungen an der Wurzel ausgelegt - so bin ich nicht "gebunden". Das SLW funktioniert an der Amokka 202 recht gut, aber am Hang habe ich bis jetzt ein SLW nicht sonderlich vermisst. Allerdings kann das bei grösseren Streckungen anderst aussehen.

Anbei 2 Bildchen vom Steckverbinder. Gebaut in HM und nur 8mm dick.....aber 50 mm breit :-) Auf dem Bildchen zum Vergleich ist ein Crossover Verbinder. Damit ist er in der HM (M40J) steifer als ein Freestyler Verbinder in Normalkohle - aber nicht als ein Freestyler HM Verbinder. . Allerdings liefert der Flügel ja auch nicht so viel Auftrieb wie ein F3F mit Snap Flap. Der Verbinder ist so dünn, weil einerseits das Profil recht dünn ist (6,8% über fast die ganze Spannweite) und anderseits im SP (also etwas weiter hinten) liegt. Da ist dann halt einfach nicht mehr Platz.

Der Verbinder kann gegen ein Stahlprofil ausgetauscht werden (Bildchen) der 50cm lang ist und als Ballast verwendet werden kann. Im F3F ist der Austausch von Teilen zwischen der angemeldeten Fliegern erlaubt...also muss man halt 2 anmelden, wo der eine schon den Stahlverbinder hat und dann mit dem einen oder dem anderen fliegen. Zwischengewichte sind leicht möglich mit unterschiedlichen Längen und Materialien.