Hallo und guten Abend,

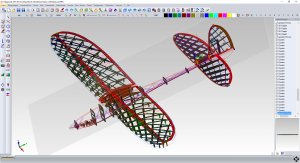

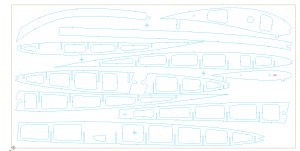

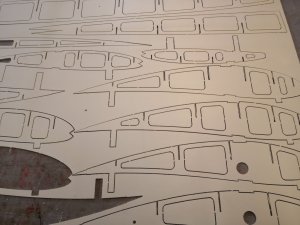

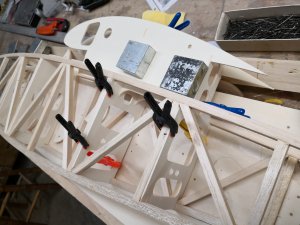

der Termin fürs Treffen in Fiss naht - oder er kann nicht stattfinden. Gleichgültig ob das Treffen starten kann oder nicht der Gedanke einen Beitrag dazu zu leisten schwirrt mit schon eine ganze Weile im Kopf herum und so will ich hier einmal anfragen, ob an einem weiteren Projekt Interesse besteht. Der Haken an der Sache ist, dass das Thema (oder das Modell) an sich schon im letzten Jahr vorgelegt wurde. Die Rede ist von einem Modell, das ich 'Rieskobold' getauft habe und Ihr ahnt es schon, es handelt sich um einen späten Nachfahren des 'Leprechaun'.

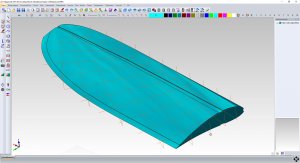

Animiert von den Videos von John Woodfield ging mir und 2 Freunden das Modell nicht mehr aus dem Kopf und ich habe mich entschieden, mich einer eigenen Konstruktion zu widmen, die einen Flieger hervorbringen soll, der sich an der Idee des Leprechaun orientiert, aber doch einen eigenen speziellen Charakter und eine ausgefallene, ins Auge stechende Optik hat.

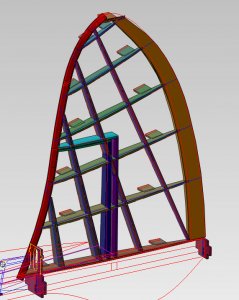

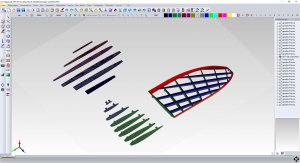

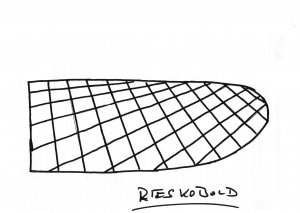

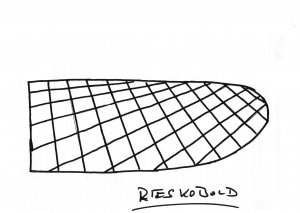

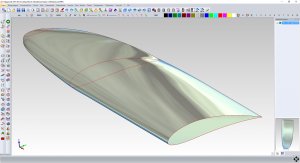

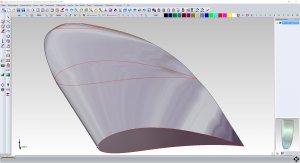

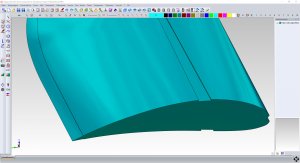

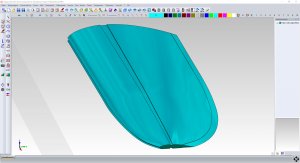

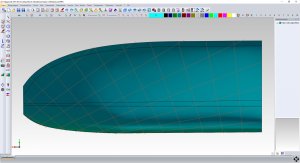

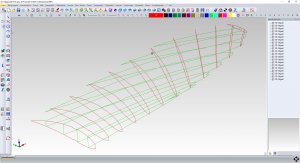

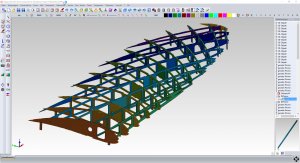

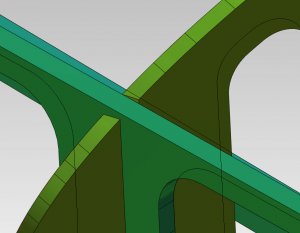

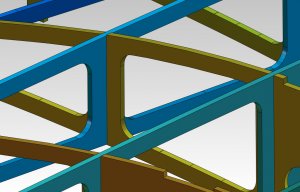

Die Idee war, einen geodätischen Flügel zu bauen, der aber nicht die klassische +/- 45°-Orientierung der Rippen hat, sondern in seinem Erscheinungsbild an das Gefieder eines Vogels erinnern soll. Hier eine Skizze als Vorgeschmack.

Sagt Bescheid, wenn der 'Leprechaun' inzwischen schon zu sehr ausgelutscht ist, dann will ich Euch nicht die Zeit stehlen.

Soweit für heute, bei Bedarf gerne auch mehr an dieser Stelle.

Schöne Grüße

Seppa

der Termin fürs Treffen in Fiss naht - oder er kann nicht stattfinden. Gleichgültig ob das Treffen starten kann oder nicht der Gedanke einen Beitrag dazu zu leisten schwirrt mit schon eine ganze Weile im Kopf herum und so will ich hier einmal anfragen, ob an einem weiteren Projekt Interesse besteht. Der Haken an der Sache ist, dass das Thema (oder das Modell) an sich schon im letzten Jahr vorgelegt wurde. Die Rede ist von einem Modell, das ich 'Rieskobold' getauft habe und Ihr ahnt es schon, es handelt sich um einen späten Nachfahren des 'Leprechaun'.

Animiert von den Videos von John Woodfield ging mir und 2 Freunden das Modell nicht mehr aus dem Kopf und ich habe mich entschieden, mich einer eigenen Konstruktion zu widmen, die einen Flieger hervorbringen soll, der sich an der Idee des Leprechaun orientiert, aber doch einen eigenen speziellen Charakter und eine ausgefallene, ins Auge stechende Optik hat.

Die Idee war, einen geodätischen Flügel zu bauen, der aber nicht die klassische +/- 45°-Orientierung der Rippen hat, sondern in seinem Erscheinungsbild an das Gefieder eines Vogels erinnern soll. Hier eine Skizze als Vorgeschmack.

Sagt Bescheid, wenn der 'Leprechaun' inzwischen schon zu sehr ausgelutscht ist, dann will ich Euch nicht die Zeit stehlen.

Soweit für heute, bei Bedarf gerne auch mehr an dieser Stelle.

Schöne Grüße

Seppa

. Bei der Größe der Rippe sieht eben so ein 2 mm Stahldraht recht verloren aus.

. Bei der Größe der Rippe sieht eben so ein 2 mm Stahldraht recht verloren aus.