STErwin

User

Hallo Gemeinde,

ich hoffe ich bin hier richtig mit meiner Anfrage.

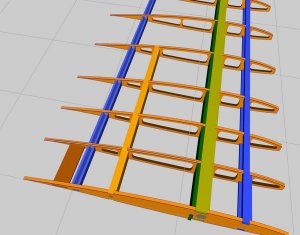

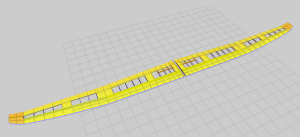

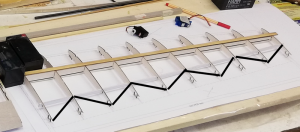

Ich möchte statt des relativ schweren StyroFurnier Flügels eine Rippenfläche für diesen selbst entworfenen 3 Meter Allroundsegerl bauen.

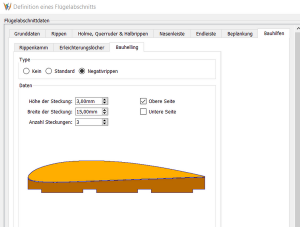

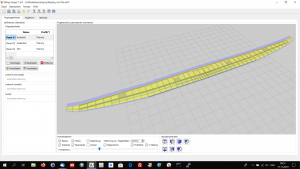

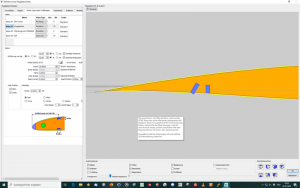

Ich kann mir zwar im Winghelper tatdellos den gewünschten Flügel erstellen. Bin mir aber im Unklaren wie man das bautechnisch umsetzt.

http://www.winghelper.com/forum_de/viewtopic.php?f=11&t=4496

Es soll ein Flügel mit dem Profil HQ/W 2.25/9 werden.

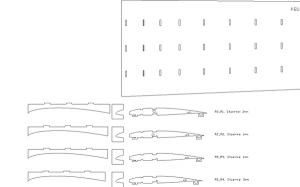

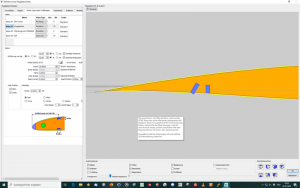

Im Klappen bzw. QR Bereich ist das Profil auf der Unterseite ja gewölbt.

Müsste ich da die Rippen der Klappen getrennt herstellen, also abgeschitten und die Ruder separat aufbauen. Wüsste aber nicht wie bei der gewölbten Unterseite.

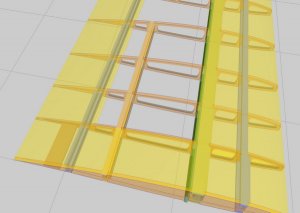

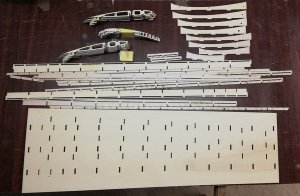

Da ich im November/Dezember eine Rock4k gebaut habe, möchte ich auch hier die Beplankung der D-Box und Ruder mit 0,4 mm Sperrholz machen.

Die Fläche wird natürlich nur im Bereich der D-Box im im Ruderbereich beplankt. Da aber alle Rippen Aufleimer erhalten sollen, ist es im Winghelper am Einfachsten eine Vollflächige Beplankung anzugeben.

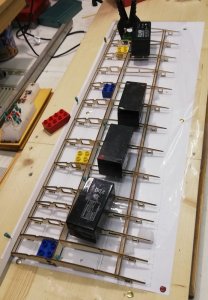

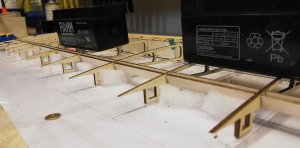

Ich könnte mir vorstellen den Flügel auf Füßchen bzw. Rippen und Klappenkämmen aufzubauen. Die Oberseiten beplanken. Auch die Ruderbereiche beplanken.

Dann den Flügel vom Baubrett lösen und in einer Negativhelling die Unterseite fertigstellen.

Die Klappen und Ruder erst ganz am Schluss abtrennen

Scheint mir allerdings viel Aufwand.

Danke für sachdienliche Hinweise

Erwin

p.s. Bitte den Thread nicht dahingehend erweitern warum dieses Profil etc.

Meine Grundsatzfrage ist wie baut man so etwas oder ähnliches in Rippe. Vielleicht wird es auch noch was anders, aber die Bautechnik interessiert mich.

ich hoffe ich bin hier richtig mit meiner Anfrage.

Ich möchte statt des relativ schweren StyroFurnier Flügels eine Rippenfläche für diesen selbst entworfenen 3 Meter Allroundsegerl bauen.

Ich kann mir zwar im Winghelper tatdellos den gewünschten Flügel erstellen. Bin mir aber im Unklaren wie man das bautechnisch umsetzt.

http://www.winghelper.com/forum_de/viewtopic.php?f=11&t=4496

Es soll ein Flügel mit dem Profil HQ/W 2.25/9 werden.

Im Klappen bzw. QR Bereich ist das Profil auf der Unterseite ja gewölbt.

Müsste ich da die Rippen der Klappen getrennt herstellen, also abgeschitten und die Ruder separat aufbauen. Wüsste aber nicht wie bei der gewölbten Unterseite.

Da ich im November/Dezember eine Rock4k gebaut habe, möchte ich auch hier die Beplankung der D-Box und Ruder mit 0,4 mm Sperrholz machen.

Die Fläche wird natürlich nur im Bereich der D-Box im im Ruderbereich beplankt. Da aber alle Rippen Aufleimer erhalten sollen, ist es im Winghelper am Einfachsten eine Vollflächige Beplankung anzugeben.

Ich könnte mir vorstellen den Flügel auf Füßchen bzw. Rippen und Klappenkämmen aufzubauen. Die Oberseiten beplanken. Auch die Ruderbereiche beplanken.

Dann den Flügel vom Baubrett lösen und in einer Negativhelling die Unterseite fertigstellen.

Die Klappen und Ruder erst ganz am Schluss abtrennen

Scheint mir allerdings viel Aufwand.

Danke für sachdienliche Hinweise

Erwin

p.s. Bitte den Thread nicht dahingehend erweitern warum dieses Profil etc.

Meine Grundsatzfrage ist wie baut man so etwas oder ähnliches in Rippe. Vielleicht wird es auch noch was anders, aber die Bautechnik interessiert mich.