Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Unbekanntes RC-1 Modelle//Stormer von Ernst Topp?

- Ersteller Alfred-B.

- Erstellt am

Alfred-B.

User

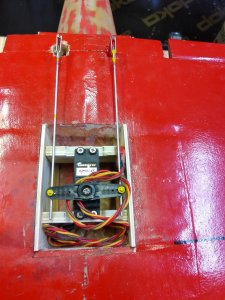

Höhenruderanschluß Stormer

Höhenruderanschluß Stormer

Hallo Andreas,

es ist gut, dass Du Dir Sorgen wegen der Höhenruderanlenkung machst.

Sollte diese im Flug versagen, ist der Flieger verloren, das ist mir und uns allen vollkommen klar.

Im Bauplan des Original-Fliegers war vorgesehen, dass die Ruderhörner auf der Aufteilungsachse durch Lötverbindungen (Messing auf Messing via Weich- oder Silberlot)

hergestellt werden. Dies ist im Prinzip eine Stoffverbindung wie auch eine Klebeverbindung (Wie hier richtig von Dir festgestellt wurde auch von mir gewählt worden ist) eine wäre.

Dein Hinweis hat mich zum grübeln gebracht, ob ich meiner Klebeverbindung auch in der Praxis trauen kann.

Zunächst eine Zusammenfassung meiner gewählten Konstruktion:

Ein 5mm Kohlestab, welcher als Lagerachse fungiert, ist unter anderem auf beiden Enden im Trägersperrholz verleimt (siehe o.g. Bilder) und verbindet so die beiden Rumpfseitenwände.

Dies steift den Rumpf an dieser Stelle zusätzlich aus und verhindert u.a. Schwingungen.

Ein passendes Alurohr mit 6mm Außendurchmesser bildet den Träger für die angebrachten (verleimten) Ruderhörner aus Kunststoff, welche ich aus meinem Fundus alter Servos entnommen habe. Die Ruderhörner mussten dazu passend aufgebohrt werden, damit sie auf das Alurohr passen.

Insgesamt ergibt sich meines Erachtens, im Vergleich zur alten Messing-Variante, eine sehr leichte Konstruktion.

Nun zur Klebung der Ruderhörner:

Ich habe diese mit Industriekleber, speziell für PVC, ABS, Gummi, Porzellan und Metall- Verklebungen geeignet, vorgenommen.

Nun könnte man mich für naiv halten, dass ich den "Zaubersprüchen von fliegenden Händlern auf diversen Messen" auf den Leim gegangen bin und überteuerten und ungeeigneten Klebstoff für dieses wichtige Bauteil in meinem Fliegerprojekt verwendet habe. Daher habe ich aufgrund Deines Hinweises ein kleines Experiment zur Prüfung der Klebehaltbarkeit durchgeführt:

Zwei weitere Kunststoff Ruderhörner gleicher Bauart und Material wurden jeweils an den Spitzen mit dem Industriekleber verbunden. Die Klebefläche betrug ca. 20 qmm (siehe Bilder).

Nach der Aushärtung habe ich über diese Klebeverbindung eine Eisen-Masse von 2364g aufgehängt. Die Klebung hat problemlos dieser Last standgehalten.

Umgerechnet auf die Zylindermantelfläche des mittleren Ruderhornes (6mm Innen-Durchmesser und ca. 7mm Fußbreite) und damit der realen Klebefläche auf dem Alurohr, ergibt sich eine Haltekraft an der Achse von 154,8 Newton (Vorausgesetzt, dass ich richtig gerechnet habe??). Das verwendete Höhenruder-Servo erzeugt an diesem Ruderhorn von 14mm Hebelarmlänge eine max. Kraft von 44,8 Newton. Da dies mindestens 3 mal kleiner ist, als die Klebefläche mindestens zu tragen in der Lage ist, müsste damit diese Verbindungsart, vorausgesetzt ich baue nicht später ein stärkeres Servo ein, auch in der Praxis tauglich sein.

Ich bedanke mich damit in aller Form für Deinen wichtigen Hinweis, denn er hat mich zu diesem Experiment veranlasst und mir Klarheit über die unter umständen zu erwartende Haltbarkeit dieser Konstruktion verschafft.

Viele Grüße auch an alle weiteren Mitleser

Alfred

PS: Noch ein kleiner Hinweis in eigener Sache: Ein aufmerksamer und freundliche Mitleser dieses Threads hat mich via PN darauf aufmerksam gemacht, das ich ab Kommentar #10 den Modellnamen konsequent verwechselt habe. Das Modell ist selbstverständlich der "Stormer" und nicht wie von mir geschrieben der "Stromer"

Sorry für dieses Missgeschick!

Höhenruderanschluß Stormer

Hallo Andreas,

es ist gut, dass Du Dir Sorgen wegen der Höhenruderanlenkung machst.

Sollte diese im Flug versagen, ist der Flieger verloren, das ist mir und uns allen vollkommen klar.

Im Bauplan des Original-Fliegers war vorgesehen, dass die Ruderhörner auf der Aufteilungsachse durch Lötverbindungen (Messing auf Messing via Weich- oder Silberlot)

hergestellt werden. Dies ist im Prinzip eine Stoffverbindung wie auch eine Klebeverbindung (Wie hier richtig von Dir festgestellt wurde auch von mir gewählt worden ist) eine wäre.

Dein Hinweis hat mich zum grübeln gebracht, ob ich meiner Klebeverbindung auch in der Praxis trauen kann.

Zunächst eine Zusammenfassung meiner gewählten Konstruktion:

Ein 5mm Kohlestab, welcher als Lagerachse fungiert, ist unter anderem auf beiden Enden im Trägersperrholz verleimt (siehe o.g. Bilder) und verbindet so die beiden Rumpfseitenwände.

Dies steift den Rumpf an dieser Stelle zusätzlich aus und verhindert u.a. Schwingungen.

Ein passendes Alurohr mit 6mm Außendurchmesser bildet den Träger für die angebrachten (verleimten) Ruderhörner aus Kunststoff, welche ich aus meinem Fundus alter Servos entnommen habe. Die Ruderhörner mussten dazu passend aufgebohrt werden, damit sie auf das Alurohr passen.

Insgesamt ergibt sich meines Erachtens, im Vergleich zur alten Messing-Variante, eine sehr leichte Konstruktion.

Nun zur Klebung der Ruderhörner:

Ich habe diese mit Industriekleber, speziell für PVC, ABS, Gummi, Porzellan und Metall- Verklebungen geeignet, vorgenommen.

Nun könnte man mich für naiv halten, dass ich den "Zaubersprüchen von fliegenden Händlern auf diversen Messen" auf den Leim gegangen bin und überteuerten und ungeeigneten Klebstoff für dieses wichtige Bauteil in meinem Fliegerprojekt verwendet habe. Daher habe ich aufgrund Deines Hinweises ein kleines Experiment zur Prüfung der Klebehaltbarkeit durchgeführt:

Zwei weitere Kunststoff Ruderhörner gleicher Bauart und Material wurden jeweils an den Spitzen mit dem Industriekleber verbunden. Die Klebefläche betrug ca. 20 qmm (siehe Bilder).

Nach der Aushärtung habe ich über diese Klebeverbindung eine Eisen-Masse von 2364g aufgehängt. Die Klebung hat problemlos dieser Last standgehalten.

Umgerechnet auf die Zylindermantelfläche des mittleren Ruderhornes (6mm Innen-Durchmesser und ca. 7mm Fußbreite) und damit der realen Klebefläche auf dem Alurohr, ergibt sich eine Haltekraft an der Achse von 154,8 Newton (Vorausgesetzt, dass ich richtig gerechnet habe??). Das verwendete Höhenruder-Servo erzeugt an diesem Ruderhorn von 14mm Hebelarmlänge eine max. Kraft von 44,8 Newton. Da dies mindestens 3 mal kleiner ist, als die Klebefläche mindestens zu tragen in der Lage ist, müsste damit diese Verbindungsart, vorausgesetzt ich baue nicht später ein stärkeres Servo ein, auch in der Praxis tauglich sein.

Ich bedanke mich damit in aller Form für Deinen wichtigen Hinweis, denn er hat mich zu diesem Experiment veranlasst und mir Klarheit über die unter umständen zu erwartende Haltbarkeit dieser Konstruktion verschafft.

Viele Grüße auch an alle weiteren Mitleser

Alfred

PS: Noch ein kleiner Hinweis in eigener Sache: Ein aufmerksamer und freundliche Mitleser dieses Threads hat mich via PN darauf aufmerksam gemacht, das ich ab Kommentar #10 den Modellnamen konsequent verwechselt habe. Das Modell ist selbstverständlich der "Stormer" und nicht wie von mir geschrieben der "Stromer"

Sorry für dieses Missgeschick!

Anhänge

...so viel Theorie über ne Ruderanlenkung und trotzdem noch Ruderhörner die viel zu weit hinten montiert sind....

Antares

User

... und trotzdem noch Ruderhörner die viel zu weit hinten montiert sind....

Naja, Christian, es gäbe schlimmeres. Alter Perfektionist

Der gute Stormer wird schon!

LG,

Harald

pylonrazor

User

Sorgen und Bedenken

Sorgen und Bedenken

Hallo an alle Stormerrestaurateure und -verfolger

Meine größten Bedenken bezogen sich auf die Lagerung des Alurohrs. Gut, dass ich nicht gleich losgepoltert habe. Jetzt weiß ich ja von der innenliegenden unsichtbaren CFK- Achse. So geht das natürlich.

Feiner Formschluss durch grobes Anschleifen sollte reichen. Microverzahnung - sozusagen.

Um das Alu sorge ich mich nicht. Der Kunststoff ist bestenfalls Polyamid, vermutlich aber eher Polypropylen. Für das letztere gibt es keinen dauerhaften Kleber, der auf molekularer Ebene eine Verbindung schafft. Da hält tatsächlich nur Formschluss.

Vermutlich wird es reichen, wenn du die Verklebung häufig kontrollierst. Bevor sie ausfällt sollte sich da etwas sichtbar lockern.

Klebt da wirklich nur die Fläche, oder gibt es da einen "Verbindungszapfen" aus Klebermaterial durch die beiden 1,6er Bohrungen? Dann wäre es wieder Formschluss.

Das ergibt dann eben eine Differenzierung mit mehr Ausschlag nach unten. Er hat aber doch die Möglichkeit, das mit der Zwischenhebelei oder am Sender zu kompensieren.

Schönes Projekt unterhaltsam aufbereitet!

Beste Grüße

Andreas

Sorgen und Bedenken

Hallo an alle Stormerrestaurateure und -verfolger

Meine größten Bedenken bezogen sich auf die Lagerung des Alurohrs. Gut, dass ich nicht gleich losgepoltert habe. Jetzt weiß ich ja von der innenliegenden unsichtbaren CFK- Achse. So geht das natürlich.

Das muss auf jeden Fall formschlüssig verbunden werden, sonst...

Feiner Formschluss durch grobes Anschleifen sollte reichen. Microverzahnung - sozusagen.

Ich habe diese mit Industriekleber, speziell für PVC, ABS, Gummi, Porzellan und Metall- Verklebungen geeignet, vorgenommen.

Um das Alu sorge ich mich nicht. Der Kunststoff ist bestenfalls Polyamid, vermutlich aber eher Polypropylen. Für das letztere gibt es keinen dauerhaften Kleber, der auf molekularer Ebene eine Verbindung schafft. Da hält tatsächlich nur Formschluss.

Vermutlich wird es reichen, wenn du die Verklebung häufig kontrollierst. Bevor sie ausfällt sollte sich da etwas sichtbar lockern.

Zwei weitere Kunststoff Ruderhörner gleicher Bauart und Material wurden jeweils an den Spitzen mit dem Industriekleber verbunden. Die Klebefläche betrug ca. 20 qmm

Klebt da wirklich nur die Fläche, oder gibt es da einen "Verbindungszapfen" aus Klebermaterial durch die beiden 1,6er Bohrungen? Dann wäre es wieder Formschluss.

...so viel Theorie über ne Ruderanlenkung und trotzdem noch Ruderhörner die viel zu weit hinten montiert sind....

Das ergibt dann eben eine Differenzierung mit mehr Ausschlag nach unten. Er hat aber doch die Möglichkeit, das mit der Zwischenhebelei oder am Sender zu kompensieren.

Schönes Projekt unterhaltsam aufbereitet!

Beste Grüße

Andreas

Alfred-B.

User

Höhenruderanschluß

Höhenruderanschluß

Hallo Zusammen,

vielen Dank für die vielen guten Gedanken zum Thema.

Ich habe heute Morgen das gestrige Experiment erweitert.

Ergebnis:

Die Klebeverbindung hält sicher bis ca. 6 Kg und ist abgerissen, bei ca. 8 Kg!

Würde man diese Kräfte auf meine Ruderanlenkung übertragen, würde mindestens eine zehnfache Kraftreserve in der Verklebung existieren.

Wie Andreas (pylonrazor) schreibt, handelt es sich bei meinem Experiment offenbar eher um eine formschlüssige Verbindung, da der "Verbindungszapfen" u.U. als Formschluss gewirkt hat.

Von Kunststoffen habe ich nicht wirklich eine Ahnung und stimme daher auch seiner These zu, dass das "Polypropylen" u.U. mit keinem Kleber eine echte Verbindung auf molekularer Ebene (also Stoffverbindung) erreichen kann. Die These, dass es sich bei meiner Alu-Rohr/Ruderhorn-Verbindung aufgrund der rauen Oberflächen um eine Microverzahnung handeln könnte ist ebenfalls nachvollziehbar. Die Alu-Achse wurde durch schleifen aufgeraut und die Innenbohrung des Ruderhorns wurde garantiert mit einem "stumpfen" HSS-Bohrer angefertigt und hat insofern bestimmt Innenriefen im Kunststoff hinterlassen.

Insofern wäre diese Verbindung wie von Andreas (matt) gefordert, im Prinzip eine Formschlussverbindung, welche mittels Kleber hergestellt wurde.

Im Ergebnis habe ich zunächst immer noch großes Vertrauen in dieser Ausführung. Ich werde aber sicher gut beraten sein, künftig diese Stelle immer kritisch im Auge zu behalten!!

beste Güsse an alle und eine schöne neue Woche

Alfred

Höhenruderanschluß

Hallo Zusammen,

vielen Dank für die vielen guten Gedanken zum Thema.

Ich habe heute Morgen das gestrige Experiment erweitert.

Ergebnis:

Die Klebeverbindung hält sicher bis ca. 6 Kg und ist abgerissen, bei ca. 8 Kg!

Würde man diese Kräfte auf meine Ruderanlenkung übertragen, würde mindestens eine zehnfache Kraftreserve in der Verklebung existieren.

Wie Andreas (pylonrazor) schreibt, handelt es sich bei meinem Experiment offenbar eher um eine formschlüssige Verbindung, da der "Verbindungszapfen" u.U. als Formschluss gewirkt hat.

Von Kunststoffen habe ich nicht wirklich eine Ahnung und stimme daher auch seiner These zu, dass das "Polypropylen" u.U. mit keinem Kleber eine echte Verbindung auf molekularer Ebene (also Stoffverbindung) erreichen kann. Die These, dass es sich bei meiner Alu-Rohr/Ruderhorn-Verbindung aufgrund der rauen Oberflächen um eine Microverzahnung handeln könnte ist ebenfalls nachvollziehbar. Die Alu-Achse wurde durch schleifen aufgeraut und die Innenbohrung des Ruderhorns wurde garantiert mit einem "stumpfen" HSS-Bohrer angefertigt und hat insofern bestimmt Innenriefen im Kunststoff hinterlassen.

Insofern wäre diese Verbindung wie von Andreas (matt) gefordert, im Prinzip eine Formschlussverbindung, welche mittels Kleber hergestellt wurde.

Im Ergebnis habe ich zunächst immer noch großes Vertrauen in dieser Ausführung. Ich werde aber sicher gut beraten sein, künftig diese Stelle immer kritisch im Auge zu behalten!!

beste Güsse an alle und eine schöne neue Woche

Alfred

matt

User

Hallo Alfred,

ich würde die Konstruktion so nicht lassen, habe aber einen Änderungsvorschlag für dich.

Verbinde einfach die äußeren Hebel oben mit einem 2mm Stahldraht und lenke diesen an. Zur Versteifung würde ich diesen Stahldraht in einem

CFK-Rohr führen. Die Züge, welche die Höhenleitwerke anlenken, hängst du dann unten in die äußeren Hebeln ein.

Man müsste probieren ob das verwindungssteif genug wird. Stahldraht in CFK-Rohr einharzen und eine Kugel für die Anlenkung mittig weich auflöten.

Auf die Stahldrahtenden Gewinde schneiden und mit U-Scheiben auf den Servohebeln verschrauben.

Ich würde die Kraft nicht per Torsion über diese Klebeverbindungen leiten. Wenn man sowas macht dann sollten die Hebel aus Stahl

und hart verlötet oder verschweißt sein. Das Problem sind doch die harten Schläge auf das Gestänge und nicht die lineare Zugkraft.

Gruß Andreas

ich würde die Konstruktion so nicht lassen, habe aber einen Änderungsvorschlag für dich.

Verbinde einfach die äußeren Hebel oben mit einem 2mm Stahldraht und lenke diesen an. Zur Versteifung würde ich diesen Stahldraht in einem

CFK-Rohr führen. Die Züge, welche die Höhenleitwerke anlenken, hängst du dann unten in die äußeren Hebeln ein.

Man müsste probieren ob das verwindungssteif genug wird. Stahldraht in CFK-Rohr einharzen und eine Kugel für die Anlenkung mittig weich auflöten.

Auf die Stahldrahtenden Gewinde schneiden und mit U-Scheiben auf den Servohebeln verschrauben.

Ich würde die Kraft nicht per Torsion über diese Klebeverbindungen leiten. Wenn man sowas macht dann sollten die Hebel aus Stahl

und hart verlötet oder verschweißt sein. Das Problem sind doch die harten Schläge auf das Gestänge und nicht die lineare Zugkraft.

Gruß Andreas

Alfred-B.

User

Höhenruderanschlüsse

Höhenruderanschlüsse

Gruß

Alfred

Höhenruderanschlüsse

Hallo Andreas, vielen Dank für den Vorschlag. Ich werde mir nun auch etwas zur Optimierung einfallen lassen.ich würde die Konstruktion so nicht lassen, habe aber einen Änderungsvorschlag für dich.

Hallo "bendh", Dies geht leider nicht, da sich im Inneren des Alu-Rohrs eine starr eingebaute CFK-Achse befindet.quer durch die Achse und das Ruderhorn ein 1mm Loch bohren und einen 1mm Stahldraht durchstecken, als Sicherung gegen verdrehen.

Gruß

Alfred

Martin Greiner

User

Wieder was ähnliches aufgetaucht...

Wieder was ähnliches aufgetaucht...

Heku-Schulterdecker-Trainer-Modell-mit-Verbrenner

Vielleicht eine Abwandlung?

Wieder was ähnliches aufgetaucht...

Heku-Schulterdecker-Trainer-Modell-mit-Verbrenner

Vielleicht eine Abwandlung?

Alfred-B.

User

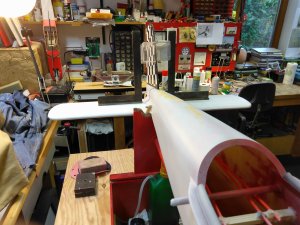

Kleine Baufortschritte

Kleine Baufortschritte

Hallo Zusammen,

nach etwas längerer Zeit melde ich mich nochmals zurück um ein paar kleine Fortschritte zu berichten:

1. Höhenruderanschluss: Wie auf dem Bild zu sehen ist, habe ich zusätzlich eine 2mm GFK-Platte 5mm oberhalb des ALU-Rohres auf die Ruderhörner verleimt (Sekundenkleber plus

Raupe aus verdicktem Hartz). Nun bilden die Ruderhörner mit dem ALU-Rohr und der GFK-Platte eine kasten-ähnliche Struktur, welche Torsionskräfte besser standhalten können.

Ich denke das wird erst mal halten!

2. Das Querruderservo wurde in die Tragflächen-Unterseite in die dafür vorgesehene Öffnung eingebaut. Die Übergänge der Holzverkastung müssen noch verschliffen werden.

Eins der beiden vorhandenen Kunststoff-Ruderhörner, musste ich durch ein Messinghorn (mit Stahldraht verlötet) ersetzten, da es durch die lange Lagerung des Modells dauerhaft verbogen war und ich befürchten muss, das dies einmal brechen könnte. Die Öffnung des neuen Ruderhorns in der Tragfläche werde ich dann noch verkleiden (bzw. auskasten).

3. Der Rücken der Tragfläche besteht aus einem GFK-Formteil, welches bei meinem Modell nicht pass-genau eingebaut wurde, so dass an der Endleiste auf beiden Seiten ein ca. 4mm breiter Überstand zur Rumpf-Form zu sehen ist. Ich habe daher dieses GFK-Formteil demontiert und werde es nun sauber der Rumpf-Form anpassen und einbauen können.

4. Ich habe festgestellt, dass vermutlich der langen Lagerzeit geschuldet, sich die Abachi-Beplankung auf der Unterseite der Tragfläche an einigen Stellen vom Styroporkern gelöst hat. Nun beabsichtige ich an den losen Stellen durch jeweils kleine Bohrungen per Spritze mit Injektionsnadel 2K-Hartz einzufüllen. Mit Gewichten beschwert könnten diese Stellen

anschließend wieder bombenfest mit dem Styropor verbunden sein. Was meint Ihr dazu? Gibt es vielleicht elegantere Methoden dazu?

Bleibt alle gesund und beste Grüsse aus Falkensee

Alfred

Kleine Baufortschritte

Hallo Zusammen,

nach etwas längerer Zeit melde ich mich nochmals zurück um ein paar kleine Fortschritte zu berichten:

1. Höhenruderanschluss: Wie auf dem Bild zu sehen ist, habe ich zusätzlich eine 2mm GFK-Platte 5mm oberhalb des ALU-Rohres auf die Ruderhörner verleimt (Sekundenkleber plus

Raupe aus verdicktem Hartz). Nun bilden die Ruderhörner mit dem ALU-Rohr und der GFK-Platte eine kasten-ähnliche Struktur, welche Torsionskräfte besser standhalten können.

Ich denke das wird erst mal halten!

2. Das Querruderservo wurde in die Tragflächen-Unterseite in die dafür vorgesehene Öffnung eingebaut. Die Übergänge der Holzverkastung müssen noch verschliffen werden.

Eins der beiden vorhandenen Kunststoff-Ruderhörner, musste ich durch ein Messinghorn (mit Stahldraht verlötet) ersetzten, da es durch die lange Lagerung des Modells dauerhaft verbogen war und ich befürchten muss, das dies einmal brechen könnte. Die Öffnung des neuen Ruderhorns in der Tragfläche werde ich dann noch verkleiden (bzw. auskasten).

3. Der Rücken der Tragfläche besteht aus einem GFK-Formteil, welches bei meinem Modell nicht pass-genau eingebaut wurde, so dass an der Endleiste auf beiden Seiten ein ca. 4mm breiter Überstand zur Rumpf-Form zu sehen ist. Ich habe daher dieses GFK-Formteil demontiert und werde es nun sauber der Rumpf-Form anpassen und einbauen können.

4. Ich habe festgestellt, dass vermutlich der langen Lagerzeit geschuldet, sich die Abachi-Beplankung auf der Unterseite der Tragfläche an einigen Stellen vom Styroporkern gelöst hat. Nun beabsichtige ich an den losen Stellen durch jeweils kleine Bohrungen per Spritze mit Injektionsnadel 2K-Hartz einzufüllen. Mit Gewichten beschwert könnten diese Stellen

anschließend wieder bombenfest mit dem Styropor verbunden sein. Was meint Ihr dazu? Gibt es vielleicht elegantere Methoden dazu?

Bleibt alle gesund und beste Grüsse aus Falkensee

Alfred

Anhänge

pylonrazor

User

...nicht elegant...

...nicht elegant...

...aber wirksam.

Hallo Alfred,

Wenn es jetzt hält ist ja alles o.k.

Mit einem Bügeleisen die lose Beplankung wieder ankleben. Sowohl bei Kontaktkleber als auch bei Weißleim funktioniert das. Schrittweise hochheizen, eventuell nach dem heiß Andrücken mit einem 2. kalten Eisen andrücken und abkühlen. Achtung: nicht auf Leinen stellen und den Schaum verbrennen!

Wenn das erfolglos bleibt, kannst du immer noch mit Epoxy spritzen...

Viel Erfolg

Andreas

...nicht elegant...

...aber wirksam.

Hallo Alfred,

Wenn es jetzt hält ist ja alles o.k.

...1. Höhenruderanschluss: Wie auf dem Bild zu sehen ist, habe ich zusätzlich eine 2mm GFK-Platte 5mm oberhalb des ALU-Rohres auf die Ruderhörner verleimt (Sekundenkleber plus Raupe aus verdicktem Hartz). Nun bilden die Ruderhörner mit dem ALU-Rohr und der GFK-Platte eine kasten-ähnliche Struktur, welche Torsionskräfte besser standhalten können.

Ich denke das wird erst mal halten!

Das kannst du so machen, aber vorher würde ich noch dieses probieren:...4. Ich habe festgestellt, dass vermutlich der langen Lagerzeit geschuldet, sich die Abachi-Beplankung auf der Unterseite der Tragfläche an einigen Stellen vom Styroporkern gelöst hat. Nun beabsichtige ich an den losen Stellen durch jeweils kleine Bohrungen per Spritze mit Injektionsnadel 2K-Hartz einzufüllen. Mit Gewichten beschwert könnten diese Stellen

anschließend wieder bombenfest mit dem Styropor verbunden sein. Was meint Ihr dazu? Gibt es vielleicht elegantere Methoden dazu?

Mit einem Bügeleisen die lose Beplankung wieder ankleben. Sowohl bei Kontaktkleber als auch bei Weißleim funktioniert das. Schrittweise hochheizen, eventuell nach dem heiß Andrücken mit einem 2. kalten Eisen andrücken und abkühlen. Achtung: nicht auf Leinen stellen und den Schaum verbrennen!

Wenn das erfolglos bleibt, kannst du immer noch mit Epoxy spritzen...

Viel Erfolg

Andreas

Alfred-B.

User

Finish-Arbeiten haben begonnen!

Finish-Arbeiten haben begonnen!

Hallo Andreas und alle Mitleser,

vielen Dank für Deinen Tipp mit dem Bügeleisen.

Leider hat das bei mir aber nicht geklappt. Der Klebstoff war zu alt, bzw. das Eisen entweder zu kalt oder am Ende zu heiss? Wie auch immer, ich habe das Problem dann doch mit Epoxy

gelöst. Nun sind die losen Stellen der Beplankung jedenfalls wieder fest.

Wie auf den Bildern zu sehen ist, habe ich die Finish-Arbeiten gestartet!

Beim Design habe ich mich an das Bild von Willi (Beitrag#6) orientiert. Dort ist Doug Spreng mit seinem Stormer-Modell zu bewundern. So soll mein Modell auch aussehen.

Auf dem Seitenleitwerk möchte ich dieses Bildchen in das weis/schwarze-Karomuster integrieren. Sozusagen in Erinnerung an die Konstruktions-Leistungen dieses besonderen Modellbauers.

Das S-Leitwerk lässt sich im ausgebauten Zustand gut auf dem Basteltisch bearbeiten und lackieren. Erst wenn das Design fertig ist, werde ich es mit dem Rumpf verleimen.

Als Grundfarben sollen Weis, Schwarz und Rot gewählt werden.

Finish-Arbeiten haben begonnen!

Hallo Andreas und alle Mitleser,

vielen Dank für Deinen Tipp mit dem Bügeleisen.

Leider hat das bei mir aber nicht geklappt. Der Klebstoff war zu alt, bzw. das Eisen entweder zu kalt oder am Ende zu heiss? Wie auch immer, ich habe das Problem dann doch mit Epoxy

gelöst. Nun sind die losen Stellen der Beplankung jedenfalls wieder fest.

Wie auf den Bildern zu sehen ist, habe ich die Finish-Arbeiten gestartet!

Beim Design habe ich mich an das Bild von Willi (Beitrag#6) orientiert. Dort ist Doug Spreng mit seinem Stormer-Modell zu bewundern. So soll mein Modell auch aussehen.

Auf dem Seitenleitwerk möchte ich dieses Bildchen in das weis/schwarze-Karomuster integrieren. Sozusagen in Erinnerung an die Konstruktions-Leistungen dieses besonderen Modellbauers.

Das S-Leitwerk lässt sich im ausgebauten Zustand gut auf dem Basteltisch bearbeiten und lackieren. Erst wenn das Design fertig ist, werde ich es mit dem Rumpf verleimen.

Als Grundfarben sollen Weis, Schwarz und Rot gewählt werden.

Anhänge

Alfred-B.

User

Stielleben

Stielleben

Guten Morgen Zusammen,

ich will mal was für unsere gute Stimmung hier tun:

Karomuster lackieren wäre für "Außenstehende" etwa so einzuordnen, als hätte man eine Strafe abzubüssen, weil man Vater und Mutter etwas angetan hat!

Für uns "Modellbauer" ist diese Sisyphusarbeit aber als Erholung vom Alltag zu empfinden.

Was meint Ihr?

Gruß

Alfred

Stielleben

Guten Morgen Zusammen,

ich will mal was für unsere gute Stimmung hier tun:

Karomuster lackieren wäre für "Außenstehende" etwa so einzuordnen, als hätte man eine Strafe abzubüssen, weil man Vater und Mutter etwas angetan hat!

Für uns "Modellbauer" ist diese Sisyphusarbeit aber als Erholung vom Alltag zu empfinden.

Was meint Ihr?

Gruß

Alfred

Anhänge

Alfred-B.

User

Oster-Fortschritte

Oster-Fortschritte

Hallo Zusammen,

bei mir waren die Ostertage durchaus kreativ:

1. Ich habe den Rumpf-Flächen-Übergang (Deckel im Mittenbereich der Komponente: Tragfläche) neu ausgerichtet und verleimt. Die Formen fluchten nun!

2. Das S-Leitwerk hat sein Schachbrettmuster!

3. Die Oberfläche des H-Leitwerks ist überarbeitet und hat eine dünne Schicht weißen Primer erhalten.

4. Der Sitz des H-Leitwerkes lies sich in der gummi-gehaltenen Einfassung in horizontaler Richtung verschieben. Dies hätte sich in der Praxis sehr ungünstig auf die Höhenruder-Trimmung ausgewirkt. Daher habe ich ein Passstück eingebaut. Nun ist der H-Ruder-Sitz form-schlüssig fixiert und daher flugtauglich.

5. Die Rumpf-Oberfläche im Motorbereich ist mit Dickschicht-Filler und Spachtelmasse geglättet und lackierfertig hergerichtet.

Gruß an alle Mitleser

Alfred

Oster-Fortschritte

Hallo Zusammen,

bei mir waren die Ostertage durchaus kreativ:

1. Ich habe den Rumpf-Flächen-Übergang (Deckel im Mittenbereich der Komponente: Tragfläche) neu ausgerichtet und verleimt. Die Formen fluchten nun!

2. Das S-Leitwerk hat sein Schachbrettmuster!

3. Die Oberfläche des H-Leitwerks ist überarbeitet und hat eine dünne Schicht weißen Primer erhalten.

4. Der Sitz des H-Leitwerkes lies sich in der gummi-gehaltenen Einfassung in horizontaler Richtung verschieben. Dies hätte sich in der Praxis sehr ungünstig auf die Höhenruder-Trimmung ausgewirkt. Daher habe ich ein Passstück eingebaut. Nun ist der H-Ruder-Sitz form-schlüssig fixiert und daher flugtauglich.

5. Die Rumpf-Oberfläche im Motorbereich ist mit Dickschicht-Filler und Spachtelmasse geglättet und lackierfertig hergerichtet.

Gruß an alle Mitleser

Alfred

Anhänge

Alfred-B.

User

mühsam ernährt sich dar Modellbauer?

mühsam ernährt sich dar Modellbauer?

Hallo Zusammen,

die Fortschritte sind bescheiden:

-das S-Ruder wurde mit dem Rumpf verheiratet,

-die weißen Primer-Oberflächen wachsen,

-aber der Motor hat die ersten Takte gelaufen! Er läuft an sich gut. Ich habe aber noch eine Menge Know-how zur optimalen Einstellung aufzubauen.

Er läuft an sich gut. Ich habe aber noch eine Menge Know-how zur optimalen Einstellung aufzubauen.

Gruß an alle Mitleser

Alfred

mühsam ernährt sich dar Modellbauer?

Hallo Zusammen,

die Fortschritte sind bescheiden:

-das S-Ruder wurde mit dem Rumpf verheiratet,

-die weißen Primer-Oberflächen wachsen,

-aber der Motor hat die ersten Takte gelaufen!

Er läuft an sich gut. Ich habe aber noch eine Menge Know-how zur optimalen Einstellung aufzubauen.

Er läuft an sich gut. Ich habe aber noch eine Menge Know-how zur optimalen Einstellung aufzubauen.Gruß an alle Mitleser

Alfred

Anhänge

Alfred-B.

User

Lackierarbeiten

Lackierarbeiten

Hallo Zusammen,

die Lackierarbeiten sind ein wenig langwierig und ziehen sich. Ich sagte ja am Anfang des Threads (Baufortschritte nur in homöopathischen Dosierungen )

)

Aber ich denke es wird. Siehe Bilder:

Das Modelgewicht pendelt sich bei ca. 4,2 Kg ein.

Das würde einer Flächenbelastung von ca. 89 g/qdm entsprechen.

Das Modell Dalotel (mit OS MAX55Ax), welches in der aktuellen FMT thematisiert ist, hat ein Modellgewicht von 3,2Kg und bei einer etwas kleineren Fläche eine Flächenbelastung von 83 g/qdm.

Laut Bericht soll das Modell ein sauberes Flugverhalten zeigen.

Ich hoffe also, das mein Modell (mit OS MAX 65AX) u.U. auch ganz gut fliegen wird.

Nun muss ich noch die Tragfläche lackieren und den 2k-Lack auftragen.

Wenn der "Stormer" dann fertig ist, werde ich mich nochmals melden.

Bis dann und Gruß an alle Mitleser

Alfred

Lackierarbeiten

Hallo Zusammen,

die Lackierarbeiten sind ein wenig langwierig und ziehen sich. Ich sagte ja am Anfang des Threads (Baufortschritte nur in homöopathischen Dosierungen

)

)Aber ich denke es wird. Siehe Bilder:

Das Modelgewicht pendelt sich bei ca. 4,2 Kg ein.

Das würde einer Flächenbelastung von ca. 89 g/qdm entsprechen.

Das Modell Dalotel (mit OS MAX55Ax), welches in der aktuellen FMT thematisiert ist, hat ein Modellgewicht von 3,2Kg und bei einer etwas kleineren Fläche eine Flächenbelastung von 83 g/qdm.

Laut Bericht soll das Modell ein sauberes Flugverhalten zeigen.

Ich hoffe also, das mein Modell (mit OS MAX 65AX) u.U. auch ganz gut fliegen wird.

Nun muss ich noch die Tragfläche lackieren und den 2k-Lack auftragen.

Wenn der "Stormer" dann fertig ist, werde ich mich nochmals melden.

Bis dann und Gruß an alle Mitleser

Alfred

Anhänge

Ähnliche Themen

- Antworten

- 34

- Aufrufe

- 12K

- Antworten

- 10

- Aufrufe

- 27K