PeterKa

User

Tiefenmessgerät

Tiefenmessgerät

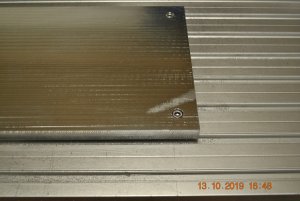

Die dritte Anwendungsvariante, und gleichzeitig mein Lieblingsmeßgerät ist der Tiefenfühler, der aus einem defekten Meßschieber gebastelt ist. Die Story begann natürlich mit einem Riesenmißgeschick: Die Schieblehre war auf den Boden gefallen und, weil es bereits das zweite Mal war, waren jetzt beide Spitzen unrettbar verbogen. Ein Fall für die Flex, denn zu Wegwerfen war das Teil einfach zu schade.

Die Uhr selbst ist starr am Meßtisch befestigt, und die Schiene wird mit dem Griff nach oben und unten geschoben. Die ehemalige Tiefenmeßstange habe ich angeschliffeen und in der alten Nut festgeklebt. So in dieser Anordnung kann ich bis zu 10 cm tief oder hoch messen. Das ist sehr viel genauer als mit der Schieblehre in der Hand. Ich mag das nicht mehr missen, und jetzt hat das Teil einen soliden Halter bekommen, was ihn sehr viel alltagstauglicher macht, als die vorhergegangene Druckvariante.

Jetzt ist mein Pulver was Messung betrifft aber verschossen

PeterKa

Tiefenmessgerät

Die dritte Anwendungsvariante, und gleichzeitig mein Lieblingsmeßgerät ist der Tiefenfühler, der aus einem defekten Meßschieber gebastelt ist. Die Story begann natürlich mit einem Riesenmißgeschick: Die Schieblehre war auf den Boden gefallen und, weil es bereits das zweite Mal war, waren jetzt beide Spitzen unrettbar verbogen. Ein Fall für die Flex, denn zu Wegwerfen war das Teil einfach zu schade.

Die Uhr selbst ist starr am Meßtisch befestigt, und die Schiene wird mit dem Griff nach oben und unten geschoben. Die ehemalige Tiefenmeßstange habe ich angeschliffeen und in der alten Nut festgeklebt. So in dieser Anordnung kann ich bis zu 10 cm tief oder hoch messen. Das ist sehr viel genauer als mit der Schieblehre in der Hand. Ich mag das nicht mehr missen, und jetzt hat das Teil einen soliden Halter bekommen, was ihn sehr viel alltagstauglicher macht, als die vorhergegangene Druckvariante.

Jetzt ist mein Pulver was Messung betrifft aber verschossen

PeterKa