In der letzten Zeit ist wenig passiert, denn Arbeit und Umbauten am Haus verweisen den Keller in die Schranken. An das Bauen von Flugzeugen ist derzeit nicht ansatzweise zu denken.

Aber natürlich fummel ich was.. Drehbank und Fräse sind fertig und haben sich bestens bewährt. Das 4 Backenfutter passte auf Anhieb und ist eine gute Ergänzung.

Aber man findet natürlich niemals ein Ende....

Hier das Ding, mit dem ich mich zur Zeit beschäftige, genauer gesagt, viele kleinere Einkäufe die zu einem nützlichen Ganzen zusammengefügt werden müssen.

Es wird sich nicht sofort erschliessen, was hier vor sich gehen soll. In der Mitte ist ein 24 Volt Motor mit Winkelgetriebe. Die Drehzahl beträgt 200 RPM bei 24 Volt Gleichstrom, und die Anschaffungskosten sind 24€. Strom kommt aus dem Netzteil (24V 5 A) das sie Hobbykasse mit weiteren 12 € belastet hat. Im Hintergrund ist ein Aluprofil zu sehen, sowie Verbindungswinkel. Das Profil ist mit 5€ pro Meter zu haben, die Winkel kosten etwa 1€ das Stück.

Linkerhand eine massive Scheibe aus 7075er Alu (15€). Daneben eine Diamantscheibe aus Stahl (3€) . Das teuerste Teil liegt vorne links. Satte 27€ musste ich hinblättern.

Ok, aber was soll das Ganze?

Auslöser war der Zustand meiner Drehstähle, hiere mein beiden meistverwendeten.

rechts der Standards HSS Stahl, den ich mir selbst geschliffen habe und mit dem ich Aluminium, Messing und weichen Stahl hervorragend im Griff habe. Das Nachschleifen habe ich gelernt (ebenso das Nachschleifen von Bohrern

). Es passiert an der normalen Schleifscheibe, für die ich mir einen massiven Auflagetisch gebastelt habe. Das alles funktioniert tadellos.

Und links das (exemplarische) Sorgenkind. Es sind die vielgelobten Hartmetalleinsätze. In der Tat, lassen sich damit sehr harte Stähle ordentlich drehen. Und ich habe mich, genau wie die meisten Anfänger, gierig draufgestürzt. Aber die Ergebnissen waren ernüchternd, denn es gibt zwei ganz gravierende Probleme mit den Einsätzen.

Das erste Problem ist ein Finanzielles. Bei einem Anschaffungspreis von 5-50€ sind die Teile nicht unbedingt ein Schnapper, und sie halten nicht lange, jedenfalls dann nicht, wenn man unsachgemäß damit umgeht (also wie ich zum Beispiel). Und so habe ich schon eine Sammlung ausgebrochener Hartmetalleinsätze im Fundus, die eigentlich in den Müll könnten....

Das zweite Problem ist, daß Hartmetalleinsätze großen Anpressdruck brauchen, was dazu führt, daß Zustellungen von weniger als 2 Zehntel mm völlig illusorisch sind. Es entsteht ein wellige Oberfläche mit tiefen Gräben, die das Teil ruiniert.

Nun stelle man sich einen Paßsitz vor, wo man sich bis auf 5/100 mm herangearbeitet hat, aber noch klemmt er... Nun ja ich krame dann inzwischen den HSS Stahl wieder her und ziehe die letzten Hunderstel ab. Geht aber nur wenn der Stahl nicht zu hart ist. Schleifen geht auch, läppen auch, klar kriegt man es irgendwie hin.

So und nun stellt sich die Frage, warum das so ist. Bei aller Phantasie kann ich mir nicht vorstellen, welche Materialeigenschaften der Wolframcarbid Stahl haben könnte, die geringe Spantiefen verhindern. Eben.......

Und es ist in der Tat nicht so. Schuld ist die Geometrie der Einsätze, die ganz an industriellen Belangen ausgerichtet ist. Gemeint sind die Spanbrechergeometrien, die dafür sorgen sollen, daß die Späne nicht zu lang werden, sondern in kurze Abschnitte zerbrechen. Dafür sind mehrere Radien am Stahl wirksam, die aber einen Mindesteingriff in das Werkstück erfordern. Bei geringerem Eingriff ist der Stahl aus Werkstückssicht völlig stumpf, der Drehstahl wird zurückgepresst und reibt auf der Oberfläche, was man an den glänzenden Abschnitten erkennen kann (über die ich mich anfangs gefreut hatte, bis ich erkannte, das es sich hier um totalen Mist handelt).

Auf diesem Erkenntnisstand habe ich dann Herrn Google befragt..

Es stellte ich sehr schnell heraus, daß ich nicht der Einzige auf der Welt bin, der damit Probleme hat. Mehrere Autoren raten dringendst vom Einsatz von Wolframcarbid Stählen in der Hobbywerkstatt ab. Und andere wissen wie man damit umgehen kann..

Einer davon hat einen YouTube Channel (Stefan Gotteswinter). Er erklärt -- in sagen wir mal erfrischendem Englisch -- seine Erkenntnisse und seine Lösungen. Er zeigt, wie man die Einsätze umschleifen kann, damit sie auch in der Amateurwerkstatt Freude bringen.

Das hat mir sofort eingeleuchtet, und so habe mich mir nach seinen Anleitungen alles besorgt was man zum Schleifen von Wolframcarbid braucht: Ein "Slowgrinder" mit Diamant oder Keramikscheiben, je nach Einsatz. Na ja und der Kram liegt hier auf dem Tisch.

Es fängt an mit dem Motor.

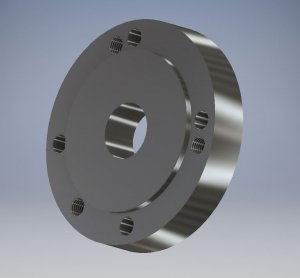

Das Getriebe dieser Motoren ist aus Kunsstoff und völlig spielfrei. Die Abtriebswelle ist in einer Bronzebuchse gelagert. Da es beim Schleifen zu erheblichem radialen Druck kommt, habe ich hier eine massive Aluscheibe mit einem stattlichen Kugellagersitz eingebaut. Diese Scheibe ist gleichzeitig der Befestigungsflansch.

Mein Motor hat ein M5 Gewinde am Ende der 10mm Abtriebswelle, und eine 3mm Paßnut.

Und diese machte mir richtige Probleme, denn der Schleifteller mußte dafür eine Keilnut bekommen. Das hatte ich noch nie gemacht (brauche es aber auch für den Wankelmotor). Nun sind solche Räumnadeln sehr teuer. Ein Satz liegt bei 150€ aufwärts, nach Oben offen.

Aber eine einzelne Räumnadel kann als Ersatzteil bei Paulimot erworben werden..

Nicht jedoch der Einsatz, den man für jeden Durchmesser passend erwerben muß.

Ich habe mir einen aus Messing angefertigt. Nun ja Fräsen auf der Drehbank.. Aber es ging ziemlich gut, nur das Einmessen hat ewig gedauert.

Und so wirds gemacht:

Was jetzt folgt ist pure Gewalt. Die Räumnadel muß durch die Bohrung getrieben weden und schneidet sich den Weg frei.. Man braucht dazu eine Presse. Ich habe eine kleine Hebelpresse, mit der ging es gerade so eben.

und so sieht es aus... und seltsamerweise.. es passt alles

.

Also ich find das alles sehr spannend und wollte darüber plappern. Es wird aber noch ein paar Tage dauern, bis der Schleifer einsatzbereit ist.

PeterKa

- sehr gelungen.

- sehr gelungen. - sehr gelungen.

- sehr gelungen.

habe tüchtig nachfeilen müssen. Aber nun passt die Basisplatte. Sie ist durch verstzte Bohrungen um 360 Grad drehbar und bombenfest. Entsprechend unübersichtlich sioeht das Löchergewirr von unten aus.

habe tüchtig nachfeilen müssen. Aber nun passt die Basisplatte. Sie ist durch verstzte Bohrungen um 360 Grad drehbar und bombenfest. Entsprechend unübersichtlich sioeht das Löchergewirr von unten aus.