Ich habe auch eine Vorrichtung zum Schneiden von Außengewinden. Innengewinde habe ich bisher konventionell gemacht

Ich arretiere die Spindel der Drehbank und drehe den Halter mit einem 5mm Querstab. Geht auch prima.

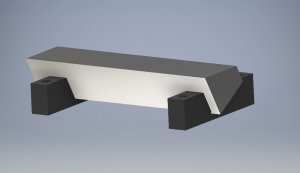

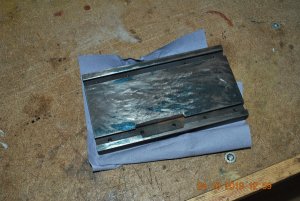

Dann meine ST37 Platte.. sie wäre für die Tonne, wenn ich das Dickenmaß einhalten müsste. Die Durchbiegung auf der bisher unbearbeitenen Rückseite betrug 4 Zehntel. Die Fräse hatte ihre erste Bewährungsprobe nach dem Umbau.

Geht auch nicht in 5 Minuten aber ich komme damit klar. Die Rückseite wurde von mir schon bearbeitet, ist aber nicht fertig geworden, sie wird auch gefräst. Das Setup in der Fräse ist dabei recht interessant.

Die Platte war problematisch zu spannen, es hätte einer Opferplatte und einiges an Fummelei erfordert. So habe ich es mit Seitenspannung probiert und es hat gut gehalten. Die Paßstifte geben einen festen Halt für 2 Kanten des Werkstücks. Was ich nicht habe ist eine Niederhaltung, weswegen ich lange gezögert habe, aber es hat geklappt.

Diese Seite braucht nur noch ein paar Schlichtgänge, sie ist schon weitgehend plan.

Nun zu einem sehr schwierigen und auch beängstigendem Teil der Restauration.

Das Korpus Delicti:

Es ist mit Zahlen versehen, was nie ein gutes Zeichen ist, es sei denn sie sind alle gleich

ich habe den Scchwalbenschwanz vermessen. Das geht folgendermaßen:

Erst der Äußere.

Mit Hilfe von Paßstiften und 1-2-3 Blocks ist es relativ leicht den Abstand der Führungen zu messen. Die Reproduzierbarkeit lang bei 1 Hunderstel +-. Genauer schaffe ich es nicht mit diesem Setup.

Dann der Innere ( der an der völlig ruinierten Platte)

Hier kommen Parallelunterlagen, Paßstifte und ein Abstandsfühler zum Einsatz. Das geht erstaunlich genau.

Das Ergebnis des Gedöhns muß ich erst mal verdauen. Während der innere Schwalbenschwanz entgegen jeder Erwartung auf 1 Hunderstel genau parallel ist, ist der Schwalbenschwanz auf dem Hauptschlitten der Maschine ca. 1/10 mm außer Maß. Das ist sehr viel, und ich kann das so nicht lassen. Der Verfahrweg in Y schlackert auf der einen Seite und klemmt auf der Anderen. Und Y weicht möglicherweise von der geometrischen Y Achse ab. Alles in Allem: Oh mann... Ich weiß wirklich noch nicht, wie ich damit umgehen soll. Daher erst einmal ein Mittagsschläfchen

PeterKa

Hab ich heute morgen gemacht, denn das Teil hat sich als krummer herausgestellt als angenommen. Sind immer noch über 5/100 jetzt fräse ich. Planfräsen mit Stahl ist mein erster Versuch, daher die Zurückhaltung. Schaumermal. Die Platte gabs bei WABECO. Sommeraktion 98€.

Hab ich heute morgen gemacht, denn das Teil hat sich als krummer herausgestellt als angenommen. Sind immer noch über 5/100 jetzt fräse ich. Planfräsen mit Stahl ist mein erster Versuch, daher die Zurückhaltung. Schaumermal. Die Platte gabs bei WABECO. Sommeraktion 98€.

ich habe den Scchwalbenschwanz vermessen. Das geht folgendermaßen:

ich habe den Scchwalbenschwanz vermessen. Das geht folgendermaßen: