CH_MEIER

User

Hallo zusammen,

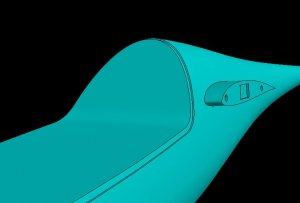

ich habe heute erste Schritte mit "dev Fus Mold 1.00" (kostenloser Evaluierungs-Download) gemacht, um einen ASW20 Rumpf in 1:3,75 als 3D CAD-Modell zu modellieren. Die Idee ist, im Erfolgsfall so etwas später als Urmodell 3D zu drucken und dann klassisch abzuformen. Obwohl ich mit 3D CAD bisher gar nichts zu tun hatte, konnte ich ziemlich schnell mit dem intuitiven Tool ein erstes Modell erstellen:

Das sieht doch schon ganz lecker (und ziemlich vorbildgetreu) aus.

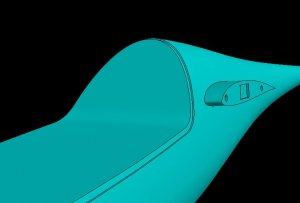

Könnt Ihr mir ein paar Tipps geben, wie die weiteren Details modelliert werden? Z.B. den Rumpf-Tragflächen-Übergang kann man ja so nicht lassen:

Der muss also geeignet verrundet werden. Mann könnte nach dem 3D Drucken mit Spachtel und Schleifen... nein..., natürlich nicht..., wenn schon denn schon...

nein..., natürlich nicht..., wenn schon denn schon...

Und diese Problemzone hier, wie modelliert ihr das?

Das Seitenruder ist unten zu kurz und nicht abgeschrägt, der Übergang zwischen Seitenruder und Rumpf ist noch "suboptimal" usw.

Vielen Dank

Christoph

ich habe heute erste Schritte mit "dev Fus Mold 1.00" (kostenloser Evaluierungs-Download) gemacht, um einen ASW20 Rumpf in 1:3,75 als 3D CAD-Modell zu modellieren. Die Idee ist, im Erfolgsfall so etwas später als Urmodell 3D zu drucken und dann klassisch abzuformen. Obwohl ich mit 3D CAD bisher gar nichts zu tun hatte, konnte ich ziemlich schnell mit dem intuitiven Tool ein erstes Modell erstellen:

Das sieht doch schon ganz lecker (und ziemlich vorbildgetreu) aus.

Könnt Ihr mir ein paar Tipps geben, wie die weiteren Details modelliert werden? Z.B. den Rumpf-Tragflächen-Übergang kann man ja so nicht lassen:

Der muss also geeignet verrundet werden. Mann könnte nach dem 3D Drucken mit Spachtel und Schleifen...

nein..., natürlich nicht..., wenn schon denn schon...

nein..., natürlich nicht..., wenn schon denn schon...Und diese Problemzone hier, wie modelliert ihr das?

Das Seitenruder ist unten zu kurz und nicht abgeschrägt, der Übergang zwischen Seitenruder und Rumpf ist noch "suboptimal" usw.

Vielen Dank

Christoph

).

).