Du verwendest einen veralteten Browser. Es ist möglich, dass diese oder andere Websites nicht korrekt angezeigt werden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Du solltest ein Upgrade durchführen oder einen alternativen Browser verwenden.

Windfish 3.5

- Ersteller Rucksackflieger

- Erstellt am

Rucksackflieger

User

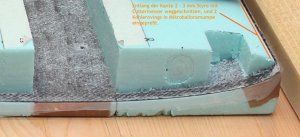

... baggen mache ich nicht mit Mylar. Stattdessen benutze ich dickere PE-folie (Sackfolie), die weicher als Mylar ist

und schön brav auf dem Styrobett anliegt (hauptsächlich beim Randbogen). Wichtig dabei ist,

die Styrosegmente präzise wie möglich machen - Lunker spachteln, Segmente passgenau kleben,

Klebestellen mit dünnen braunen TESA überkleben.

Die Vorderkante machte ich wie immer mit Rovings (siehe Bild), und die letzten Glasschichten überlappte ich so 2 cm um di Nase.

Beim Feinschliff wird's dann besäumt. Übrigens, ein gerader Schleiffklotz ist ein muss. Ich benutze einen halben Meter langen

Alu-profil 20x40 mit gutem 100-er Papier.

Danke für euere Inputs!

Tomas

und schön brav auf dem Styrobett anliegt (hauptsächlich beim Randbogen). Wichtig dabei ist,

die Styrosegmente präzise wie möglich machen - Lunker spachteln, Segmente passgenau kleben,

Klebestellen mit dünnen braunen TESA überkleben.

Die Vorderkante machte ich wie immer mit Rovings (siehe Bild), und die letzten Glasschichten überlappte ich so 2 cm um di Nase.

Beim Feinschliff wird's dann besäumt. Übrigens, ein gerader Schleiffklotz ist ein muss. Ich benutze einen halben Meter langen

Alu-profil 20x40 mit gutem 100-er Papier.

Danke für euere Inputs!

Tomas

grobmotoriker

User

Klasse Baubericht

Klasse Baubericht

Hallo Tomas,

Ich bin erst vorhin auf Deinen Baubericht gestoßen. Die Bauausführung und die Bauweise ist wirklich auf allerhöchsten Level, Respekt! Ich werde auf jeden Fall den Bericht abonnieren und Dir die Daumen drücken, das sich die Mühe gelohnt hat.

...und das Ein oder Andere werde ich sicherlich bei meinen nächsten Projekten umsetzen

Also dann...weiterhin viel Erfolg!

Gruss

Georg

Klasse Baubericht

Hallo Tomas,

Ich bin erst vorhin auf Deinen Baubericht gestoßen. Die Bauausführung und die Bauweise ist wirklich auf allerhöchsten Level, Respekt! Ich werde auf jeden Fall den Bericht abonnieren und Dir die Daumen drücken, das sich die Mühe gelohnt hat.

...und das Ein oder Andere werde ich sicherlich bei meinen nächsten Projekten umsetzen

Also dann...weiterhin viel Erfolg!

Gruss

Georg

Zuletzt bearbeitet:

Rucksackflieger

User

Spinner

Spinner

...das hört sich schön an, Georg. Grüße dich.

Heute etwas zum Spinner:

Den Spinner habe ich selbst gebaut, da solchen käuflich erwerben ist schwierig (praktisch unmöglich). Durchmesser 66 mm und dazu relativ flach.

also:

*Urmodell drechseln, mit einem 8 Milimeter Alurohr als Zentrierung (zu diesen Schritt habe ich leider keine Bilder)

*abformen

*das Rohr gut wachsen, in die Form hereinstecken und Spinnerkappe laminieren:

1 Lage Glas 100-er

1 Lage Glas 160-er

1 Lage Aramid-Kohle Hybride 68-er

1 Lage Glas 100-er

3 Lagen Kohleschlauch am Rohr

etwas Mumpe unten

Abreissgewebe

*nach aushärten besäumen

rechts schon mit gefülltem Loch und grundiert

*eine runde Rippe aus 2mm Glasscheibe aussägen

*zwei Alu-mutter M2,5 einkleben

*Mittelteil (Reisenauer) dazu schrauben

*mit dem Alurohr in die Form einstecken (Zentrierungsfunktion)

*Rippe einkleben

*Alurohr raus

*das Loch mit Styroschaum füllen und mit Glas beschichten

*schleifen, grundieren, lackieren

Fertig montiert mit Aeronaut 18,5x12

Spinner

...das hört sich schön an, Georg. Grüße dich.

Heute etwas zum Spinner:

Den Spinner habe ich selbst gebaut, da solchen käuflich erwerben ist schwierig (praktisch unmöglich). Durchmesser 66 mm und dazu relativ flach.

also:

*Urmodell drechseln, mit einem 8 Milimeter Alurohr als Zentrierung (zu diesen Schritt habe ich leider keine Bilder)

*abformen

*das Rohr gut wachsen, in die Form hereinstecken und Spinnerkappe laminieren:

1 Lage Glas 100-er

1 Lage Glas 160-er

1 Lage Aramid-Kohle Hybride 68-er

1 Lage Glas 100-er

3 Lagen Kohleschlauch am Rohr

etwas Mumpe unten

Abreissgewebe

*nach aushärten besäumen

rechts schon mit gefülltem Loch und grundiert

*eine runde Rippe aus 2mm Glasscheibe aussägen

*zwei Alu-mutter M2,5 einkleben

*Mittelteil (Reisenauer) dazu schrauben

*mit dem Alurohr in die Form einstecken (Zentrierungsfunktion)

*Rippe einkleben

*Alurohr raus

*das Loch mit Styroschaum füllen und mit Glas beschichten

*schleifen, grundieren, lackieren

Fertig montiert mit Aeronaut 18,5x12

Rucksackflieger

User

Motorisierung, Amper, Volt und Watt

Motorisierung, Amper, Volt und Watt

Wie ich schon erwähnte, der AXI 5320/28 liegte mir in der Schublade,

und er sollte in diesen Projekt verwendet sein.

Die Rumpfspitze musste ich etwas mehr voluminös machen, weil ich keine

Verlängerungswelle wollte (Motor-Durchm. 63mm).

Ich wollte sowieso kein Besenstiel bauen.

Nach etwas rechnen und testen habe ich

bei folgenden Parameter geendet:

zwei X-CUBE 4s1p 5000/20C seriell

JETI Spin75 Pro Opto

Servos (3xDES 707 (Klappen, Höhe),

3x DES676 (Quer, Seite))

und Empfänger Futaba R6014 sind

von zwei Akkus 2s1p 2200/20C

über JETI MAXBEC2 gespeisst.

Sonst is keine weitere Elektronik an Bord.

Akkus sind auf 10mm AIREX-Sandwich-Platte mittels Velcro-Riemen befestigt.

Die zwei kleine Akkus haben auch noch Velcro unter sich.

Zwischen Akkus und Flitschenhaken-Klotz

ist noch ein Styrodur-Block geklebt,

der als Deformationszone dient.

Mit der Aeronaut 18,5x10 und 66mm Ramoser Mittelteil

zieht der AXI statisch knapp 40A bei 31,3V. Das

haben wir 1250W Eingangsleistung.

Bei 8kg Abfluggewicht sind das 156W/kg.

Maximale Drehzahl liegte bei 6190 U/min.

Motorisierung, Amper, Volt und Watt

Wie ich schon erwähnte, der AXI 5320/28 liegte mir in der Schublade,

und er sollte in diesen Projekt verwendet sein.

Die Rumpfspitze musste ich etwas mehr voluminös machen, weil ich keine

Verlängerungswelle wollte (Motor-Durchm. 63mm).

Ich wollte sowieso kein Besenstiel bauen.

Nach etwas rechnen und testen habe ich

bei folgenden Parameter geendet:

zwei X-CUBE 4s1p 5000/20C seriell

JETI Spin75 Pro Opto

Servos (3xDES 707 (Klappen, Höhe),

3x DES676 (Quer, Seite))

und Empfänger Futaba R6014 sind

von zwei Akkus 2s1p 2200/20C

über JETI MAXBEC2 gespeisst.

Sonst is keine weitere Elektronik an Bord.

Akkus sind auf 10mm AIREX-Sandwich-Platte mittels Velcro-Riemen befestigt.

Die zwei kleine Akkus haben auch noch Velcro unter sich.

Zwischen Akkus und Flitschenhaken-Klotz

ist noch ein Styrodur-Block geklebt,

der als Deformationszone dient.

Mit der Aeronaut 18,5x10 und 66mm Ramoser Mittelteil

zieht der AXI statisch knapp 40A bei 31,3V. Das

haben wir 1250W Eingangsleistung.

Bei 8kg Abfluggewicht sind das 156W/kg.

Maximale Drehzahl liegte bei 6190 U/min.

Hannes Kolks

User

Hallo Tom,

sehr schönes Projekt!

Vorsichtshalber würde ich aber bei der Leistung >1kW den Aeronaut-Propeller durch einen RFM-Propeller aus CfK ersetzen. Siehe auch hier: http://www.rc-network.de/forum/showthread.php/158364-Aeronaut-CAM-Carbon-LS-Blatt-abgerissen.

LG

Hannes

sehr schönes Projekt!

Vorsichtshalber würde ich aber bei der Leistung >1kW den Aeronaut-Propeller durch einen RFM-Propeller aus CfK ersetzen. Siehe auch hier: http://www.rc-network.de/forum/showthread.php/158364-Aeronaut-CAM-Carbon-LS-Blatt-abgerissen.

LG

Hannes

Rucksackflieger

User

Hallo Hannes,

danke für deinen Beitrag, auf diesen Thread habe ich bisher nicht angestoßen.

Ich schickte ein email mit die Modelldaten auf RFM mit der bitte, welchen RFM-Prop anstatt Aeronaut 18,5x10 verwenden, bisher aber ohne Antwort.

Der Bau geht langsam zum Finish, Heute etwas zu den allerletzten Arbeiten - Schwerpunkt und EWD einstellen.

Den SP habe ich mit mehrere Methoden (Software) berechnet, es war alles so in +-10mm Bereich.

Am meisten habe ich dem FLZ Vortex vertraut, und ich muss sagen, es hat sich gelohnt (danke Frank).

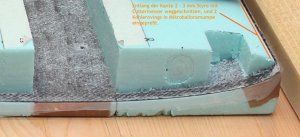

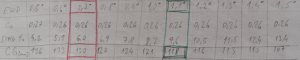

Für EWD's von 0,5 bis 1,5 Grad bei Anstellwinkel 0 Grad hat der FLZ folgende Werte gegeben:

Für den ersten Flug habe ich EWD 1,1 und SP 118 mm ausgewählt (grüner Rahmen).

Auf rote Werte möchte ich mit langsam durcharbeiten.

Mit Clinometer App eingestellt. Dank Pendel-HLW war es supereinfach.

https://play.google.com/store/apps/details?id=com.plaincode.clinometer&hl=fr

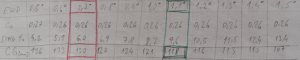

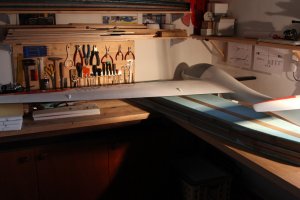

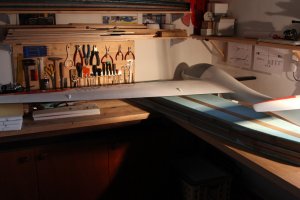

Erstes zusammenstecken, die Werkstatt ist dazu zu klein.

Erste Fotos draußen im Garten

sein Platz in der Werkstatt

Erstflugbericht - kommt bald...

danke für deinen Beitrag, auf diesen Thread habe ich bisher nicht angestoßen.

Ich schickte ein email mit die Modelldaten auf RFM mit der bitte, welchen RFM-Prop anstatt Aeronaut 18,5x10 verwenden, bisher aber ohne Antwort.

Der Bau geht langsam zum Finish, Heute etwas zu den allerletzten Arbeiten - Schwerpunkt und EWD einstellen.

Den SP habe ich mit mehrere Methoden (Software) berechnet, es war alles so in +-10mm Bereich.

Am meisten habe ich dem FLZ Vortex vertraut, und ich muss sagen, es hat sich gelohnt (danke Frank).

Für EWD's von 0,5 bis 1,5 Grad bei Anstellwinkel 0 Grad hat der FLZ folgende Werte gegeben:

Für den ersten Flug habe ich EWD 1,1 und SP 118 mm ausgewählt (grüner Rahmen).

Auf rote Werte möchte ich mit langsam durcharbeiten.

Mit Clinometer App eingestellt. Dank Pendel-HLW war es supereinfach.

https://play.google.com/store/apps/details?id=com.plaincode.clinometer&hl=fr

Erstes zusammenstecken, die Werkstatt ist dazu zu klein.

Erste Fotos draußen im Garten

sein Platz in der Werkstatt

Erstflugbericht - kommt bald...

Rucksackflieger

User

Erstflug

Erstflug

Nach zwei Winterbausaisons kam endlich der Tag, den Windfish in die Luft hineinbringen...

Es passierte auf einem Minihügel (praktisch in der Ebene), eines Frühlingsabends:

* Motoranlaufzeit auf 2 s eingestellt

* Klappen 10 mm nach unten

* Quer-Seite Mix 100 prozent

* Knie weich

also ehrlich zu sein, ich dachte die 8 Kilos über dem Kopf zu halten wird einfacher!

noch eine Probe ohne Motor...

* Linke Hand an HLW Knüppel

* Vollgas

* nach so zehn Meter laufen (schlechter) Abwurf, Modell steigt zu steil zum verfügbaren Power!

* unbewusst volle Tiefe, mit 45 Grad nach oben, bis 150 m

* Motorsturz erhöhen!

* Adrenalinspitze abgebaut

* Gleitwinkel sehr flach, die EWD passt zum SP genau

* erste Runden zeigen zu viel Quer-Seite Mix, in der Kurve geht´s zu stark nach unten

* Fluggeschwindigkeit relativ langsam, aber die Energie "ist drin"

* Dive Test - ohne Anstrengung zum abfangen?!

* Überziehen - die Nase brav nach unten, ohne jegliche Abkipptendenz, nach 10-15 m abgefangen

* Butterfly Test - etwas zu viel Tiefe zugemischt, muss korrigiert werden, Bremswirkung riesig

* nach 15 min. Flugzeit geht´s aus Sicherheitsgründen zur Landung: nicht direkt "zum Fuß", aber sanft

* vom Akku (X TRON 8s 5000/30C ) waren 1800 mAh entnommen

Im nächsten Beitrag: Flugeigenschaften …und …. Fazit

bis dann

LG Tomas

Erstflug

Nach zwei Winterbausaisons kam endlich der Tag, den Windfish in die Luft hineinbringen...

Es passierte auf einem Minihügel (praktisch in der Ebene), eines Frühlingsabends:

* Motoranlaufzeit auf 2 s eingestellt

* Klappen 10 mm nach unten

* Quer-Seite Mix 100 prozent

* Knie weich

also ehrlich zu sein, ich dachte die 8 Kilos über dem Kopf zu halten wird einfacher!

noch eine Probe ohne Motor...

* Linke Hand an HLW Knüppel

* Vollgas

* nach so zehn Meter laufen (schlechter) Abwurf, Modell steigt zu steil zum verfügbaren Power!

* unbewusst volle Tiefe, mit 45 Grad nach oben, bis 150 m

* Motorsturz erhöhen!

* Adrenalinspitze abgebaut

* Gleitwinkel sehr flach, die EWD passt zum SP genau

* erste Runden zeigen zu viel Quer-Seite Mix, in der Kurve geht´s zu stark nach unten

* Fluggeschwindigkeit relativ langsam, aber die Energie "ist drin"

* Dive Test - ohne Anstrengung zum abfangen?!

* Überziehen - die Nase brav nach unten, ohne jegliche Abkipptendenz, nach 10-15 m abgefangen

* Butterfly Test - etwas zu viel Tiefe zugemischt, muss korrigiert werden, Bremswirkung riesig

* nach 15 min. Flugzeit geht´s aus Sicherheitsgründen zur Landung: nicht direkt "zum Fuß", aber sanft

* vom Akku (X TRON 8s 5000/30C ) waren 1800 mAh entnommen

Im nächsten Beitrag: Flugeigenschaften …und …. Fazit

bis dann

LG Tomas

Rucksackflieger

User

Heute also mein letzter offizieller Beitrag zu meinem Projekt...

Flugverhalten:

* Starten: Werfen aus der Hand ist möglich, ich tendiere aber zum Flitschen, was ich als sicherer siehe. Er fliegt dort, wo ihm die Flitsche hinschickt

* Antrieb: die 156W/kg reichen für 45 Grad steigen (am Hang gut genug, so wie auch in der Ebene-mind. für mich). Motor hat noch Reserven,

größere Luftschraube were möglich. Mit 8s/5000mAh liegt meine kombinierte Flugzeit ohne Thermik bei 20 Minuten.

* Landung: Butterflywirkung ist enorm (Klappentiefe 90 mm)

* im Flug spüre ich deutlich die Trägheit und viel Energie

* die Fahrt setzt er wieder super in Höhe um

* Figuren kann man mit annähernd Konstant-speed schön rund durchführen

* gegen meine schlanke F3B-F Modelle ist das wie Busfahrt (im guten Sinn!), aber das wollte ich!

Fazit:

ich habe in diesem Projekt sehr viel gelernt, (auch Deutsch). Man lernt am besten von Fehler,

und die habe ich hin und her auch gemacht. Das gehört dazu. Aber es hat mir auch viel viel Freude gebracht.

Hoffentlich hat es auch euch etwas gebracht, Danke an alle, die hier herumgeklickten,

Danke RCN für den Raum zur Veröfentlichung des Projekts.

Und Entschuldigung für meine Deutsch!

Servus

Tom

Hier noch ein kurzes Flug-Filmchen (von meiner Frau mit Handy gedreht):

https://vimeo.com/342790779

Flugverhalten:

* Starten: Werfen aus der Hand ist möglich, ich tendiere aber zum Flitschen, was ich als sicherer siehe. Er fliegt dort, wo ihm die Flitsche hinschickt

* Antrieb: die 156W/kg reichen für 45 Grad steigen (am Hang gut genug, so wie auch in der Ebene-mind. für mich). Motor hat noch Reserven,

größere Luftschraube were möglich. Mit 8s/5000mAh liegt meine kombinierte Flugzeit ohne Thermik bei 20 Minuten.

* Landung: Butterflywirkung ist enorm (Klappentiefe 90 mm)

* im Flug spüre ich deutlich die Trägheit und viel Energie

* die Fahrt setzt er wieder super in Höhe um

* Figuren kann man mit annähernd Konstant-speed schön rund durchführen

* gegen meine schlanke F3B-F Modelle ist das wie Busfahrt (im guten Sinn!), aber das wollte ich!

Fazit:

ich habe in diesem Projekt sehr viel gelernt, (auch Deutsch). Man lernt am besten von Fehler,

und die habe ich hin und her auch gemacht. Das gehört dazu. Aber es hat mir auch viel viel Freude gebracht.

Hoffentlich hat es auch euch etwas gebracht, Danke an alle, die hier herumgeklickten,

Danke RCN für den Raum zur Veröfentlichung des Projekts.

Und Entschuldigung für meine Deutsch!

Servus

Tom

Hier noch ein kurzes Flug-Filmchen (von meiner Frau mit Handy gedreht):

https://vimeo.com/342790779

blonthomas

User

Danke dass du uns an deinem schönen Projekt hast teilhaben lassen.

Einige Bauschritte sind wirklich sehr interessant gelöst - die habe ich mir für später gleich mal archiviert.

Viele Schöne Flüge

und immer eine Handbreit Luft unterm Kiel wünscht dir

Thomas

Einige Bauschritte sind wirklich sehr interessant gelöst - die habe ich mir für später gleich mal archiviert.

Viele Schöne Flüge

und immer eine Handbreit Luft unterm Kiel wünscht dir

Thomas

Vielen herzlichen Dank für deinen Bericht, der ungemein viel Lehrreiches offeriert. Und übrigens, das muss mal gesagt werden, dein Deutsch ist ausgezeichnet und bestens verständlich. Wie oft liest man, das ein Hochstarthacken eingehartzt wurde, und dass war einer aus eigener Producktion.

Ich wünsche mir noch öfters von Dir was zu lesen und viele gute Flüge und Erfolg.

Ich wünsche mir noch öfters von Dir was zu lesen und viele gute Flüge und Erfolg.

Rucksackflieger

User

Fiss update

Fiss update

...Danke für die nette Worte und freue mich auf das Zusammentreffen.

Nach Fiss komme ich erst am Freitag abends (meine Frau bekommt nicht früher Frei vom Beruf).

LG

Tom

Fiss update

...Danke für die nette Worte und freue mich auf das Zusammentreffen.

Nach Fiss komme ich erst am Freitag abends (meine Frau bekommt nicht früher Frei vom Beruf).

LG

Tom

Piperfreund

User

Hallo Tom,

ich kann mich da nur anschließen. Dein Windfish ist eine Wucht. Ich freue mich Euch beide in Fiss kennen zu lernen!

Schöne Grüße

Klaus

ich kann mich da nur anschließen. Dein Windfish ist eine Wucht. Ich freue mich Euch beide in Fiss kennen zu lernen!

Schöne Grüße

Klaus

minniflieger

User

Bau der Taschen für die Steckung der Flächen.

Bau der Taschen für die Steckung der Flächen.

Hallo Tom.

Ich habe deinen Bericht schon mehrfach gelesen und sehr viel dabei gelernt. Danke für deine Hilfe.

Ich habe noch Fragen zu der Flächensteckung.

- Wie baust du die Taschen für die Flächensteckung?

- Ist das Innenteil auf die fertige Steckung laminiert und dann abgezugen?

- Ist das Innenteil auf ein Aluminium-Profil laminiert?

- Gibt es eine ganz andere Lösung?

Danke, minniflieger.

Bau der Taschen für die Steckung der Flächen.

Hallo Tom.

Ich habe deinen Bericht schon mehrfach gelesen und sehr viel dabei gelernt. Danke für deine Hilfe.

Ich habe noch Fragen zu der Flächensteckung.

- Wie baust du die Taschen für die Flächensteckung?

- Ist das Innenteil auf die fertige Steckung laminiert und dann abgezugen?

- Ist das Innenteil auf ein Aluminium-Profil laminiert?

- Gibt es eine ganz andere Lösung?

Danke, minniflieger.

Rucksackflieger

User

* die Taschen baue ich auf fertiger Steckung

* diese zuerst gut einwachsen und polieren

* mit Vaseline leicht beschmieren

* zwei Lagen dünne Folie (Lebensmitteltüte) umdrehen - liegt (klebt) auf der Vaseline schön glatt

* die Kanten mit Krepp-tesa zur Steckung fixieren

* zwei Lagen 160-er Kohle laminieren, zwei Lagen 100-er Glas

* mit Abreissgewebeband festziehen

* aushärten lassen

* nach dem aushärten keine Panik, es geht bissel schwer herunterziehen, aber das ist gut - die Tasche passt dann "saugend"

* abkürzen

* auf der Innenseite den Steckung-Anschlag aus 5mm "Emmentaler"-Hartholz einkleben

Mach´s gut

Gruss Tom

* diese zuerst gut einwachsen und polieren

* mit Vaseline leicht beschmieren

* zwei Lagen dünne Folie (Lebensmitteltüte) umdrehen - liegt (klebt) auf der Vaseline schön glatt

* die Kanten mit Krepp-tesa zur Steckung fixieren

* zwei Lagen 160-er Kohle laminieren, zwei Lagen 100-er Glas

* mit Abreissgewebeband festziehen

* aushärten lassen

* nach dem aushärten keine Panik, es geht bissel schwer herunterziehen, aber das ist gut - die Tasche passt dann "saugend"

* abkürzen

* auf der Innenseite den Steckung-Anschlag aus 5mm "Emmentaler"-Hartholz einkleben

Mach´s gut

Gruss Tom

Rucksackflieger

User

...macht mir echt Spaß, wenn "lernwillige Kollegen" etwas von mir lernen!

Danke

Tom

Danke

Tom

Ähnliche Themen

- Antworten

- 17

- Aufrufe

- 7K

- Antworten

- 17

- Aufrufe

- 18K