hb23krueger

User

Querruder

Querruder

Moin zusammen.

Es geht mit dem Bau der Querruder los!

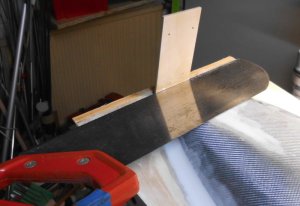

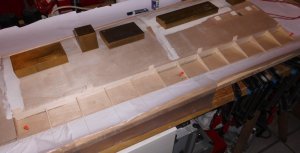

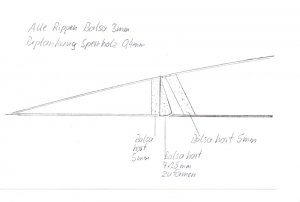

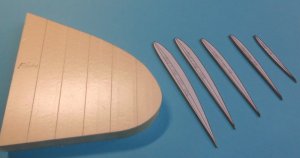

Zunächst habe ich dazu die Unterseitenbeplankung zugeschnitten und an der Hinterkante dem Profilverlauf entsprechend angeschrägt. Wenn dort später die Oberseitenbeplankung

drauf geleimt wird, erhalte ich so automatisch eine harte, scharfe Endkante von nur 0,4 mm Dicke. Als nächstes habe ich auf diese vorbereitete Unterseitenbeplankung den

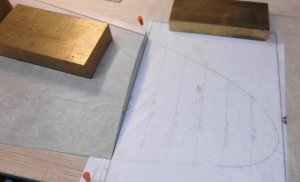

Querruderholm aus 5mm Hartbalsa aufgeleimt. Dann die ganze Geschichte sauber ausgerichtet auf den durch Folie geschützen Plan geheftet.

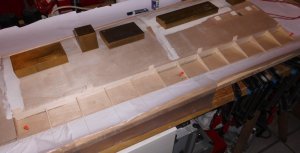

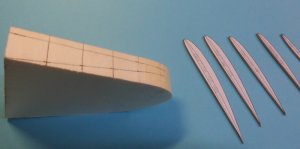

Mit Distanzstücken zur Tragfläche abgegrenzt, habe ich dann die beim Bau der Tragfläche übrig geblieben Rippenenden aufgeleimt. Am Ende jeweils eine Rippe aus Sperrholz.

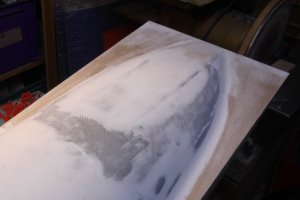

Nachdem der Leim gut durchgetrocknet war, konnte ich, nach unterlegen des Bauteils mit 0,4 mm Sperrholz, die ganze Geschichte von der Tragfläche ausgehend und über die Sperrholz-Endrippen geführt, beiarbeiten.

Wieder einmal kam hier meine lange Alu-Schleifleiste zum Einsatz.

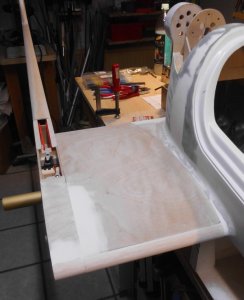

Als nächstes habe ich einen GFK-Stab eingeklebt der die Anlenkungskräfte besser in die Struktur einzuleiten helfen soll. Außerdem kam in die Mitte noch ein solider Abachiklotz. Er wird später das Ruderhorn aufnehmen.

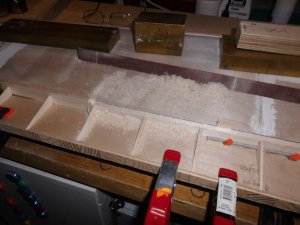

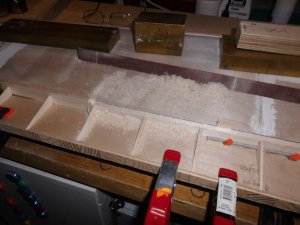

Zum Schluss des Qurruder-Rohbaus habe ich die fertig zugeschnittenen Oberseitenbeplankung aufgeleimt. Hier kamen zum pressen, außer einer Aluschine mit Klammern, zahlreiche Messinggewichte zum Einsatz.

Das Ergebnis sind zwei bocksteife, leichtes Querruder, die vorne nun noch mit einer Dreieckleiste vervollständigt werden müssen. Davon dann die nächsten Tage mehr.

Gruß, Jürgen

Querruder

Moin zusammen.

Es geht mit dem Bau der Querruder los!

Zunächst habe ich dazu die Unterseitenbeplankung zugeschnitten und an der Hinterkante dem Profilverlauf entsprechend angeschrägt. Wenn dort später die Oberseitenbeplankung

drauf geleimt wird, erhalte ich so automatisch eine harte, scharfe Endkante von nur 0,4 mm Dicke. Als nächstes habe ich auf diese vorbereitete Unterseitenbeplankung den

Querruderholm aus 5mm Hartbalsa aufgeleimt. Dann die ganze Geschichte sauber ausgerichtet auf den durch Folie geschützen Plan geheftet.

Mit Distanzstücken zur Tragfläche abgegrenzt, habe ich dann die beim Bau der Tragfläche übrig geblieben Rippenenden aufgeleimt. Am Ende jeweils eine Rippe aus Sperrholz.

Nachdem der Leim gut durchgetrocknet war, konnte ich, nach unterlegen des Bauteils mit 0,4 mm Sperrholz, die ganze Geschichte von der Tragfläche ausgehend und über die Sperrholz-Endrippen geführt, beiarbeiten.

Wieder einmal kam hier meine lange Alu-Schleifleiste zum Einsatz.

Als nächstes habe ich einen GFK-Stab eingeklebt der die Anlenkungskräfte besser in die Struktur einzuleiten helfen soll. Außerdem kam in die Mitte noch ein solider Abachiklotz. Er wird später das Ruderhorn aufnehmen.

Zum Schluss des Qurruder-Rohbaus habe ich die fertig zugeschnittenen Oberseitenbeplankung aufgeleimt. Hier kamen zum pressen, außer einer Aluschine mit Klammern, zahlreiche Messinggewichte zum Einsatz.

Das Ergebnis sind zwei bocksteife, leichtes Querruder, die vorne nun noch mit einer Dreieckleiste vervollständigt werden müssen. Davon dann die nächsten Tage mehr.

Gruß, Jürgen

. Und, wie ich lese, auch mit deinem C-Falken.

. Und, wie ich lese, auch mit deinem C-Falken.

.

.