hb23krueger

User

Rechte Fläche

Rechte Fläche

Wie das so ist, kurz vor Weihnachten, irgendwie ging es nur langsam voran.

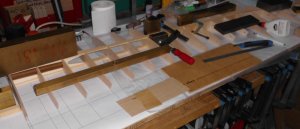

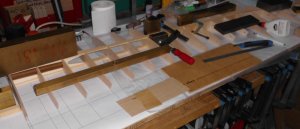

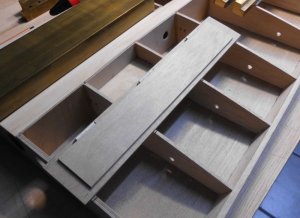

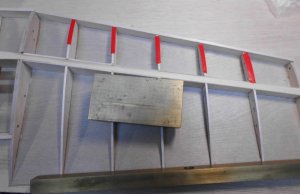

Aber nun geht es los mit dem Flächenbau, nachdem die Holme auf den durch Folie geschützten Plan geheftet sind. Die Rippen werden zunächst immer paarweise zusammen übergeschliffen, um die Abschrägung, durch das fertigen im Block und die starke Verjüngung, zu beseitigen. Immer mittels Abstandsklötzen korrekt platziert und exakt winklig ausgerichtet werden sie aufgeleimt.

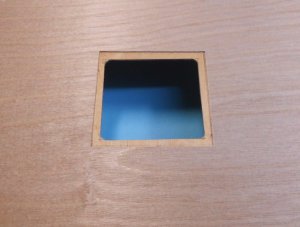

Auch das Führungsrohr der Steckung wird gleich mit eingebaut. Hier steht die Wurzelrippe, aus 4mm Birkensperrholz, entsprechend der V-Form des fertigen Flügels, 3° schräg.

Am nächsten Morgen wird in diesem Bereich zunächst die Holmfüllung aus Pappelsperrholz eingepasst, und aufgeleimt, sowie gleich darauf der obere Holmgurt eingepasst und verleimt.

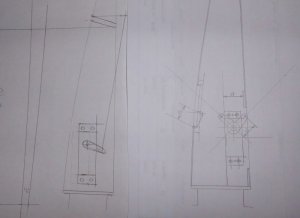

Nachdem der Leim gut durchgetrocknet ist, beginne ich ganz außen an der Endrippe damit, die Holmstege einzupassen und einzuleimen. Diese Arbeit muss sehr sorgfältig geschehen, weil davon die Festigkeit, aber auch das Gewicht des gesamten Holmes abhängen.

Außen mit senkrecht gemasertem 2x 1,5mm Balsa beginnend, wird jeweils nach 3 Feldern die nächsthöhere Dicke verwendet, oder nach dem Knick mit 0.8mm, 1mm und 1,5mm Sperrholz weitergebaut. So entsteht ein stabiler und nach außen hin leichter werdender Kastenholm.

Auf dem für heute letztem Foto, ist noch gut die schwalbenschanzförmig auslaufende Holmfüllung zu erkennen. Sie verhindert Sprünge in der Festigkeit, weil so aufgebaut keine abrupten Änderungen des Querschnitts erfolgen.

Als letztes werden auch diese letzten 3 Felder des Holms mit 2mm Sperrholz verkastet.

Demnächst die weiteren Schritte,

Jürgen

Rechte Fläche

Wie das so ist, kurz vor Weihnachten, irgendwie ging es nur langsam voran.

Aber nun geht es los mit dem Flächenbau, nachdem die Holme auf den durch Folie geschützten Plan geheftet sind. Die Rippen werden zunächst immer paarweise zusammen übergeschliffen, um die Abschrägung, durch das fertigen im Block und die starke Verjüngung, zu beseitigen. Immer mittels Abstandsklötzen korrekt platziert und exakt winklig ausgerichtet werden sie aufgeleimt.

Auch das Führungsrohr der Steckung wird gleich mit eingebaut. Hier steht die Wurzelrippe, aus 4mm Birkensperrholz, entsprechend der V-Form des fertigen Flügels, 3° schräg.

Am nächsten Morgen wird in diesem Bereich zunächst die Holmfüllung aus Pappelsperrholz eingepasst, und aufgeleimt, sowie gleich darauf der obere Holmgurt eingepasst und verleimt.

Nachdem der Leim gut durchgetrocknet ist, beginne ich ganz außen an der Endrippe damit, die Holmstege einzupassen und einzuleimen. Diese Arbeit muss sehr sorgfältig geschehen, weil davon die Festigkeit, aber auch das Gewicht des gesamten Holmes abhängen.

Außen mit senkrecht gemasertem 2x 1,5mm Balsa beginnend, wird jeweils nach 3 Feldern die nächsthöhere Dicke verwendet, oder nach dem Knick mit 0.8mm, 1mm und 1,5mm Sperrholz weitergebaut. So entsteht ein stabiler und nach außen hin leichter werdender Kastenholm.

Auf dem für heute letztem Foto, ist noch gut die schwalbenschanzförmig auslaufende Holmfüllung zu erkennen. Sie verhindert Sprünge in der Festigkeit, weil so aufgebaut keine abrupten Änderungen des Querschnitts erfolgen.

Als letztes werden auch diese letzten 3 Felder des Holms mit 2mm Sperrholz verkastet.

Demnächst die weiteren Schritte,

Jürgen

.

.

.

.

, das baut ein wenig auf.

, das baut ein wenig auf.