hb23krueger

User

Randbögen

Randbögen

Moin zusammen.

Jetzt schnell vor dem Wochenende noch zwei weitere Bilder.

Hier sind die beiden erstmals montierten Seitenruder an den Leitwerksträgern zu sehen.

Allerdings noch ohne die Randbögen, die wie schon beschrieben aus Balsa mit einem Sperrholzkern gefertigt wurden.

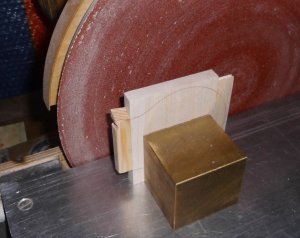

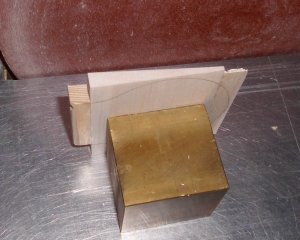

Das sieht dann so aus, muss allerdings oben noch der Kontur der Seitenflossen folgend abgesägt, sowie auch sauber dünn ausgeschliffen werden. Außerdem muss die Oberseite halbrund geformt werden.

Bis demnächst denn. Die Motorabdeckung geht, Stück für Stück, von der Planungs- in die Bauphase.

Gruß, Jürgen

Randbögen

Moin zusammen.

Jetzt schnell vor dem Wochenende noch zwei weitere Bilder.

Hier sind die beiden erstmals montierten Seitenruder an den Leitwerksträgern zu sehen.

Allerdings noch ohne die Randbögen, die wie schon beschrieben aus Balsa mit einem Sperrholzkern gefertigt wurden.

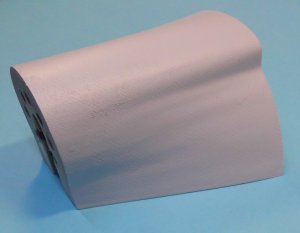

Das sieht dann so aus, muss allerdings oben noch der Kontur der Seitenflossen folgend abgesägt, sowie auch sauber dünn ausgeschliffen werden. Außerdem muss die Oberseite halbrund geformt werden.

Bis demnächst denn. Die Motorabdeckung geht, Stück für Stück, von der Planungs- in die Bauphase.

Gruß, Jürgen

.

.

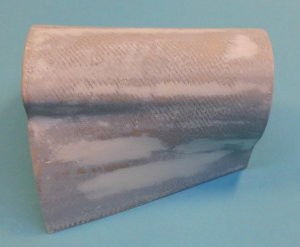

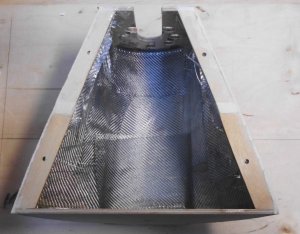

. In einem Stück war das Gewebe nicht hinein zu bekommen. Immer hake es sich irgendwo fest und zog Fäden. Dann wurde die Abdeckung zum Aushärten wieder auf den Rumpf geschraubt, nicht das sich da jetzt noch irgendetwas verzieht.

. In einem Stück war das Gewebe nicht hinein zu bekommen. Immer hake es sich irgendwo fest und zog Fäden. Dann wurde die Abdeckung zum Aushärten wieder auf den Rumpf geschraubt, nicht das sich da jetzt noch irgendetwas verzieht.

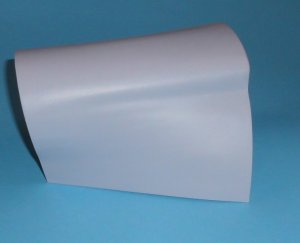

. Denn erst wenn die wirklich im Strak passt, keine Stufen und Absätze mehr zu spüren sind, wird das Außenlaminat drauf können.

. Denn erst wenn die wirklich im Strak passt, keine Stufen und Absätze mehr zu spüren sind, wird das Außenlaminat drauf können. .

.

.

.