Jojo26

User

Hallo

In diesem kleinen Baubericht möchte ich mein aktuelles Projekt vorstellen: Ein Amokka-Derivat mit Unterseiten-Spreizklappe in Holzbauweise (daher „Amokka Wood“).

Der Nurflügel-Brett-Virus hatte mich vor einem halben Jahr wieder gepackt nachdem ich für meinen guten alten „Strong Mini“ neue Flächen gebaut hatte und von den Flugeigenschaften des Kleinen wieder aufs Neue erstaunt war. Das machte Appetit auf mehr – und zwar auf Amokka!

Amokka ist ein Entwurf von Peter Wick mit dem Ziel, die Möglichkeiten eines Bretts in Richtung F3F auszureizen. Seit dem ersten Entwurf in 2008 (Bericht in Soaring Digest) hat Amokka inzwischen mehrere Evolutionsstufen durchlaufen und nun mit Amokka 202 (RCN-Forumsbeitrag) eine beeindruckende Perfektionsstufe erreicht

Für mich ist der Amokka in Form und Konzeption das Brett schlechthin. Ein außergewöhnlich durchdachter und sehr eleganter Entwurf.

Mein erstes Nurflügelbauprojekt musste daher geradezu eine Amokka sein – wenn schon, denn schon. Und weil für mich seit ein einigen Jahren der Bau von Modellen aus Holz die große Leidenschaft ist, musste die Amokka natürlich auch in Holzbauweise entstehen. Frei nach dem Motto: Es wäre doch gelacht, der CFK- und Styroporfraktion nicht mal zu zeigen, wo der Hammer hängt (das schöne am Modellbau ist ja, dass man unbeschwert seinen Träumereien nachhängen kann …)

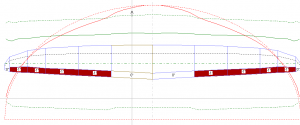

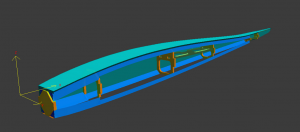

Als Motivationshilfe malte ich mir zunächst in XFLR5 einen Prototypen. So sollte „Amokka Wood“ ungefähr einmal aussehen:

(das geniale XFLR5 von Andre Deperrois zur aerodynamischen Auslegung eignet sich auch bestens als 3D-Flugzeug-Malprogramm ganze ohne Aerodynamikkenntnisse…)

Bevor’s mit dem kleinem Bericht losgeht, möchte ich zunächst Peter Wick sehr herzlich für die Veröffentlichung seines coolen Entwurfs danken, vor allem aber auch für seine wertvollen Tipps und aufmunternden Worte während der Bauphase.

Entwurfsrahmen

Peter Wick hat Amokka als schnelles Hangbrett ausgelegt um bei entsprechenden Bedingungen mit ausreichend Gewicht richtig „Gas geben“ zu können. Widerstandsminimierung vor allem im niederen ca-Bereich war das Entwurfsziel.

Da aber hier auf den Hügeln der schwäbischen Alb die Amokka-Idealbedingungen nur selten vorkommen, sollte „Amokka Wood“ eher auch bei leichteren Bedingungen gute Leistungen haben und Thermik gerne mitnehmen. Es lag nahe, durch eine geringere Flächenbelastung in dem Brett-Nurflügel-ca-Wohlfühl-Bereich von 0,1 – 0,5 (insbesondere auch bei der Amokka-Profilauslegung) auch bei etwas langsamer Gangart bleiben zu können.

Angepeilt wurde daher ein Gewicht von 1100g das dann eine Flächenbelastung um 30 g/dm2 ergibt. Nebenbei kommt ein niedrigeres Gewicht auch einer Holzbauweise entgehen um möglichst unbeschadet auch härtere Landungen zu überstehen.

Von Beginn an wurde der Einbau eines E-Motors vorgesehen um das Einsatzspektrum zu vergrößern (wohl vor allem auch um bei schwachen Bedingungen meine Nerven zu schonen). Für gute Flugbedingungen sollte eine Rumpfkappe anstatt Spinner und Schraube vorne drauf kommen.

In jedem Fall sollte aber eine „Landehilfe“ vorgesehen werden. Nach allem was ich gelesen hatte, ist eine „Butterfly-Stellung“ der Klappen bei einem Brett zwar möglich und einigermaßen wirksam, aber ziemlich schwierig in der Einstellung durch ihr stark geschwindigkeitsabhängiges Verhalten. Ich sinnierte daher über Alternativen und blieb schließlich bei einer Spreizklappe hängen … Dazu später mehr.

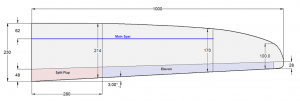

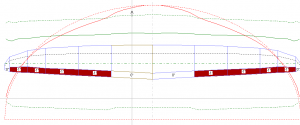

Geometrie

Die Geometrie wurde auf Basis der von Peter Wick zur Verfügung gestellten Geometriedaten von Amokka 1 und Amokka 1.2 (Entwurfsskizze von Peter Wick) ein wenig an die Holzbauweise angepasst:

- Geschwungene Nasenleiste anstatt gerader Mehrfachtrapeze

- Reduzierte Vorpfeilung um einen geraden und rechtwinkligen Hauptholm zu bekommen

Der Hauptholm geht dabei nicht bis an die Flügelspitzen. Im Flug spielt der Hauptholm bei einem Brett eine eher untergeordnete Rolle – harte Landungen auf der Flügelspitze sollte man dann allerdings vermeiden…

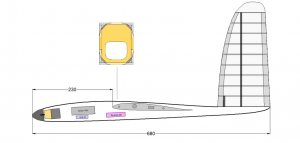

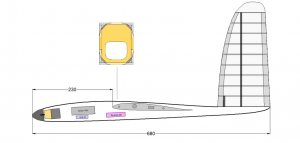

Rumpf und Seitenwerk

… wurde auf Basis der Abmessungen von Amokka 1.2 grob skizziert und dabei gleich überprüft, ob die vorgesehenen Komponenten ihren Platz finden.

(für alle CAD-Aufgaben verwende ich die ausgezeichnete dev-Serie von Stefano Duranti (Dev... Webseite) – in dem Fall hier devCad zum Zeichnen der ersten Entwürfe)

Wie sich später herausstellte, hätte das Rumpfvorderteil noch gut 2 cm kürzer sein können um ohne Bleizugabe den Schwerpunkt einzuhalten.

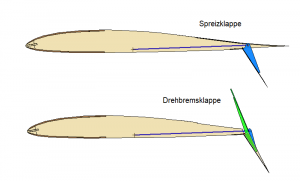

Spreizklappe

Bretter einigermaßen zielgenau und ohne weitere Beschädigungen zu landen erfordert Einiges an Steuerkunst, die ich nur beschränkt mitbringe. Deshalb musste Amokka Wood ein wirkungsvolle Landehilfe bekommen. Die Butterflystellung der Klappen ist bei einem Brett eine knifflige Angelegenheit da die große Momentenänderung der ausgeschlagenen Flaps nur bedingt durch eine Gegensteuern der Querruder kompensiert werden kann. Und da der ganze Momentenhaushalt auch noch geschwindigkeitsabhängig ist, wird’s vollends wackelig.

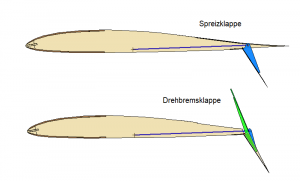

Bei der Suche nach Alternativen bin ich dann bei einer Spreizklappe als Landeklappe hängengeblieben.

Im RCN-Wiki gibt es eine schöne Zusammenfassung: http://wiki.rc-network.de/index.php/Landeklappe

Meine Überlegung war, dass sich an der Profiloberseite die weiterhin ungestörte Strömung momentstabilisierend auswirkt, während die ausgeschlagene Klappe an der Unterseite Auftrieb und Widerstand kräftig erhöht.

Im Netz fand ich nur sehr wenig quantitative Aussagen über die Wirkung einer solchen Spreizklappe.

Eine sehr schöne Übersicht von verschiedenen Landehilfen, ihrer Wirkweise und auch einige Diagramme finden sich in einem Vorlesungsscript der TU Dresden (Seite 5 und 6)

Vorlesungsscript

Peter Wick hatte Bedenken, ob nicht auch bei einer Spreizklappe noch zu große Momente erzeugt werden und schlug vor, eher etwas in Richtung Drehbremsklappe zu machen:

Da ich bei Konstruktion und Bau schon weiter fortgeschritten war, blieb es dann doch die Spreizklappe. Die große Frage war, würde sie sich einigermaßen „anständig“ verhalten? Das konnte nur der Praxistest zeigen …

Aerodynamische Auslegung

Hier gab es nur wenig zu tun. Der Grundriss der Fläche hatte bereits eine fast elliptische Tiefenverteilung als beste Voraussetzung für eine elliptische Zirkulationsverteilung. Und für die Profilierung wurde der Profil-Strak von Peters Original „Rennbrettentwurf“ unverändert übernommen.

Meine wenigen Versuchen die Auslegung noch zu verbessern, bewirkten immer eine Verschlimmbesserung… Ich als Nurflügel-Berechnungs-Neueinsteiger bekam regelmäßig „Knoten im Hirn“ wenn bei einer Auslegungsberechnung in XFLR5 das durch die Klappen veränderte Profil, die RE-Zahl, die zugehörigen Polare und schließlich die tückischen Profilmomente ihr munteres Spiel miteinander trieben.

Wenn man das einmal eine Zeitlang gemacht hat, weiß man umso mehr die großartige Arbeit von Peter Wick mit diesem Strak zu schätzen (siehe auch Aufwind 3/2017 mit Erläuterungen von Peter Wick über die Entstehung dieses Straks)

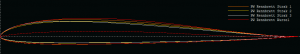

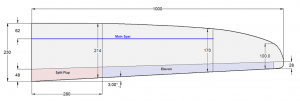

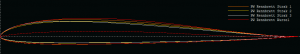

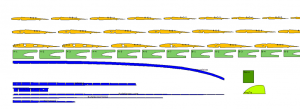

Ich möchte deshalb hier nur kurz diesen Profil-Strak beschreiben.

Schon optisch ist sehr schön die Designphilosophie des Straks von der Wurzel (PW Rennbrett Wurzel) bis zur Flächenspitze (PW Rennbrett Strak 3) zu erkennen: Die Dicke verringert sich von 8,6% an der Wurzel bis auf 7,1% - gleichzeitig verringert sich auch die Wölbung, dabei wandern sowohl Dicken- als auch Wölbungsrücklage nach vorne. Das ist RE-Zahl optimierte Widerstands-Blasen-Flüsterei bei Beachtung eines homogenen Momentenverlaufs über die Spannweite aus dem Bilderbuch…!

Leider bringt die geplante Spreizklappe (und damit das nicht vorhandene Höhenruder-Flap) indirekt ein wenig Unruhe in die eigentlich fast ideale Zirkulations- und Auftriebsverteilung des Originalentwurfs. Für geringsten Gleiten, noch mehr für geringstes Sinken, müssen die Elevons ein wenig nach oben ausgeschlagen werden wodurch die Verteilung nicht mehr ganz so gleichmäßig ist.

Auf der anderen Seite ergibt sich dadurch eine natürliche Schränkung – verstärkt durch die zunehmende relative Rudertiefe zur Flügelspitze hin - was der Gutmütigkeit im Langsamflug weiter zuträglich sein sollte...

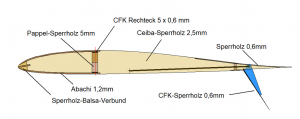

Konstruktion und Bau

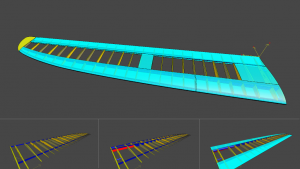

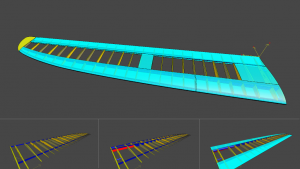

Die Umsetzung des Entwurfs in eine CAD-Konstruktion ist mit DevWing und DevFus ein „Kinderspiel“. Trotzdem fühlt man sich dabei wie ein Profi-CAD-Ingenieur und kann auch unzählige Stunden mit Detailoptimierungen „… hier 1mm nach vorne, dort 0,1mm weniger …“ verbringen um dann das Werk von allen Seiten zu betrachten:

Aus Holzbausicht schwierig umzusetzen ist die sehr dünne Profilhinterkante, die gleichzeitig ein möglichst verwindungssteifes Ruder sein sollte. Trotz Sperrholz auf Ober-, Unter- und Vorderseite wird das Ruder gerade noch akzeptabel verwindungssteif (bei einer nächsten Amokka Wood – Version würde ich hier gleich auf CFK-Platten gehen…).

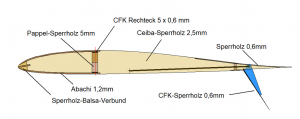

Die restlichen Materialen des Tragflügelaufbaus ergaben sich aus den vorhandenen Bestände im heimischen Materiallager:

Erstaunt war ich vom Ceiba-Sperrholz, das ich hier zum ersten Mal einsetzte. Es lässt sich bestens fräsen, bei guter Festigkeit und geringem Gewicht (ein wenig mehr wie Pappel)

Das Seitenleitwerk ist eine um 90 Grad gedrehte „Fläche“ und damit auch mit DevWing schnell konstruiert. Als Profil kam das von Peter Wick vorgeschlagene TP60stab zum Einsatz. Ein CFK-Rundrohr dient gleichzeitig als Holm und als Steckung in den Rumpf. Zum Transport ist es abnehmbar.

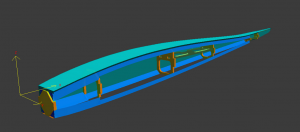

Der Rumpf wurde in einfacher Kastenbauweise mit DevFus konstruiert. Am Bildschirm sieht er noch ziemlich unförmig aus. Seine runden Formen bekommt er dann erst später ganz klassisch mit Messer und Schmirgelpapier. Am Ende sollte dann noch eine Lage 160g/m2 Glasfasermatte für ausreichend Festigkeit sorgen.

Nun konnte es endlich an den Bau gehen…

Bau und Fertigstellung

Alle zu fräsenden Teile werden bei DevWing und DevFus mit Abschluss der Konstruktionsarbeiten automatisch generiert …

… und in den CAM-Teil der Programme in „Fräs-Dateien“ umgewandelt.

Für mich beginnt danach mit der schönste und bequemste Teil der Arbeiten: Wenn an meiner kleinen CNC-Maschine Bauteil für Bauteil aus der virtuellen Welt in die reale Welt rüberwechselt …

… und nach einigen Stunden Fräsen das große Zusammenstecken beginnt…

… um dann nach einigen weiteren Stunden fast schon bereit zu sein, in die Luft zu gehen.

Die kleinen Knubbel auf den Flächen nahe der Wurzel sind die Ruderhörner für die Spreizklappen. Die Elevons sind als Elastic Flap mit Einlauflippe ausgeführt.

Das Stabilitätsmaß wurde zum Erstflug mit FLZ-Vortex, dem famosen Schweizer Messer der Auslegungsrechnung von Frank Ranis, auf vorsichtige 4,5% bei einem Auslegungs-Ca von 0,4 eingestellt.

Ab in die Luft

Als wenig erfahrener Nurflügler hatte ich doch einigen Respekt vor dem ersten Flug. Aber da moderater Westwind angesagt, musste Amokka Wood nun endlich raus. Morgens noch den Rumpf lackiert und nachmittags dann zunächst auf die Testwiese. Mit dem ersten Wurf ging’s zunächst zügig nach unten – also Schwerpunkt zurück und Elevons weiter hoch. Beim zweiten Wurf genau das Gegenteil - ups, das war dann doch zuviel.

Aber jetzt, vor an den Hang und endlich raus…

… und Amokka Wood flog, als ob er nie etwas anderes gemacht hat. Nach kurzer Eingewöhnung ging es direkt mit einem Bussard um die Wette nach oben. Yepee!

Inzwischen bin ich ein paar Stunden geflogen, teste verschiedene Schwerpunktlagen und erforsche dabei schrittweise das Leistungsspektrum.

Die Flugeigenschaften sind sehr unkritisch. Beim Überziehen nickt und wackelt er ein wenig um dann wieder sanft Fahrt aufzunehmen. Sehr erstaunlich ist die große Thermikempfindlichkeit. Auch kleine Aufwinde zeigt er deutlich an um dann in sehr eigenstabilen Kreisen zügig nach oben zu steigen. Da können meine Leitwerksmodelle nicht mithalten…

Begeistert von dem „Kleinen“ bin ich aber, wenn es dann einmal richtig trägt. Dann schaltet er 1,2 Gänge hoch und man kann so richtig losbrettern (ah, daher kommt das Wort!). Dieses schnelle und weiträumige Fliegen ist einfach ein großer Genuss. Genauso hatte ich es mir vom Amokka-Entwurf erhofft.

Ein paar Bilder vom Erstflugtag. Leider habe ich keine Flugbilder oder Videos …

Ja und die Spreizklappen?

Rein mechanisch funktionieren sie inzwischen recht gut - aber die momentenfreie Landewunderhilfe sind sie leider nicht.

- aber die momentenfreie Landewunderhilfe sind sie leider nicht.

Beim Ausfahren müssen die Elevons ziemlich hochgefahren werden (5-6mm). Da mir ein Vergleich mit einem Butterfly-Brett fehlt, kann ich nicht sagen, ob das nun besser oder schlechter ist als bei klassischen Flaps. Werden die Spreizklappen weit – über 60 Grad – ausgeschlagen, ist es sehr schwierig bis nicht möglich, eine stabile Einstellung bei unterschiedlichen Geschwindigkeiten zu bekommen. Da kann’s es dann schon mal ein herzhaftes Abtauchen geben…

Inzwischen fahre ich die Klappen nur ca. 30 Grad aus. Die Wirkung ist dann noch ok – die Momentenänderung aber deutlich geringer und gutmütiger beherrschbar. Dazu muss ich aber noch weiter testen.

Zum Abschluss…

Das Projekt „Amokka Wood“ hat mir sehr große Freude bereitet. Für mich ist es die Faszination Modellbau schlechthin, eine „Full-Stack-Entwicklung“ – also von der ersten Idee, über die theoretische Auslegung, der Konstruktion, dem Bau mit Holz, bis dann zum hoffentlich erfolgreichen Fliegen – bei einem Modell zu machen.

Ich hoffe, dass ich mit diesem kleinen Bericht, vielleicht den ein oder anderen interessieren konnte, auch einmal ein solches Projekt in Angriff zu nehmen.

Die dafür verfügbaren Programme und auch Profile sind inzwischen unglaublich ausgereift und leistungsfähig. Dafür gebührt den begnadeten Machern dahinter – oft in einer „One-Man-Show“ - große Anerkennung und ein dickes Dankeschön!

Und schließlich noch ein dickes Dankeschön an Uwe Heuer und all die anderen unermüdlichen Nurflügel-Wizards hier im Forum, die durch ihre Experimentierfreude und Baukunst mich indirekt ermuntert haben, das Projekt anzugehen und auch etwas darüber zu schreiben…

Jochen

In diesem kleinen Baubericht möchte ich mein aktuelles Projekt vorstellen: Ein Amokka-Derivat mit Unterseiten-Spreizklappe in Holzbauweise (daher „Amokka Wood“).

Der Nurflügel-Brett-Virus hatte mich vor einem halben Jahr wieder gepackt nachdem ich für meinen guten alten „Strong Mini“ neue Flächen gebaut hatte und von den Flugeigenschaften des Kleinen wieder aufs Neue erstaunt war. Das machte Appetit auf mehr – und zwar auf Amokka!

Amokka ist ein Entwurf von Peter Wick mit dem Ziel, die Möglichkeiten eines Bretts in Richtung F3F auszureizen. Seit dem ersten Entwurf in 2008 (Bericht in Soaring Digest) hat Amokka inzwischen mehrere Evolutionsstufen durchlaufen und nun mit Amokka 202 (RCN-Forumsbeitrag) eine beeindruckende Perfektionsstufe erreicht

Für mich ist der Amokka in Form und Konzeption das Brett schlechthin. Ein außergewöhnlich durchdachter und sehr eleganter Entwurf.

Mein erstes Nurflügelbauprojekt musste daher geradezu eine Amokka sein – wenn schon, denn schon. Und weil für mich seit ein einigen Jahren der Bau von Modellen aus Holz die große Leidenschaft ist, musste die Amokka natürlich auch in Holzbauweise entstehen. Frei nach dem Motto: Es wäre doch gelacht, der CFK- und Styroporfraktion nicht mal zu zeigen, wo der Hammer hängt (das schöne am Modellbau ist ja, dass man unbeschwert seinen Träumereien nachhängen kann …)

Als Motivationshilfe malte ich mir zunächst in XFLR5 einen Prototypen. So sollte „Amokka Wood“ ungefähr einmal aussehen:

(das geniale XFLR5 von Andre Deperrois zur aerodynamischen Auslegung eignet sich auch bestens als 3D-Flugzeug-Malprogramm ganze ohne Aerodynamikkenntnisse…)

Bevor’s mit dem kleinem Bericht losgeht, möchte ich zunächst Peter Wick sehr herzlich für die Veröffentlichung seines coolen Entwurfs danken, vor allem aber auch für seine wertvollen Tipps und aufmunternden Worte während der Bauphase.

Entwurfsrahmen

Peter Wick hat Amokka als schnelles Hangbrett ausgelegt um bei entsprechenden Bedingungen mit ausreichend Gewicht richtig „Gas geben“ zu können. Widerstandsminimierung vor allem im niederen ca-Bereich war das Entwurfsziel.

Da aber hier auf den Hügeln der schwäbischen Alb die Amokka-Idealbedingungen nur selten vorkommen, sollte „Amokka Wood“ eher auch bei leichteren Bedingungen gute Leistungen haben und Thermik gerne mitnehmen. Es lag nahe, durch eine geringere Flächenbelastung in dem Brett-Nurflügel-ca-Wohlfühl-Bereich von 0,1 – 0,5 (insbesondere auch bei der Amokka-Profilauslegung) auch bei etwas langsamer Gangart bleiben zu können.

Angepeilt wurde daher ein Gewicht von 1100g das dann eine Flächenbelastung um 30 g/dm2 ergibt. Nebenbei kommt ein niedrigeres Gewicht auch einer Holzbauweise entgehen um möglichst unbeschadet auch härtere Landungen zu überstehen.

Von Beginn an wurde der Einbau eines E-Motors vorgesehen um das Einsatzspektrum zu vergrößern (wohl vor allem auch um bei schwachen Bedingungen meine Nerven zu schonen). Für gute Flugbedingungen sollte eine Rumpfkappe anstatt Spinner und Schraube vorne drauf kommen.

In jedem Fall sollte aber eine „Landehilfe“ vorgesehen werden. Nach allem was ich gelesen hatte, ist eine „Butterfly-Stellung“ der Klappen bei einem Brett zwar möglich und einigermaßen wirksam, aber ziemlich schwierig in der Einstellung durch ihr stark geschwindigkeitsabhängiges Verhalten. Ich sinnierte daher über Alternativen und blieb schließlich bei einer Spreizklappe hängen … Dazu später mehr.

Geometrie

Die Geometrie wurde auf Basis der von Peter Wick zur Verfügung gestellten Geometriedaten von Amokka 1 und Amokka 1.2 (Entwurfsskizze von Peter Wick) ein wenig an die Holzbauweise angepasst:

- Geschwungene Nasenleiste anstatt gerader Mehrfachtrapeze

- Reduzierte Vorpfeilung um einen geraden und rechtwinkligen Hauptholm zu bekommen

Der Hauptholm geht dabei nicht bis an die Flügelspitzen. Im Flug spielt der Hauptholm bei einem Brett eine eher untergeordnete Rolle – harte Landungen auf der Flügelspitze sollte man dann allerdings vermeiden…

Rumpf und Seitenwerk

… wurde auf Basis der Abmessungen von Amokka 1.2 grob skizziert und dabei gleich überprüft, ob die vorgesehenen Komponenten ihren Platz finden.

(für alle CAD-Aufgaben verwende ich die ausgezeichnete dev-Serie von Stefano Duranti (Dev... Webseite) – in dem Fall hier devCad zum Zeichnen der ersten Entwürfe)

Wie sich später herausstellte, hätte das Rumpfvorderteil noch gut 2 cm kürzer sein können um ohne Bleizugabe den Schwerpunkt einzuhalten.

Spreizklappe

Bretter einigermaßen zielgenau und ohne weitere Beschädigungen zu landen erfordert Einiges an Steuerkunst, die ich nur beschränkt mitbringe. Deshalb musste Amokka Wood ein wirkungsvolle Landehilfe bekommen. Die Butterflystellung der Klappen ist bei einem Brett eine knifflige Angelegenheit da die große Momentenänderung der ausgeschlagenen Flaps nur bedingt durch eine Gegensteuern der Querruder kompensiert werden kann. Und da der ganze Momentenhaushalt auch noch geschwindigkeitsabhängig ist, wird’s vollends wackelig.

Bei der Suche nach Alternativen bin ich dann bei einer Spreizklappe als Landeklappe hängengeblieben.

Im RCN-Wiki gibt es eine schöne Zusammenfassung: http://wiki.rc-network.de/index.php/Landeklappe

Meine Überlegung war, dass sich an der Profiloberseite die weiterhin ungestörte Strömung momentstabilisierend auswirkt, während die ausgeschlagene Klappe an der Unterseite Auftrieb und Widerstand kräftig erhöht.

Im Netz fand ich nur sehr wenig quantitative Aussagen über die Wirkung einer solchen Spreizklappe.

Eine sehr schöne Übersicht von verschiedenen Landehilfen, ihrer Wirkweise und auch einige Diagramme finden sich in einem Vorlesungsscript der TU Dresden (Seite 5 und 6)

Vorlesungsscript

Peter Wick hatte Bedenken, ob nicht auch bei einer Spreizklappe noch zu große Momente erzeugt werden und schlug vor, eher etwas in Richtung Drehbremsklappe zu machen:

Da ich bei Konstruktion und Bau schon weiter fortgeschritten war, blieb es dann doch die Spreizklappe. Die große Frage war, würde sie sich einigermaßen „anständig“ verhalten? Das konnte nur der Praxistest zeigen …

Aerodynamische Auslegung

Hier gab es nur wenig zu tun. Der Grundriss der Fläche hatte bereits eine fast elliptische Tiefenverteilung als beste Voraussetzung für eine elliptische Zirkulationsverteilung. Und für die Profilierung wurde der Profil-Strak von Peters Original „Rennbrettentwurf“ unverändert übernommen.

Meine wenigen Versuchen die Auslegung noch zu verbessern, bewirkten immer eine Verschlimmbesserung… Ich als Nurflügel-Berechnungs-Neueinsteiger bekam regelmäßig „Knoten im Hirn“ wenn bei einer Auslegungsberechnung in XFLR5 das durch die Klappen veränderte Profil, die RE-Zahl, die zugehörigen Polare und schließlich die tückischen Profilmomente ihr munteres Spiel miteinander trieben.

Wenn man das einmal eine Zeitlang gemacht hat, weiß man umso mehr die großartige Arbeit von Peter Wick mit diesem Strak zu schätzen (siehe auch Aufwind 3/2017 mit Erläuterungen von Peter Wick über die Entstehung dieses Straks)

Ich möchte deshalb hier nur kurz diesen Profil-Strak beschreiben.

Schon optisch ist sehr schön die Designphilosophie des Straks von der Wurzel (PW Rennbrett Wurzel) bis zur Flächenspitze (PW Rennbrett Strak 3) zu erkennen: Die Dicke verringert sich von 8,6% an der Wurzel bis auf 7,1% - gleichzeitig verringert sich auch die Wölbung, dabei wandern sowohl Dicken- als auch Wölbungsrücklage nach vorne. Das ist RE-Zahl optimierte Widerstands-Blasen-Flüsterei bei Beachtung eines homogenen Momentenverlaufs über die Spannweite aus dem Bilderbuch…!

Leider bringt die geplante Spreizklappe (und damit das nicht vorhandene Höhenruder-Flap) indirekt ein wenig Unruhe in die eigentlich fast ideale Zirkulations- und Auftriebsverteilung des Originalentwurfs. Für geringsten Gleiten, noch mehr für geringstes Sinken, müssen die Elevons ein wenig nach oben ausgeschlagen werden wodurch die Verteilung nicht mehr ganz so gleichmäßig ist.

Auf der anderen Seite ergibt sich dadurch eine natürliche Schränkung – verstärkt durch die zunehmende relative Rudertiefe zur Flügelspitze hin - was der Gutmütigkeit im Langsamflug weiter zuträglich sein sollte...

Konstruktion und Bau

Die Umsetzung des Entwurfs in eine CAD-Konstruktion ist mit DevWing und DevFus ein „Kinderspiel“. Trotzdem fühlt man sich dabei wie ein Profi-CAD-Ingenieur und kann auch unzählige Stunden mit Detailoptimierungen „… hier 1mm nach vorne, dort 0,1mm weniger …“ verbringen um dann das Werk von allen Seiten zu betrachten:

Aus Holzbausicht schwierig umzusetzen ist die sehr dünne Profilhinterkante, die gleichzeitig ein möglichst verwindungssteifes Ruder sein sollte. Trotz Sperrholz auf Ober-, Unter- und Vorderseite wird das Ruder gerade noch akzeptabel verwindungssteif (bei einer nächsten Amokka Wood – Version würde ich hier gleich auf CFK-Platten gehen…).

Die restlichen Materialen des Tragflügelaufbaus ergaben sich aus den vorhandenen Bestände im heimischen Materiallager:

Erstaunt war ich vom Ceiba-Sperrholz, das ich hier zum ersten Mal einsetzte. Es lässt sich bestens fräsen, bei guter Festigkeit und geringem Gewicht (ein wenig mehr wie Pappel)

Das Seitenleitwerk ist eine um 90 Grad gedrehte „Fläche“ und damit auch mit DevWing schnell konstruiert. Als Profil kam das von Peter Wick vorgeschlagene TP60stab zum Einsatz. Ein CFK-Rundrohr dient gleichzeitig als Holm und als Steckung in den Rumpf. Zum Transport ist es abnehmbar.

Der Rumpf wurde in einfacher Kastenbauweise mit DevFus konstruiert. Am Bildschirm sieht er noch ziemlich unförmig aus. Seine runden Formen bekommt er dann erst später ganz klassisch mit Messer und Schmirgelpapier. Am Ende sollte dann noch eine Lage 160g/m2 Glasfasermatte für ausreichend Festigkeit sorgen.

Nun konnte es endlich an den Bau gehen…

Bau und Fertigstellung

Alle zu fräsenden Teile werden bei DevWing und DevFus mit Abschluss der Konstruktionsarbeiten automatisch generiert …

… und in den CAM-Teil der Programme in „Fräs-Dateien“ umgewandelt.

Für mich beginnt danach mit der schönste und bequemste Teil der Arbeiten: Wenn an meiner kleinen CNC-Maschine Bauteil für Bauteil aus der virtuellen Welt in die reale Welt rüberwechselt …

… und nach einigen Stunden Fräsen das große Zusammenstecken beginnt…

… um dann nach einigen weiteren Stunden fast schon bereit zu sein, in die Luft zu gehen.

Die kleinen Knubbel auf den Flächen nahe der Wurzel sind die Ruderhörner für die Spreizklappen. Die Elevons sind als Elastic Flap mit Einlauflippe ausgeführt.

Das Stabilitätsmaß wurde zum Erstflug mit FLZ-Vortex, dem famosen Schweizer Messer der Auslegungsrechnung von Frank Ranis, auf vorsichtige 4,5% bei einem Auslegungs-Ca von 0,4 eingestellt.

Ab in die Luft

Als wenig erfahrener Nurflügler hatte ich doch einigen Respekt vor dem ersten Flug. Aber da moderater Westwind angesagt, musste Amokka Wood nun endlich raus. Morgens noch den Rumpf lackiert und nachmittags dann zunächst auf die Testwiese. Mit dem ersten Wurf ging’s zunächst zügig nach unten – also Schwerpunkt zurück und Elevons weiter hoch. Beim zweiten Wurf genau das Gegenteil - ups, das war dann doch zuviel.

Aber jetzt, vor an den Hang und endlich raus…

… und Amokka Wood flog, als ob er nie etwas anderes gemacht hat. Nach kurzer Eingewöhnung ging es direkt mit einem Bussard um die Wette nach oben. Yepee!

Inzwischen bin ich ein paar Stunden geflogen, teste verschiedene Schwerpunktlagen und erforsche dabei schrittweise das Leistungsspektrum.

Die Flugeigenschaften sind sehr unkritisch. Beim Überziehen nickt und wackelt er ein wenig um dann wieder sanft Fahrt aufzunehmen. Sehr erstaunlich ist die große Thermikempfindlichkeit. Auch kleine Aufwinde zeigt er deutlich an um dann in sehr eigenstabilen Kreisen zügig nach oben zu steigen. Da können meine Leitwerksmodelle nicht mithalten…

Begeistert von dem „Kleinen“ bin ich aber, wenn es dann einmal richtig trägt. Dann schaltet er 1,2 Gänge hoch und man kann so richtig losbrettern (ah, daher kommt das Wort!). Dieses schnelle und weiträumige Fliegen ist einfach ein großer Genuss. Genauso hatte ich es mir vom Amokka-Entwurf erhofft.

Ein paar Bilder vom Erstflugtag. Leider habe ich keine Flugbilder oder Videos …

Ja und die Spreizklappen?

Rein mechanisch funktionieren sie inzwischen recht gut

- aber die momentenfreie Landewunderhilfe sind sie leider nicht.

- aber die momentenfreie Landewunderhilfe sind sie leider nicht. Beim Ausfahren müssen die Elevons ziemlich hochgefahren werden (5-6mm). Da mir ein Vergleich mit einem Butterfly-Brett fehlt, kann ich nicht sagen, ob das nun besser oder schlechter ist als bei klassischen Flaps. Werden die Spreizklappen weit – über 60 Grad – ausgeschlagen, ist es sehr schwierig bis nicht möglich, eine stabile Einstellung bei unterschiedlichen Geschwindigkeiten zu bekommen. Da kann’s es dann schon mal ein herzhaftes Abtauchen geben…

Inzwischen fahre ich die Klappen nur ca. 30 Grad aus. Die Wirkung ist dann noch ok – die Momentenänderung aber deutlich geringer und gutmütiger beherrschbar. Dazu muss ich aber noch weiter testen.

Zum Abschluss…

Das Projekt „Amokka Wood“ hat mir sehr große Freude bereitet. Für mich ist es die Faszination Modellbau schlechthin, eine „Full-Stack-Entwicklung“ – also von der ersten Idee, über die theoretische Auslegung, der Konstruktion, dem Bau mit Holz, bis dann zum hoffentlich erfolgreichen Fliegen – bei einem Modell zu machen.

Ich hoffe, dass ich mit diesem kleinen Bericht, vielleicht den ein oder anderen interessieren konnte, auch einmal ein solches Projekt in Angriff zu nehmen.

Die dafür verfügbaren Programme und auch Profile sind inzwischen unglaublich ausgereift und leistungsfähig. Dafür gebührt den begnadeten Machern dahinter – oft in einer „One-Man-Show“ - große Anerkennung und ein dickes Dankeschön!

Und schließlich noch ein dickes Dankeschön an Uwe Heuer und all die anderen unermüdlichen Nurflügel-Wizards hier im Forum, die durch ihre Experimentierfreude und Baukunst mich indirekt ermuntert haben, das Projekt anzugehen und auch etwas darüber zu schreiben…

Jochen

- naja - fast...

- naja - fast...